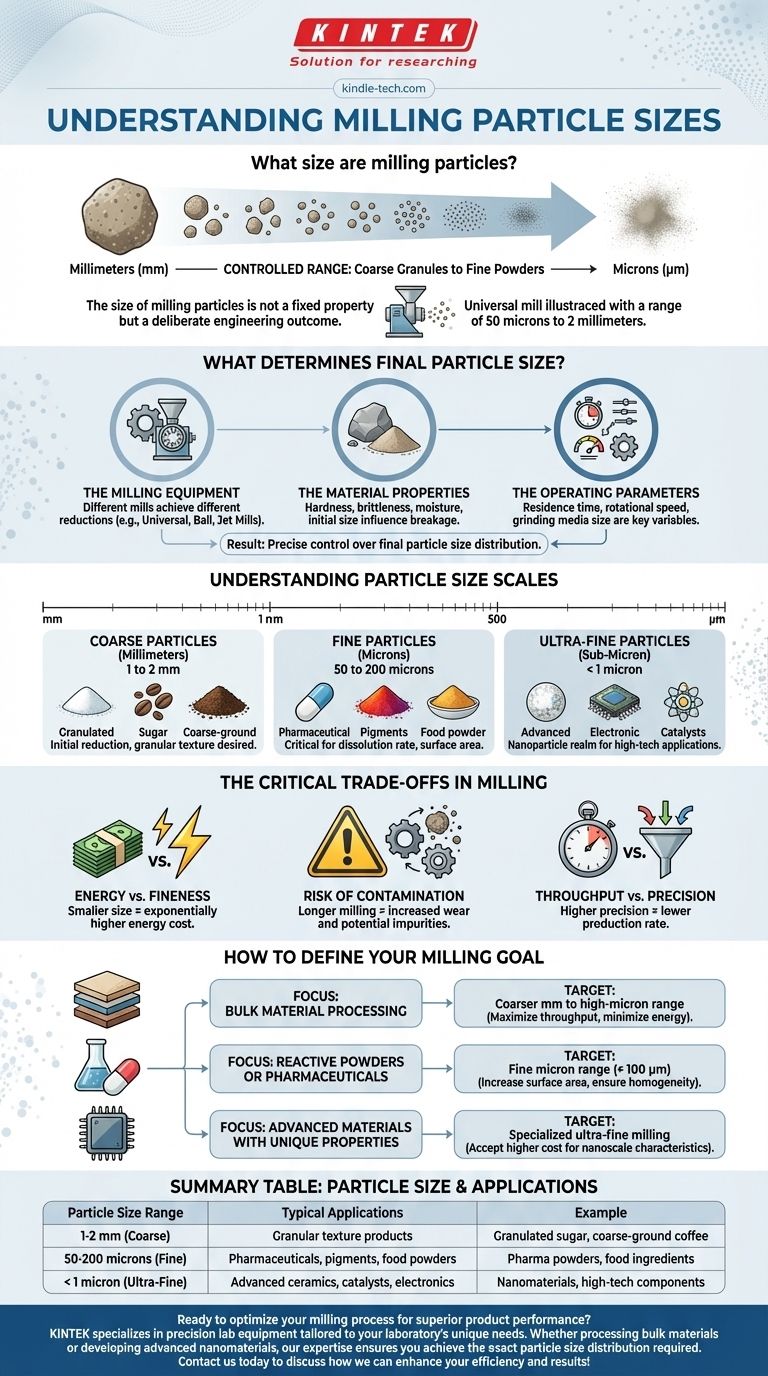

Dans le broyage industriel, la taille finale des particules d'un matériau broyé n'est pas un nombre unique, mais une plage soigneusement contrôlée. Selon l'équipement et l'application, les particules broyées peuvent aller de granulés grossiers mesurés en millimètres à des poudres fines mesurées en microns. Par exemple, un broyeur universel peut être configuré pour produire des particules allant de 50 microns à 2 millimètres.

La taille des particules de broyage n'est pas une propriété fixe, mais un résultat d'ingénierie délibéré. Elle est déterminée par le choix de la technologie de broyage et des paramètres de fonctionnement, tous adaptés aux exigences spécifiques du produit final.

Qu'est-ce qui détermine la taille finale des particules ?

La taille finale d'une particule broyée est le résultat de trois facteurs interactifs : l'équipement utilisé, les propriétés du matériau broyé et les paramètres spécifiques de l'opération.

L'équipement de broyage

Différents types de broyeurs sont conçus pour atteindre différents niveaux de réduction de taille. Un broyeur universel, par exemple, utilise des éléments rotatifs et stationnaires pour moudre le matériau dans une plage spécifique.

D'autres équipements, comme un broyeur à boulets, font culbuter des médias de broyage pour écraser les particules, tandis qu'un broyeur à jet utilise de l'air à grande vitesse pour provoquer la collision et la fracture des particules, atteignant souvent des tailles beaucoup plus fines.

Les propriétés du matériau

Les caractéristiques inhérentes du matériau de départ (l'« alimentation du broyeur ») sont cruciales. Les matériaux durs et cassants se fractureront différemment des matériaux mous et ductiles.

Des facteurs tels que la teneur en humidité, l'abrasivité et la taille initiale des particules influencent tous la facilité avec laquelle le matériau peut être décomposé et l'énergie requise.

Les paramètres de fonctionnement

Les opérateurs peuvent affiner le processus pour contrôler le résultat. Les variables clés comprennent le temps de résidence (pendant combien de temps le matériau reste dans le broyeur), la vitesse de rotation de l'équipement, ainsi que le type et la taille des médias de broyage utilisés.

L'ajustement de ces paramètres permet un contrôle précis de la distribution granulométrique finale.

Comprendre les échelles de taille des particules

Pour comprendre les spécifications, il est utile de visualiser les différentes échelles et leurs applications courantes.

Particules grossières (Millimètres)

Cette plage, généralement de 1 à 2 mm, est courante pour la réduction initiale de la taille ou pour les produits nécessitant une texture granuleuse. Pensez au café fraîchement moulu ou au sucre granulé.

Particules fines (Microns)

La plage des microns (1 micron = 0,001 mm) est celle où se trouvent la plupart des poudres industrielles. Une taille de particule de 50 à 200 microns est courante pour des applications telles que les produits pharmaceutiques, les pigments et les poudres alimentaires où des propriétés telles que le taux de dissolution et la surface sont critiques.

Particules ultrafines (Sous-microniques)

Des processus de broyage spécialisés peuvent produire des particules de moins de 1 micron, entrant dans le domaine des « nanoparticules ». Celles-ci sont utilisées dans des applications de haute technologie telles que les céramiques avancées, les catalyseurs et l'électronique où des propriétés matérielles uniques apparaissent à l'échelle nanométrique.

Les compromis critiques dans le broyage

Obtenir une taille de particule spécifique n'est jamais sans compromis. Comprendre ces limites est essentiel pour un processus efficace et performant.

Énergie vs. Finesse

Il existe une relation fondamentale entre l'apport d'énergie et la taille des particules. Broyer un matériau de 1 mm à 100 microns nécessite beaucoup plus d'énergie que le broyage grossier initial. Obtenir des tailles de particules plus petites est exponentiellement plus coûteux.

Débit vs. Précision

Le broyage pour obtenir une distribution granulométrique très spécifique et étroite nécessite souvent des temps de traitement plus longs ou des étapes de classification plus complexes. Cela peut réduire le débit de production global du système.

Risque de contamination

Un broyage plus long et plus intense augmente l'usure des composants internes du broyeur et des médias de broyage. Cela augmente le risque d'introduire de petites quantités de contaminants provenant de l'équipement dans le produit final, une préoccupation critique dans les applications de haute pureté.

Comment définir votre objectif de broyage

La taille de particule « correcte » dépend entièrement de votre objectif. Utilisez ces lignes directrices pour cadrer vos exigences.

- Si votre objectif principal est le traitement de matériaux en vrac : Vous fonctionnerez probablement dans la plage des millimètres grossiers à des microns élevés pour maximiser le débit et minimiser les coûts énergétiques.

- Si votre objectif principal est de créer des poudres réactives ou des produits pharmaceutiques : Votre cible sera la plage des microns fins (par exemple, inférieure à 100 µm) pour augmenter la surface et assurer l'homogénéité.

- Si votre objectif principal est les matériaux avancés aux propriétés uniques : Vous pourriez avoir besoin d'un broyage ultrafin spécialisé, acceptant le coût et la complexité accrus pour atteindre des caractéristiques nanométriques spécifiques.

En fin de compte, la taille de particule idéale est celle qui répond précisément aux exigences de performance et économiques de votre application.

Tableau récapitulatif :

| Plage de taille de particule | Applications typiques |

|---|---|

| 1-2 mm (Grossier) | Sucre granulé, café fraîchement moulu |

| 50-200 microns (Fin) | Produits pharmaceutiques, pigments, poudres alimentaires |

| <1 micron (Ultrafin) | Céramiques avancées, catalyseurs, électronique |

Prêt à optimiser votre processus de broyage pour des performances produit supérieures ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables adaptés aux besoins uniques de votre laboratoire. Que vous traitiez des matériaux en vrac ou développiez des nanomatériaux avancés, notre expertise garantit que vous obtiendrez la distribution granulométrique exacte requise. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Mouture de laboratoire avec pot et billes de broyage en agate

Les gens demandent aussi

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Qu'est-ce que la maintenance préventive du broyeur à boulets ? Assurer une disponibilité et une fiabilité maximales

- Qu'est-ce qui affecte l'efficacité d'un broyeur à boulets ? Optimisez la vitesse de rotation, les médias et le matériau pour des performances maximales

- Quelle est la vitesse moyenne d'un broyeur à boulets ? Optimisez le broyage avec les calculs de vitesse critique