En dépôt chimique en phase vapeur (CVD), le substrat n'est pas un matériau unique et universel. Il s'agit plutôt d'une surface soigneusement choisie qui doit être stable à très hautes températures et chimiquement compatible avec les réactifs gazeux utilisés pour créer le film désiré. Par exemple, des matériaux comme la feuille de cuivre sont couramment utilisés comme substrats pour faire croître des matériaux avancés comme le graphène.

Le choix d'un substrat est une décision de conception critique dans tout processus CVD. Ce n'est pas seulement un support passif, mais un composant actif dont la stabilité thermique et les propriétés chimiques contrôlent directement la formation et la qualité du film déposé final.

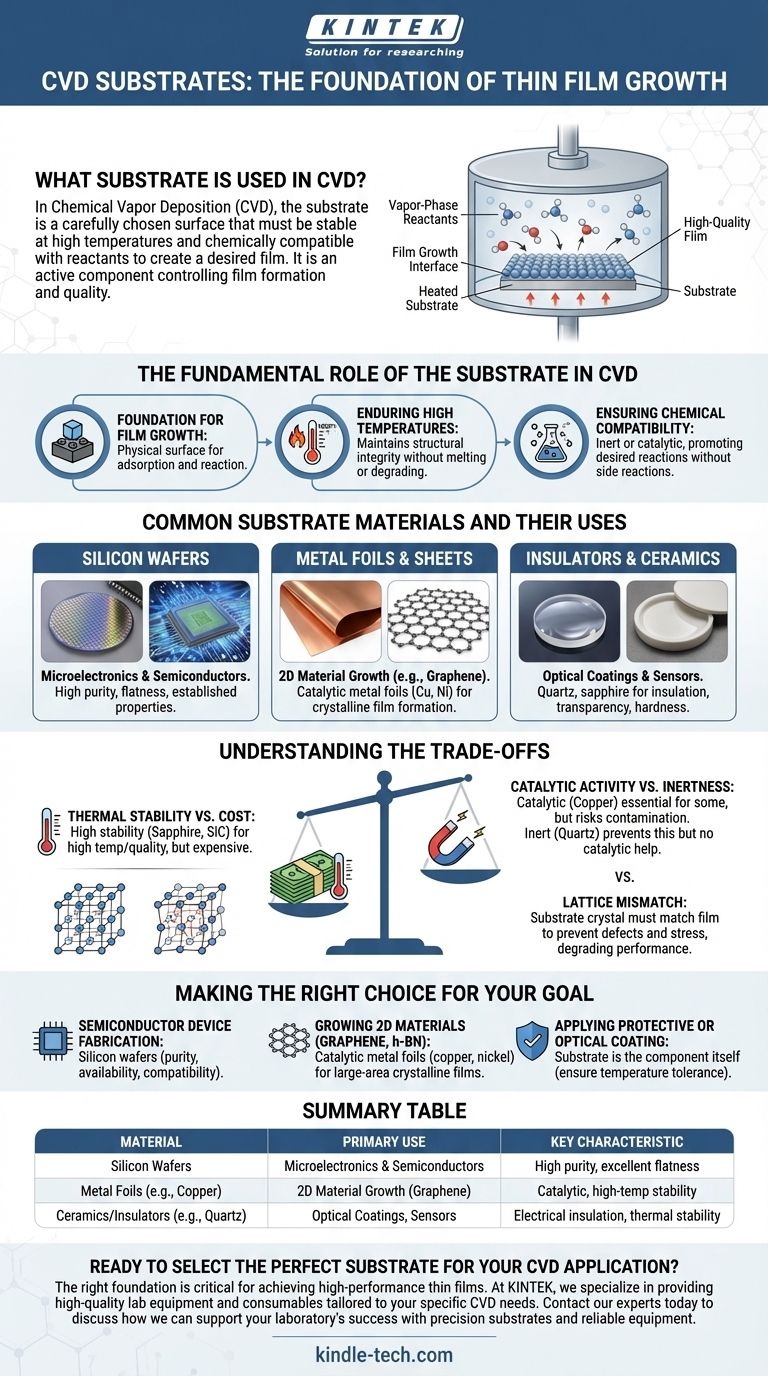

Le rôle fondamental du substrat en CVD

Pour comprendre pourquoi certains matériaux sont choisis, nous devons d'abord comprendre les trois fonctions principales du substrat au sein du réacteur CVD.

La base de la croissance du film

Le substrat fournit la surface physique où les réactifs chimiques en phase vapeur s'adsorbent et réagissent pour former un film solide non volatil. L'ensemble du processus de dépôt se déroule à l'interface entre le substrat chaud et le gaz environnant.

Résistance aux hautes températures

Le CVD est un processus à température élevée, souvent mené à ou au-dessus de 1000°C (1832°F). Le substrat doit maintenir son intégrité structurelle et chimique sans fondre, se déformer ou se dégrader dans ces conditions extrêmes.

Assurer la compatibilité chimique

Le substrat doit être compatible avec les gaz précurseurs et le matériau du film final. Idéalement, il reste inerte ou, dans certains cas, agit comme un catalyseur qui favorise activement la réaction chimique souhaitée tout en évitant les réactions secondaires indésirables.

Matériaux de substrat courants et leurs utilisations

Le substrat spécifique est choisi en fonction du matériau à déposer et de l'application finale.

Wafers de silicium

Pour la microélectronique et la fabrication de semi-conducteurs, les wafers de silicium sont le substrat le plus courant. Leur grande pureté, leur planéité et leurs propriétés bien comprises en font la base idéale pour la construction des circuits intégrés que l'on trouve dans pratiquement tous les appareils électroniques modernes.

Feuilles et tôles métalliques

Lors de la croissance de matériaux 2D avancés comme le graphène, des feuilles métalliques catalytiques telles que le cuivre ou les alliages cuivre-nickel sont utilisées. Ces métaux tolèrent non seulement les hautes températures, mais catalysent également la décomposition des gaz précurseurs (comme le méthane) pour former un film cristallin de haute qualité sur leur surface.

Isolants et céramiques

Pour les applications nécessitant une isolation électrique, une transparence optique ou une dureté extrême, des substrats comme le quartz, le saphir ou diverses céramiques sont employés. Ceux-ci sont utilisés pour créer des revêtements optiques, des couches protectrices sur les composants de capteurs ou des films sur d'autres dispositifs non conducteurs.

Comprendre les compromis

La sélection d'un substrat implique d'équilibrer les exigences de performance avec les limitations pratiques.

Stabilité thermique vs. coût

Les matériaux dotés d'une stabilité thermique exceptionnelle, comme le saphir ou le carbure de silicium, permettent des processus à très haute température et une qualité de film supérieure. Cependant, ils sont nettement plus chers que des matériaux comme le verre ou le silicium standard, ce qui peut limiter la température maximale du processus.

Activité catalytique vs. inertie

Un substrat catalytique comme le cuivre est essentiel pour certaines réactions, mais peut aussi être une source de contamination si des atomes métalliques diffusent dans le film en croissance. Un substrat inerte comme le quartz empêche cela, mais n'offre aucune assistance catalytique, ce qui peut entraîner des taux de croissance plus lents ou des films de moindre qualité.

Désaccord de réseau

Dans les applications avancées comme l'épitaxie, l'objectif est de faire croître un film cristallin parfaitement ordonné. La structure cristalline du substrat (son "réseau") doit correspondre étroitement à celle du film pour éviter les défauts. Un désaccord de réseau significatif entre le substrat et le film peut introduire des contraintes et des imperfections, dégradant les performances.

Faire le bon choix pour votre objectif

Votre choix de substrat est entièrement déterminé par l'objectif de votre processus de dépôt.

- Si votre objectif principal est la fabrication de dispositifs semi-conducteurs : Les wafers de silicium sont le choix standard de l'industrie en raison de leur pureté, de leur disponibilité et de leur compatibilité de processus établie.

- Si votre objectif principal est la croissance de matériaux 2D comme le graphène ou le h-BN : Des feuilles métalliques catalytiques comme le cuivre et le nickel sont nécessaires pour faciliter la réaction chimique et produire des films cristallins de grande surface.

- Si votre objectif principal est l'application d'un revêtement protecteur ou optique : Le substrat sera le composant lui-même (par exemple, un outil, une lentille), et la clé est de s'assurer qu'il peut supporter la température du processus sans dommage.

En fin de compte, la sélection du substrat correct est la première étape critique vers l'ingénierie d'un processus CVD réussi et l'obtention des propriétés de film souhaitées.

Tableau récapitulatif :

| Matériau du substrat | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Wafers de silicium | Microélectronique et semi-conducteurs | Haute pureté, excellente planéité |

| Feuilles métalliques (ex. Cuivre) | Croissance de matériaux 2D (Graphène) | Catalytique, stabilité à haute température |

| Céramiques/Isolants (ex. Quartz) | Revêtements optiques, capteurs | Isolation électrique, stabilité thermique |

Prêt à sélectionner le substrat parfait pour votre application CVD ? Une base solide est essentielle pour obtenir des films minces de haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en CVD. Que vous travailliez avec des wafers semi-conducteurs, des feuilles métalliques catalytiques ou des céramiques spécialisées, notre expertise garantit que votre processus fonctionne de manière efficace et efficiente. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire avec des substrats de précision et des équipements fiables.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application