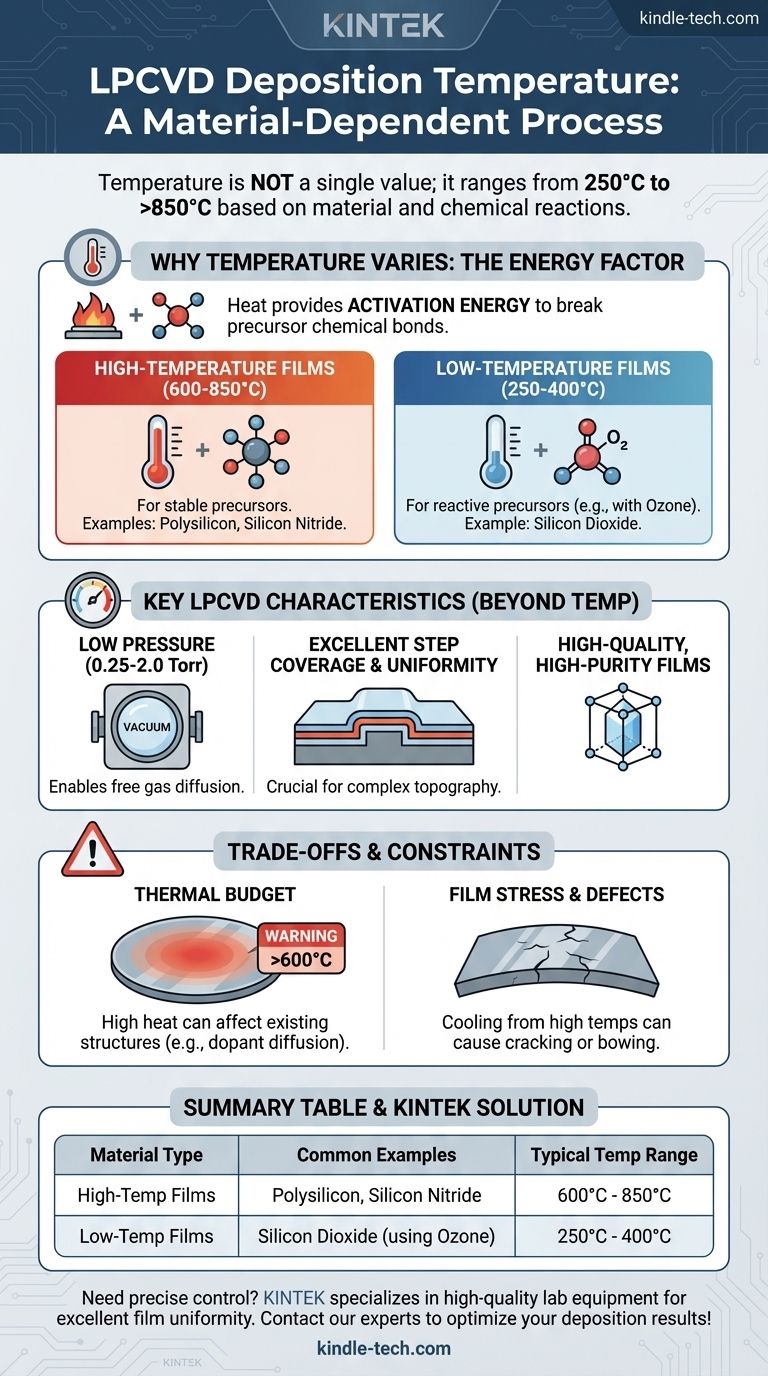

La température de dépôt pour le dépôt chimique en phase vapeur à basse pression (LPCVD) n'est pas une valeur unique ; elle dépend fortement du matériau spécifique déposé. Les températures LPCVD varient généralement de 250°C pour certains oxydes à plus de 850°C pour des matériaux comme le polysilicium. Cette large fenêtre de fonctionnement est le résultat direct des différentes réactions chimiques nécessaires pour former chaque film.

Le facteur critique déterminant la température LPCVD est l'énergie d'activation nécessaire à la réaction chimique spécifique. Les films de haute qualité comme le polysilicium nécessitent une énergie thermique significative pour décomposer les gaz précurseurs stables, tandis que les réactions catalysées pour des films comme le dioxyde de silicium peuvent se dérouler à des températures beaucoup plus basses.

Pourquoi la température varie selon le matériau

La température d'un processus LPCVD consiste fondamentalement à fournir suffisamment d'énergie pour initier et maintenir la réaction chimique souhaitée à la surface du substrat. Différents matériaux sont formés à partir de différents précurseurs, chacun ayant ses propres exigences énergétiques.

Le principe de l'énergie thermique

En LPCVD, la chaleur est le catalyseur principal. Elle fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques des gaz réactifs, permettant aux atomes de se déposer et de former un film solide sur la tranche.

Films à haute température (600-850°C)

Les films qui nécessitent la décomposition de molécules très stables exigent des températures élevées.

Le polysilicium et le nitrure de silicium en sont de parfaits exemples. Ces processus utilisent souvent des précurseurs comme le silane (SiH₄) et le dichlorosilane (SiH₂Cl₂), qui nécessitent des températures comprises entre 600°C et 850°C pour se décomposer efficacement et former un film dense et uniforme.

Films à basse température (250-400°C)

Certains processus LPCVD peuvent fonctionner à des températures significativement plus basses en utilisant des précurseurs plus réactifs ou des co-réactifs qui abaissent l'énergie d'activation requise.

Un exemple courant est le dépôt de dioxyde de silicium (SiO₂) utilisant de l'ozone (O₃). La réactivité élevée de l'ozone permet au processus de fonctionner efficacement à des températures comprises entre 250°C et 400°C, ce qui est bien inférieur aux autres dépôts d'oxydes thermiques.

Caractéristiques clés du processus LPCVD

Au-delà de la température, la caractéristique principale du LPCVD est sa pression de fonctionnement, qui influence directement la qualité du film déposé.

Le rôle de la basse pression

En fonctionnant à de très basses pressions (0,25 à 2,0 Torr), le mouvement des molécules de gaz est moins obstrué. Cela permet aux gaz réactifs de diffuser plus librement et uniformément sur toutes les surfaces de la tranche.

Cet environnement à basse pression est la raison pour laquelle le LPCVD offre une excellente couverture de marche et une uniformité de film, même sur une topographie complexe. Contrairement aux méthodes à plus haute pression, il ne nécessite pas de gaz porteur.

Excellente qualité de film

La nature contrôlée et thermiquement pilotée du processus donne aux ingénieurs un contrôle précis sur la structure et la composition du film. Il en résulte des films de haute pureté avec des propriétés fiables et reproductibles, cruciales pour l'industrie des semi-conducteurs.

Comprendre les compromis

Bien que puissantes, les températures requises pour le LPCVD créent des contraintes importantes que les ingénieurs doivent gérer.

Contraintes de budget thermique

Le principal compromis du LPCVD à haute température est le budget thermique. L'exposition d'une tranche à des températures élevées (supérieures à 600°C) peut affecter les structures précédemment fabriquées sur le dispositif.

Par exemple, une chaleur élevée peut provoquer la diffusion des dopants hors de leurs régions prévues, altérant potentiellement les performances électriques des transistors. C'est pourquoi des méthodes de dépôt à basse température sont souvent nécessaires aux stades ultérieurs de la fabrication.

Contrainte et défauts du film

Le dépôt de films à haute température peut induire des contraintes mécaniques importantes lorsque la tranche refroidit. Cette contrainte peut entraîner la fissuration du film ou provoquer la courbure de la tranche entière, créant des problèmes pour les étapes de lithographie ultérieures.

Faire le bon choix pour votre processus

Votre choix de température de dépôt est dicté par le matériau nécessaire et son intégration dans le flux global de fabrication du dispositif.

- Si votre objectif principal est de créer un contact de grille ou une couche structurelle : Vous utiliserez presque certainement un processus à haute température (600°C+) pour déposer du polysilicium de haute qualité.

- Si votre objectif principal est de déposer un diélectrique sur des composants sensibles à la température : Vous devriez utiliser un processus LPCVD à basse température (250-400°C), tel qu'un dépôt de dioxyde de silicium à base d'ozone.

- Si votre objectif principal est d'obtenir le meilleur revêtement conforme possible sur une surface complexe : La nature à basse pression du LPCVD est son principal avantage, le rendant supérieur à de nombreuses autres techniques CVD, quelle que soit la température spécifique.

En fin de compte, comprendre la relation entre le matériau, l'énergie de réaction requise et la température du processus est essentiel pour exploiter avec succès le LPCVD.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Plage de température LPCVD typique |

|---|---|---|

| Films à haute température | Polysilicium, Nitrure de silicium | 600°C - 850°C |

| Films à basse température | Dioxyde de silicium (utilisant de l'ozone) | 250°C - 400°C |

Besoin d'un contrôle précis de la température pour vos processus LPCVD ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la fabrication de semi-conducteurs. Notre expertise vous assure une excellente uniformité de film et une couverture de marche pour des matériaux comme le polysilicium et le dioxyde de silicium. Contactez nos experts dès aujourd'hui pour optimiser vos résultats de dépôt !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation