En bref, vous utilisez le moulage par injection pour produire en série des pièces en plastique. Ce processus de fabrication est le moteur d'un grand nombre d'articles quotidiens, choisi pour sa capacité à créer des composants plastiques identiques, souvent complexes, à une vitesse extrêmement élevée et à un faible coût par unité une fois la production lancée. C'est ainsi que nous obtenons tout, des simples bouchons de bouteille et peignes aux composants automobiles complexes et aux blocs de construction de jouets.

Le moulage par injection est la solution définitive pour la fabrication de pièces en plastique en grands volumes avec une grande précision. La décision de l'utiliser repose sur un compromis : un investissement initial important dans l'outillage en échange d'un coût exceptionnellement bas pour chaque pièce produite à grande échelle.

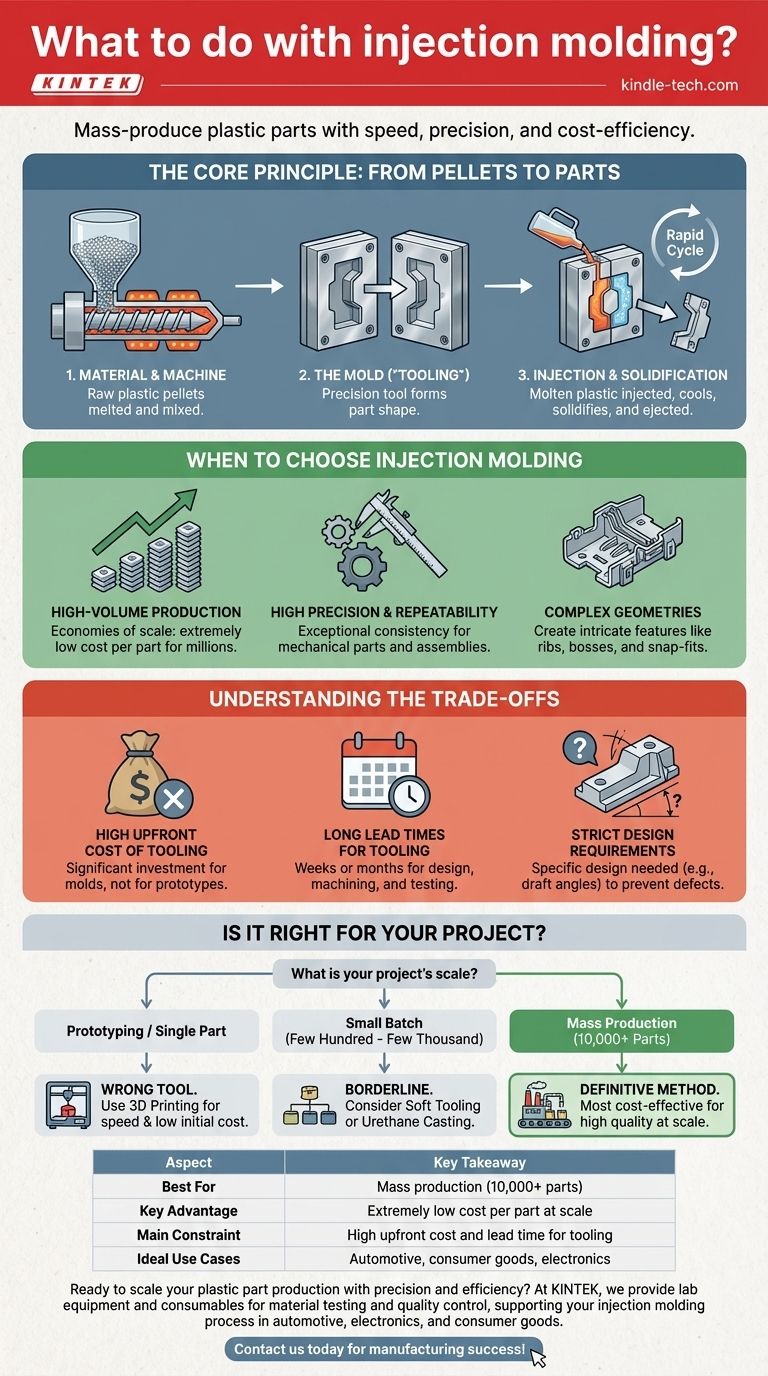

Le principe fondamental : des granulés aux pièces

Comprendre pourquoi le moulage par injection est si dominant nécessite un rapide aperçu de son fonctionnement. Le processus est un cycle rapide de fusion, d'injection et de refroidissement du plastique.

Le matériau et la machine

Tout commence par le plastique brut, généralement sous forme de petits granulés. Ces granulés sont introduits dans un cylindre chauffé, où une vis les fait fondre et les mélange en un liquide homogène en fusion.

Le moule (l'« outillage »)

Le cœur du processus est le moule, un outil usiné avec précision, généralement en acier. Il se compose de deux moitiés qui se serrent l'une contre l'autre pour former un espace négatif — une « cavité » — ayant la forme exacte de la pièce désirée.

Injection et solidification

La machine injecte le plastique fondu sous une pression immense dans la cavité du moule. Le plastique remplit complètement l'espace et, après une brève période de refroidissement, il se solidifie. Le moule s'ouvre alors, et la pièce finie est éjectée, prête pour que le cycle recommence, souvent en quelques secondes seulement.

Quand choisir le moulage par injection

Le moulage par injection n'est pas une solution universelle. C'est un outil spécialisé qui excelle dans des conditions spécifiques, ce qui en fait le choix évident pour certains objectifs.

Pour la production en grand volume

Le processus est défini par ses économies d'échelle. Bien que le moule initial soit coûteux, il peut être utilisé pour produire des centaines de milliers, voire des millions de pièces. Cela amortit le coût initial, rendant le prix par pièce incroyablement bas.

Pour une haute précision et répétabilité

Parce que chaque pièce est formée dans le même moule en acier, le moulage par injection offre une cohérence exceptionnelle. C'est essentiel pour les pièces mécaniques comme les engrenages ou les composants qui doivent s'assembler parfaitement dans un assemblage plus grand, comme dans les applications automobiles ou électroniques.

Pour des géométries complexes

Le moulage permet la création de caractéristiques complexes difficiles ou trop coûteuses à réaliser avec d'autres méthodes. Des détails comme les nervures de renforcement, les bossages de montage pour les vis et les fermetures à clipser peuvent être intégrés directement dans la conception de la pièce.

Comprendre les compromis

La puissance du moulage par injection s'accompagne de contraintes importantes qu'il est crucial de comprendre avant de s'engager dans ce processus.

Le coût initial élevé de l'outillage

Le principal obstacle à l'entrée est le coût du moule lui-même. Un moule de production de haute qualité est une pièce d'ingénierie complexe qui peut coûter de quelques milliers à des centaines de milliers de dollars, selon sa complexité et sa taille. Cela rend le processus totalement inadapté aux prototypes uniques ou aux très petites séries de production.

Délais de livraison longs pour l'outillage

La création de ce moule de précision n'est pas un processus rapide. La conception, l'usinage et les tests d'un nouvel outil peuvent prendre des semaines, voire des mois. Cet investissement initial en temps doit être pris en compte dans le calendrier de tout projet.

Exigences de conception strictes

Les pièces doivent être conçues spécifiquement pour le moulage par injection. Cela implique des considérations telles que le maintien d'une épaisseur de paroi constante pour éviter la déformation, et l'ajout d'« angles de dépouille » (légers cônes sur les parois) afin que la pièce puisse être éjectée proprement du moule. Le non-respect de ces principes de conception peut entraîner des défauts coûteux et des échecs de production.

Le moulage par injection est-il adapté à votre projet ?

Votre choix de processus de fabrication doit s'aligner sur l'échelle, le budget et le calendrier de votre projet.

- Si votre objectif principal est le prototypage ou la création d'une seule pièce : Le moulage par injection est le mauvais outil. Utilisez l'impression 3D pour sa rapidité et son faible coût initial.

- Si votre objectif principal est une petite série (de quelques centaines à quelques milliers de pièces) : C'est un cas limite. Envisagez un « outillage souple » (des moules plus simples et moins durables) ou des processus alternatifs comme le moulage en uréthane, car le coût par pièce pour le moulage par injection pourrait encore être trop élevé.

- Si votre objectif principal est la production de masse (plus de 10 000 pièces) : Le moulage par injection est la méthode la plus définitive et la plus rentable pour atteindre une haute qualité à grande échelle.

En comprenant ses forces et ses limites fondamentales, vous pouvez tirer parti du moulage par injection pour transformer un concept en des millions de produits identiques et de haute qualité.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Idéal pour | Production de masse (10 000+ pièces) |

| Avantage clé | Coût par pièce extrêmement faible à grande échelle |

| Contrainte principale | Coût initial et délai de livraison élevés pour l'outillage |

| Cas d'utilisation idéaux | Composants automobiles, biens de consommation, boîtiers électroniques |

Prêt à faire évoluer votre production de pièces plastiques avec précision et efficacité ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour soutenir votre processus de moulage par injection, des essais de matériaux au contrôle qualité. Que vous soyez dans l'automobile, l'électronique ou les biens de consommation, nos solutions vous aident à garantir que vos pièces répondent aux normes les plus élevées de cohérence et de performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre succès manufacturier !

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Machine de Broyage de Plastiques Puissante

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

Les gens demandent aussi

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- Quelles charges pour les composés de caoutchouc ? Choisissez la bonne charge pour un équilibre performance/coût

- Quel est le processus de mélange des mélanges de caoutchouc ? Un guide pour créer des matériaux uniformes et haute performance

- Comment mélanger les composés de caoutchouc ? Choisir entre un malaxeur ouvert et un mélangeur interne

- Quelle est l'importance de la machine de moulage par injection ? Libérer la fabrication de précision à grand volume

- Qu'est-ce qu'un laminoir à deux cylindres ? Maîtriser le mélange et le test précis des matériaux

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume

- Qu'est-ce que le processus de double extrusion ? Libérez la puissance de la fabrication multi-matériaux