Pour sélectionner la bonne presse à mouler pour parois minces, vous devez privilégier quatre paramètres de performance clés : la vitesse d'injection, la pression d'injection, la capacité de plastification et la force de serrage. Ces spécifications ne sont pas indépendantes ; elles doivent fonctionner de concert pour surmonter le défi fondamental du moulage par parois minces, qui est de remplir la cavité du moule complètement et uniformément avant que le plastique fondu ne gèle. Une machine manquant dans l'un de ces domaines ne parviendra pas à produire des pièces de qualité de manière fiable à un temps de cycle compétitif.

L'objectif principal n'est pas simplement d'acheter une machine avec des spécifications élevées, mais de sélectionner un système intégré qui offre une précision et une répétabilité extrêmes. La bonne machine minimise le temps de cycle et assure la stabilité du processus, qui sont les pierres angulaires de la rentabilité dans la production de parois minces à grand volume.

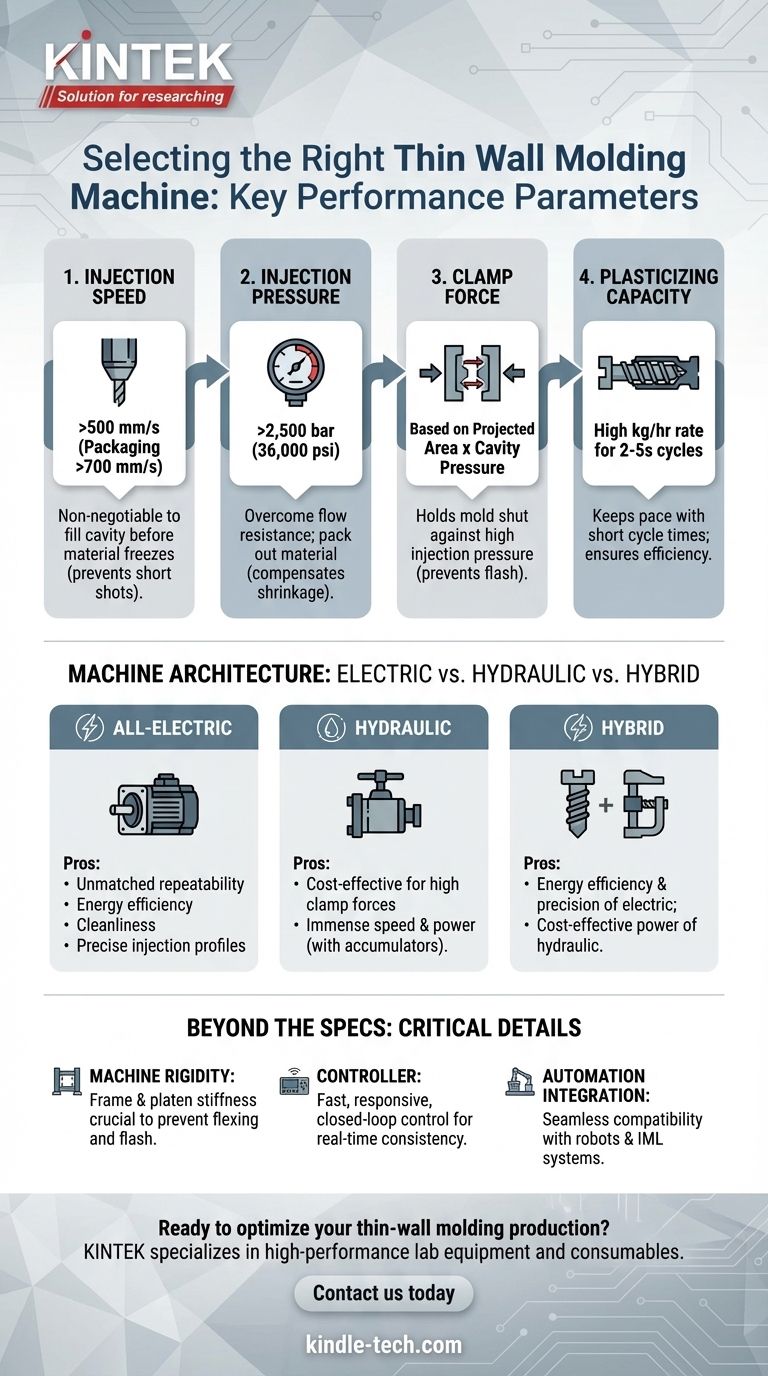

Les piliers fondamentaux de la performance en parois minces

La physique du moulage par parois minces — forcer le polymère fondu à travers une section transversale très étroite — impose des exigences extrêmes à la presse d'injection. Comprendre ces exigences est la clé pour faire un choix éclairé.

Vitesse d'injection : l'exigence non négociable

Les applications de parois minces nécessitent des vitesses d'injection exceptionnellement élevées, dépassant souvent 500 mm/s, les applications d'emballage spécialisées exigeant 700 mm/s ou plus.

Cette vitesse est essentielle pour remplir la cavité du moule avant que le matériau ne se solidifie, un phénomène connu sous le nom de « tir manqué » (short shot). La faible section transversale de la pièce provoque un refroidissement et une solidification presque instantanés du plastique fondu au contact de la surface plus froide du moule.

Pour y parvenir, les machines hydrauliques haute performance s'appuient sur des accumulateurs, qui stockent la pression hydraulique pour fournir une explosion de vitesse. Les machines entièrement électriques modernes y parviennent grâce à des servomoteurs à haute puissance, offrant un contrôle et une accélération supérieurs.

Pression d'injection : surmonter la résistance à l'écoulement

Le chemin d'écoulement étroit d'une pièce à paroi mince crée une résistance immense. La machine doit disposer d'une pression d'injection suffisante — souvent supérieure à 2 500 bars (36 000 psi) — pour vaincre cette résistance.

Cette pression élevée est nécessaire non seulement pour remplir la pièce, mais aussi pour la compacter efficacement, compensant le retrait du matériau lors du refroidissement. Une capacité de pression inadéquate entraînera des retassures, des vides et une instabilité dimensionnelle.

Force de serrage : maintenir le moule fermé

Les pressions d'injection élevées génèrent une force égale et opposée qui tente de séparer les deux moitiés du moule. L'unité de serrage de la machine doit fournir une force suffisante pour maintenir le moule fermé contre cette pression.

La force de serrage requise est calculée en multipliant la surface projetée totale de la pièce (y compris le système de carotte) par la pression d'injection maximale à l'intérieur de la cavité. Une machine avec une force de serrage insuffisante laissera le moule s'ouvrir légèrement, créant des bavures (excès de plastique s'échappant de la ligne de joint).

La rigidité des plateaux est tout aussi importante. Même avec une force de serrage adéquate, des plateaux qui fléchissent sous la pression provoqueront des bavures et une qualité de pièce incohérente.

Capacité de plastification : suivre le rythme des cycles courts

Le moulage par parois minces se définit par des temps de cycle extrêmement courts, souvent entre 2 et 5 secondes. Le système vis et fourreau de la machine doit être capable de faire fondre suffisamment de résine plastique pour le tir suivant pendant ce bref temps de récupération.

Ceci est connu sous le nom de taux de plastification, mesuré en kg/h ou lbs/h. Une machine avec une capacité de plastification insuffisante ne peut pas suivre, vous obligeant à prolonger le temps de cycle et détruisant ainsi votre efficacité de production. Recherchez des machines avec une vis conçue pour un débit élevé et un moteur d'entraînement de vis puissant.

Architecture de la machine : Électrique contre Hydraulique

Le choix entre une machine entièrement électrique, hydraulique ou hybride est une décision centrale dictée par votre application spécifique et vos priorités.

Le cas des machines entièrement électriques

Les machines entièrement électriques utilisent des servomoteurs de haute précision pour tous les mouvements. Leurs principaux avantages sont une répétabilité inégalée, une efficacité énergétique et une propreté.

Le contrôle numérique sur chaque axe permet des profils d'injection précis et des fonctions parallèles (par exemple, éjecter des pièces pendant que le serrage s'ouvre), ce qui peut réduire considérablement les temps de cycle. Leur fonctionnement silencieux et propre les rend idéales pour les emballages médicaux et alimentaires.

Le rôle des machines hydrauliques haute performance

Les machines hydrauliques, en particulier celles équipées d'accumulateurs, sont des bêtes de somme connues pour fournir une vitesse et une puissance d'injection immenses. Elles peuvent être une solution plus rentable pour les applications nécessitant des forces de serrage très élevées.

Bien qu'elles n'offrent pas le même niveau de micro-précision que les modèles entièrement électriques, les machines hydrauliques modernes avec contrôle en boucle fermée offrent d'excellentes performances pour de nombreuses applications de parois minces à grand volume.

L'avantage hybride

Les machines hybrides offrent un compromis convaincant, combinant un entraînement de vis et une unité d'injection électriques avec un serrage hydraulique. Cette architecture vous donne l'efficacité énergétique et la précision de l'injection électrique tout en conservant la puissance rentable d'un serrage hydraulique. Les hybrides sont un choix de plus en plus populaire pour l'emballage à parois minces.

Comprendre les compromis et les détails critiques

Au-delà des quatre spécifications principales, plusieurs autres facteurs peuvent faire ou défaire votre opération de moulage par parois minces.

Au-delà de la fiche technique : la rigidité de la machine

La fiche technique d'une machine ne raconte pas toute l'histoire. La rigidité globale du bâti et des plateaux de la machine est primordiale. Une machine qui se tord ou fléchit sous les contraintes élevées du moulage par parois minces ne sera jamais stable, entraînant des bavures, des variations dimensionnelles et une usure prématurée du moule.

Le contrôleur : le cerveau de l'opération

Le contrôleur de la machine doit être suffisamment rapide et réactif pour gérer le processus en temps réel. Des changements à l'échelle de la milliseconde dans la pression et la vitesse sont courants. Un contrôleur puissant avec contrôle de processus en boucle fermée est essentiel pour maintenir la cohérence tir après tir.

Intégration avec l'automatisation

La production par parois minces est presque toujours automatisée. La machine doit être conçue pour une intégration transparente avec les robots pour le retrait des pièces et l'étiquetage dans le moule (IML). Assurez-vous que le contrôleur et les systèmes de sécurité sont facilement compatibles avec l'automatisation tierce.

Faire le bon choix pour votre application

Utilisez vos objectifs de production spécifiques pour guider votre sélection finale.

- Si votre objectif principal est la vitesse maximale pour l'emballage (ex. : contenants, couvercles) : Privilégiez une machine d'emballage spécialisée (souvent hybride ou entièrement électrique) avec des vitesses d'injection supérieures à 700 mm/s et des fonctions parallèles robustes pour minimiser le temps de cycle.

- Si votre objectif principal est la fabrication de pièces médicales ou électroniques de haute précision : Mettez l'accent sur le contrôle du processus et la répétabilité tir après tir d'une machine entièrement électrique dotée de capacités avancées de surveillance des processus.

- Si vous fabriquez de grandes pièces avec des exigences de force de serrage très élevées : Une machine hydraulique haute performance avec accumulateurs peut offrir la combinaison la plus rentable de puissance de serrage et de performance d'injection.

- Si votre budget est une contrainte clé pour des pièces à parois minces moins extrêmes : Une machine hydraulique polyvalente bien spécifiée, optionnée avec un ensemble d'accumulateurs pour l'injection à haute vitesse, peut être une solution viable et efficace.

En fin de compte, sélectionner la bonne machine est une décision au niveau du système qui équilibre la vitesse, la précision et le coût pour assurer une production rentable et fiable.

Tableau récapitulatif :

| Paramètre | Considération clé | Plage typique |

|---|---|---|

| Vitesse d'injection | Doit remplir la cavité avant que le plastique ne se solidifie | >500 mm/s, jusqu'à 700+ mm/s |

| Pression d'injection | Surmonte la résistance à l'écoulement dans les cavités étroites | >2 500 bars (36 000 psi) |

| Force de serrage | Maintient le moule fermé contre la haute pression d'injection | Basé sur la surface projetée x pression de la cavité |

| Capacité de plastification | Fait fondre suffisamment de résine pour des temps de cycle courts | Taux élevé en kg/h pour des cycles de 2 à 5 secondes |

Prêt à optimiser votre production de moulage par parois minces ? KINTEK se spécialise dans l'équipement de laboratoire haute performance et les consommables, servant les laboratoires avec des solutions de moulage de précision. Nos experts peuvent vous aider à sélectionner la machine parfaite pour maximiser la vitesse, la précision et la rentabilité. Contactez-nous dès aujourd'hui pour discuter des exigences spécifiques de votre application à parois minces !

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse chauffante à double plaque pour laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Qu'est-ce que le moulage par injection ? Un guide pour la production de pièces à grand volume

- Quel est un avantage du moulage par injection ? Atteindre une production à grand volume avec une efficacité inégalée

- Qu'est-ce que la technique de moulage ? Un guide pour la fabrication de pièces complexes à grand volume

- Qu'est-ce que la capacité d'injection d'une machine de moulage par injection ? Optimisez la taille de votre dose pour des pièces impeccables

- Que peut-on fabriquer avec une machine de moulage par injection ? Produire en masse des pièces en plastique de haute qualité et de manière efficace