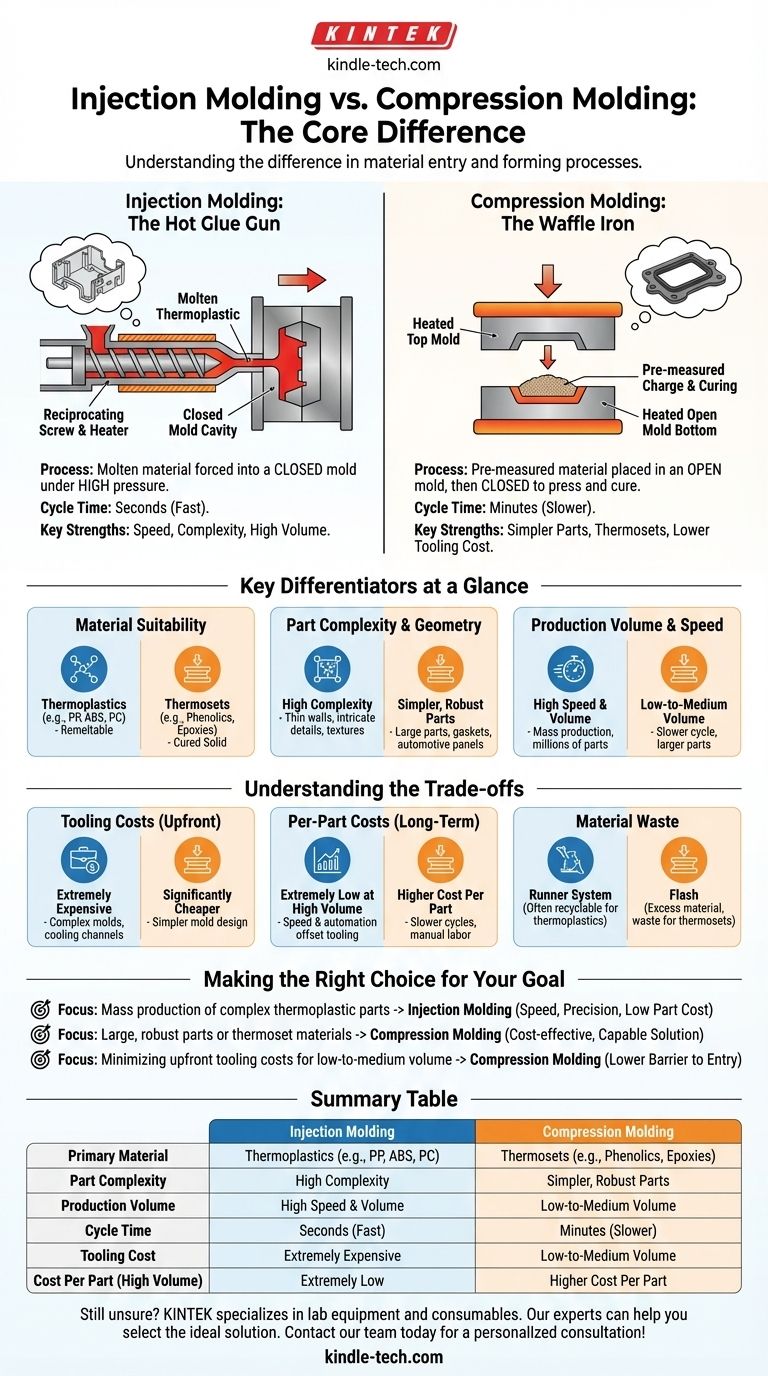

À la base, la différence fondamentale entre le moulage par injection et ce que l'on appelle communément le « moulage sous pression » (plus précisément, le moulage par compression) réside dans la manière dont le matériau pénètre dans le moule. Le moulage par injection force le matériau fondu dans une cavité de moule fermée sous haute pression. Le moulage par compression place une quantité pré-mesurée de matériau dans un moule ouvert et chauffé, qui est ensuite fermé pour presser le matériau dans sa forme finale.

Le choix entre ces deux procédés est un compromis d'ingénierie classique. Le moulage par injection est conçu pour la vitesse, la complexité et la production à haut volume de pièces thermoplastiques, nécessitant un investissement initial élevé en outillage. Le moulage par compression est le choix économique pour les pièces plus simples et plus grandes, les volumes faibles à moyens, et constitue le procédé dominant pour les matériaux thermodurcissables.

La différence fondamentale des procédés

Pour vraiment comprendre quel procédé convient à vos besoins, vous devez d'abord visualiser comment chacun fonctionne. Leur mécanique dicte leurs forces et leurs faiblesses.

Comment fonctionne le moulage par injection : Le pistolet à colle chaude

Considérez le moulage par injection comme un pistolet à colle chaude hautement sophistiqué et automatisé.

Une matière plastique brute granulaire (thermoplastique) est fondue dans un fourreau chauffé. Une vis alternative injecte ensuite ce plastique fondu sous pression extrême dans un moule métallique fermé et usiné avec précision.

Le plastique remplit chaque détail de la cavité interne du moule. Après une courte période de refroidissement, le moule s'ouvre et la pièce finie est éjectée. Ce cycle est extrêmement rapide, ne prenant souvent que quelques secondes.

Comment fonctionne le moulage par compression : Le gaufrier

Le moulage par compression s'apparente le mieux à un gaufrier.

Une quantité pré-mesurée de matériau de moulage, appelée « charge », est placée dans la moitié inférieure d'un moule ouvert et chauffé. Cette charge peut être sous forme de poudre, de pâte ou de forme préformée.

La moitié supérieure du moule se ferme alors, appliquant une pression immense. Cela force le matériau à s'étaler et à remplir la cavité du moule, la chaleur et la pression le faisant durcir en un état solide. Ce procédé est idéal pour les matériaux thermodurcissables, qui subissent un changement chimique irréversible lorsqu'ils sont chauffés.

Note sur la terminologie : « Moulage sous pression »

Le terme « moulage sous pression » est ambigu dans la fabrication. Cependant, lorsqu'il est comparé au moulage par injection, il fait presque toujours référence au moulage par compression. Les deux procédés utilisent la pression, mais « injection » spécifie comment le matériau est délivré, tandis que « compression » spécifie comment la forme finale est obtenue.

Distingos clés en un coup d'œil

Les différences mécaniques entraînent des distinctions significatives dans le choix des matériaux, la conception des pièces et l'économie de la production.

Adéquation des matériaux : Thermoplastiques contre Thermodurcissables

Le moulage par injection est le procédé dominant pour les thermoplastiques — des polymères comme le Polypropylène (PP), l'ABS et le Polycarbonate (PC) qui peuvent être fondus et solidifiés de manière répétée.

Le moulage par compression est la méthode principale pour les thermodurcissables — des matériaux comme les phénoliques, les époxydes et les silicones qui durcissent en un état solide permanent et ne peuvent pas être refondus. Il peut également être utilisé pour certains thermoplastiques, mais c'est moins courant.

Complexité et géométrie des pièces

Le moulage par injection excelle dans la production de pièces à haute complexité. Cela inclut les parois minces, les nervures complexes, les textures fines et les caractéristiques complexes comme les bossages de vis et les systèmes d'encliquetage. La haute pression d'injection garantit que le matériau remplit chaque petit détail.

Le moulage par compression est préférable pour les pièces plus simples, souvent plus grandes et plus robustes. Il est excellent pour les joints, les garnitures, les appareillages électriques et les panneaux automobiles. Il peine avec les détails très fins et complexes que le moulage par injection gère facilement.

Volume de production et vitesse

Le moulage par injection est un procédé à haute vitesse et à haut volume. Avec des temps de cycle mesurés en secondes, il est conçu pour la production de masse, où des millions de pièces identiques peuvent être fabriquées efficacement.

Le moulage par compression est un procédé plus lent, à faible ou moyen volume. Les temps de cycle sont nettement plus longs, souvent mesurés en minutes, en raison du temps nécessaire pour charger la matière et pour que le matériau thermodurcissable durcisse.

Comprendre les compromis

Choisir un procédé consiste à équilibrer les coûts initiaux avec les objectifs à long terme et les contraintes de conception.

Coûts d'outillage : L'investissement initial

Les moules d'injection sont extrêmement coûteux. Ce sont des outils complexes conçus pour résister à des pressions immenses et nécessitent des canaux de refroidissement et des systèmes d'éjection complexes. Un seul moule peut coûter des dizaines, voire des centaines de milliers de dollars.

Les moules de compression sont nettement moins chers. Comme ils n'ont pas à gérer l'écoulement du plastique fondu à travers des canaux d'alimentation et des seuils, ils sont beaucoup plus simples à concevoir et à usiner, ce qui se traduit par un investissement initial beaucoup plus faible.

Coût par pièce : L'économie à long terme

À des volumes élevés, le moulage par injection offre un coût par pièce extrêmement bas. La vitesse du procédé et le haut degré d'automatisation compensent le coût initial de l'outillage.

Le moulage par compression entraîne un coût par pièce plus élevé. Cela est dû aux temps de cycle plus lents et au degré de travail manuel souvent plus élevé requis pour charger le moule et finir la pièce.

Déchets de matériaux

Le moulage par injection génère des déchets via le système de canaux d'alimentation (les canaux qui acheminent le plastique vers la cavité de la pièce), bien que cela puisse souvent être broyé et réutilisé avec les thermoplastiques.

Le moulage par compression peut produire des « bavures », qui sont l'excès de matériau expulsé au niveau de la ligne de joint du moule. Pour les thermodurcissables, cette bavure est un déchet et ne peut pas être recyclée dans le processus.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application indiqueront clairement un procédé plutôt que l'autre.

- Si votre objectif principal est la production en série de pièces thermoplastiques complexes : Le moulage par injection est le choix définitif pour sa vitesse, sa précision et son faible coût par pièce à l'échelle.

- Si votre objectif principal est de produire des pièces grandes et robustes ou de travailler avec des matériaux thermodurcissables : Le moulage par compression offre une solution plus rentable et plus performante.

- Si votre objectif principal est de minimiser les coûts d'outillage initiaux pour des séries de faible à moyenne production : Le coût de moule inférieur du moulage par compression offre une barrière à l'entrée nettement plus faible.

Comprendre ces différences fondamentales vous permet de choisir le procédé de fabrication qui s'aligne parfaitement avec les objectifs techniques et financiers de votre projet.

Tableau récapitulatif :

| Caractéristique | Moulage par Injection | Moulage par Compression |

|---|---|---|

| Matériau principal | Thermoplastiques (PP, ABS, PC) | Thermodurcissables (Phénoliques, Époxydes) |

| Complexité des pièces | Élevée (parois minces, détails complexes) | Faible à modérée (pièces plus simples et plus grandes) |

| Volume de production | Élevé (production de masse) | Faible à moyen |

| Temps de cycle | Secondes | Minutes |

| Coût de l'outillage | Élevé | Faible |

| Coût par pièce (Haut volume) | Faible | Plus élevé |

Vous hésitez encore sur le procédé de moulage adapté à votre projet ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à sélectionner la solution idéale pour vos objectifs en matière de matériaux, de conception et de production. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Qu'est-ce que la technique de moulage ? Un guide pour la fabrication de pièces complexes à grand volume

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes

- Qu'est-ce que la capacité d'injection d'une machine de moulage par injection ? Optimisez la taille de votre dose pour des pièces impeccables

- Qu'est-ce que le moulage par injection ? Un guide pour la production de pièces à grand volume