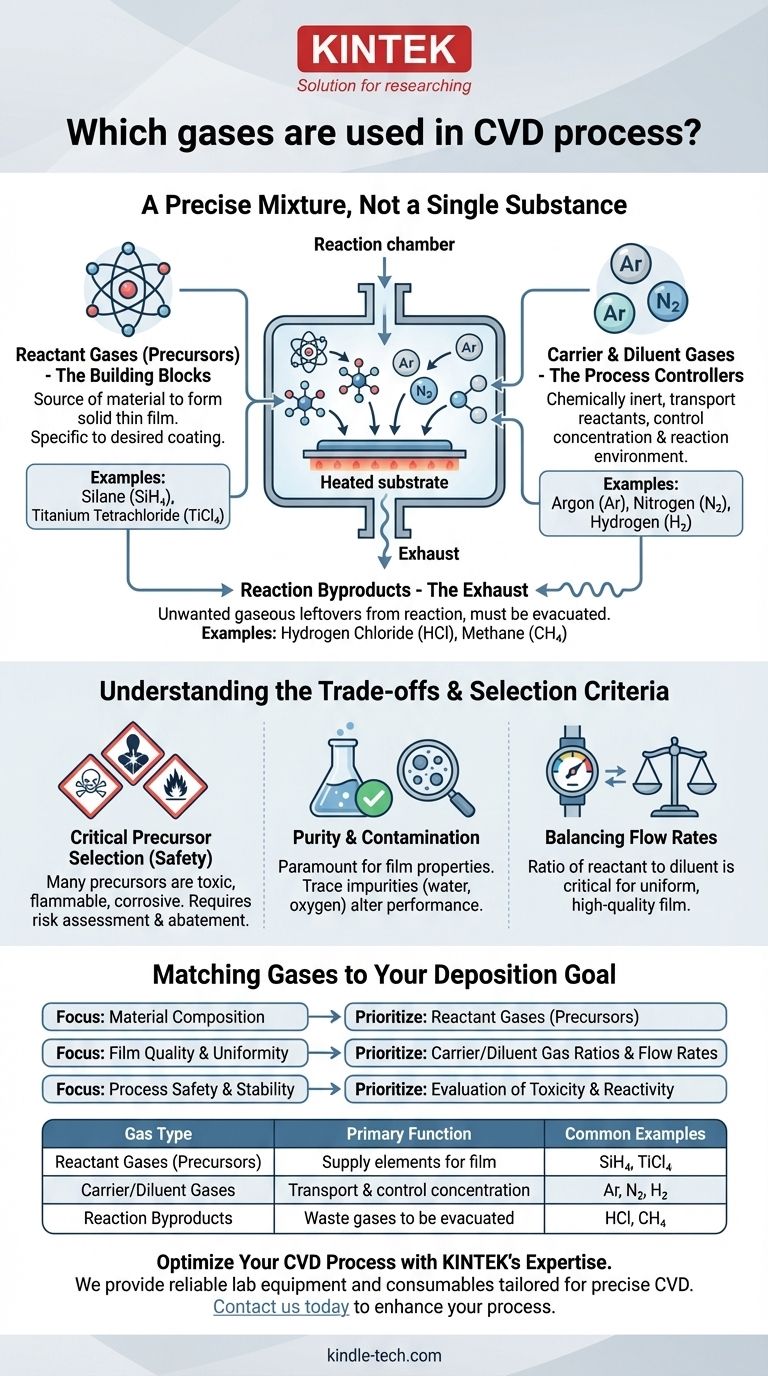

Dans le dépôt chimique en phase vapeur (CVD), le processus repose sur un mélange précis de gaz, et non sur une substance unique. Ce mélange est composé de deux catégories principales : les gaz réactifs, également appelés précurseurs, qui contiennent les éléments qui formeront le film solide, et les gaz porteurs ou diluants, qui sont inertes et utilisés pour transporter les réactifs et contrôler l'environnement de réaction.

Le principe fondamental à comprendre est que le choix du gaz est essentiel à l'ensemble du processus. Les gaz réactifs déterminent quel matériau est déposé, tandis que les gaz inertes permettent de contrôler comment ce matériau est déposé en gérant la concentration, le débit et les vitesses de réaction.

Les deux rôles fondamentaux des gaz en CVD

Pour comprendre le processus, vous devez reconnaître que différents gaz remplissent des fonctions distinctes et critiques à l'intérieur de la chambre de réaction. L'ensemble du dépôt est une interaction soigneusement chorégraphiée entre ces types de gaz.

Gaz réactifs (précurseurs) : les éléments constitutifs

Les gaz réactifs sont le composant le plus critique, car ils sont la source du matériau que vous avez l'intention de déposer. Ces molécules gazeuses contiennent les éléments atomiques qui formeront le film mince solide final sur le substrat.

Ils sont spécifiquement choisis en fonction du revêtement souhaité. Par exemple, le dépôt de silicium nécessite un gaz précurseur contenant du silicium, tandis que le dépôt de nitrure de titane nécessite des précurseurs contenant à la fois du titane et de l'azote.

Ces gaz sont conçus pour se décomposer ou réagir lorsqu'ils entrent en contact avec le substrat chauffé, laissant derrière eux le matériau solide et libérant d'autres éléments sous forme de sous-produits gazeux.

Gaz porteurs et diluants : les contrôleurs de processus

Ce sont des gaz chimiquement inertes, tels que l'argon ou l'azote, qui ne participent pas à la réaction chimique primaire. Ils remplissent deux fonctions vitales.

Premièrement, ils agissent comme porteurs, transportant physiquement les molécules de gaz réactif de la source de gaz vers la chambre de réaction et vers la surface du substrat.

Deuxièmement, ils agissent comme diluants, permettant aux techniciens de contrôler précisément la concentration des gaz réactifs. Ceci est essentiel pour gérer le taux de dépôt et assurer un film uniforme et de haute qualité.

Sous-produits de réaction : l'échappement

Les réactions chimiques qui forment le film créent également des sous-produits gazeux indésirables. Ces gaz résiduels sont désorbés de la surface du substrat et doivent être évacués en continu de la chambre.

L'élimination appropriée des sous-produits est essentielle pour éviter qu'ils n'interfèrent avec le processus de dépôt ou qu'ils ne soient incorporés comme impuretés dans le film en croissance.

Comprendre les compromis et les critères de sélection

Choisir les bons gaz n'est pas une tâche simple. Cela implique d'équilibrer le résultat souhaité avec des considérations pratiques et de sécurité importantes. Ignorer ces facteurs peut entraîner de mauvais résultats ou des conditions dangereuses.

La nature critique de la sélection des précurseurs

La sécurité est une préoccupation majeure. De nombreux gaz précurseurs très efficaces sont également hautement toxiques, inflammables ou corrosifs. Les sous-produits potentiels de la réaction peuvent également être dangereux.

Par conséquent, le processus de sélection doit inclure une évaluation approfondie des risques et la mise en œuvre de systèmes de manipulation et d'atténuation appropriés.

Pureté et contamination

La pureté des gaz réactifs et porteurs est primordiale. Même des traces de contaminants, comme l'eau ou l'oxygène, peuvent être incorporées dans le film.

Ces impuretés peuvent modifier radicalement les propriétés électriques, optiques ou mécaniques du film, entraînant une défaillance de l'appareil ou de mauvaises performances.

Équilibrer les débits

Le rapport entre le gaz réactif et le gaz diluant est un paramètre de processus critique qui influence directement la qualité du film.

Si la concentration de réactif est trop élevée, des réactions peuvent se produire en phase gazeuse avant d'atteindre le substrat, créant des particules qui entraînent un revêtement rugueux ou poudreux. Si elle est trop faible, le taux de dépôt sera impractiquement lent.

Adapter les gaz à votre objectif de dépôt

Votre objectif spécifique dicte la manière dont vous devez prioriser votre sélection de gaz et votre stratégie de contrôle.

- Si votre objectif principal est la composition du matériau : Votre choix de gaz réactifs (précurseurs) est la décision la plus critique, car ils fournissent directement les éléments pour le film.

- Si votre objectif principal est la qualité et l'uniformité du film : Les débits et les rapports des gaz porteurs et diluants sont primordiaux pour contrôler la cinétique de réaction et assurer un dépôt uniforme.

- Si votre objectif principal est la sécurité et la stabilité du processus : La toxicité potentielle et la réactivité des gaz précurseurs et de leurs sous-produits doivent être soigneusement évaluées et gérées.

En fin de compte, la maîtrise du mélange gazeux est la clé pour contrôler le résultat et la qualité de tout processus de CVD.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Exemples courants |

|---|---|---|

| Gaz réactifs (précurseurs) | Fournissent les éléments pour former le film solide | Silane (SiH₄), Tétrachlorure de titane (TiCl₄) |

| Gaz porteurs/diluants | Transportent les réactifs et contrôlent la concentration | Argon (Ar), Azote (N₂), Hydrogène (H₂) |

| Sous-produits de réaction | Gaz résiduels à évacuer de la chambre | Chlorure d'hydrogène (HCl), Méthane (CH₄) |

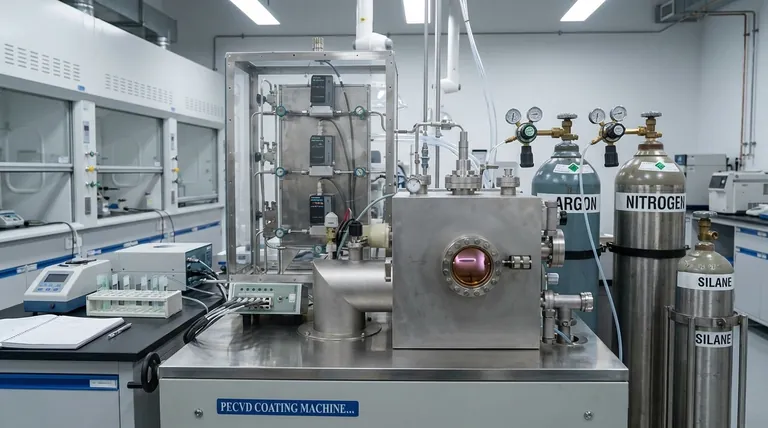

Optimisez votre processus de CVD avec l'expertise de KINTEK

Le choix du bon mélange gazeux est essentiel pour obtenir des films minces uniformes et de haute qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés au dépôt chimique en phase vapeur précis. Nos solutions vous aident à gérer efficacement la livraison des précurseurs, les débits de gaz et les protocoles de sécurité.

Que vous déposiez du silicium, du nitrure de titane ou d'autres matériaux avancés, nous pouvons répondre aux besoins de votre laboratoire avec des équipements conçus pour la stabilité et la pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de CVD et garantir des résultats de dépôt optimaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté