Pour la plupart des applications courantes, les alliages Nickel-Chrome (NiCr) sont le choix définitif pour les éléments chauffants. Leur haute résistance électrique permet une génération de chaleur efficace, et plus important encore, ils forment une couche protectrice stable d'oxyde de chrome lorsqu'ils sont chauffés. Cette couche empêche le métal sous-jacent de s'oxyder et de se détériorer, lui conférant une longue durée de vie fiable.

Le concept d'un seul "meilleur" élément chauffant est une idée fausse courante. Le choix optimal est toujours fonction de la température de fonctionnement requise, de l'atmosphère environnante, de la durée de vie souhaitée et du budget. Comprendre ces compromis est la clé d'une conception réussie.

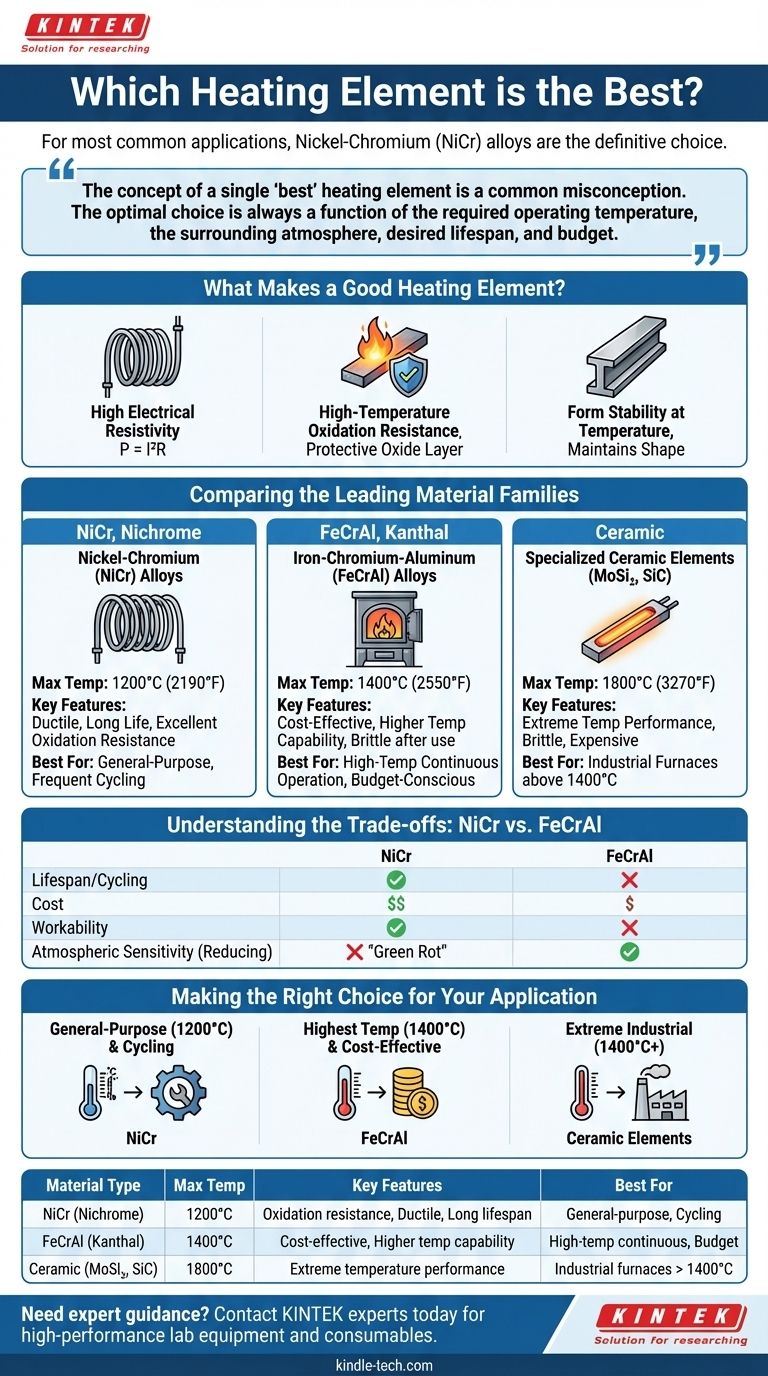

Qu'est-ce qui fait un bon élément chauffant ?

Pour choisir le bon matériau, vous devez d'abord comprendre les propriétés fondamentales qui régissent ses performances. Le rôle d'un élément chauffant est de convertir l'énergie électrique en chaleur de manière fiable et durable, souvent dans des conditions extrêmes.

Haute résistivité électrique

Un matériau à haute résistance génère une chaleur significative avec moins de courant, comme décrit par la formule de la puissance : P = I²R (Puissance = Courant² x Résistance). Cela permet d'obtenir des éléments de taille et de forme pratiques ; un matériau à faible résistance devrait être d'une longueur ou d'une épaisseur irréalisable pour générer la même quantité de chaleur.

Résistance à l'oxydation à haute température

C'est sans doute la propriété la plus critique. Lorsqu'ils sont chauffés en présence d'air, les métaux réagissent avec l'oxygène (s'oxydent). Un bon matériau d'élément chauffant forme une couche d'oxyde mince, adhérente et protectrice à sa surface. Cette couche agit comme une barrière, empêchant l'oxygène d'atteindre le métal frais en dessous, ce qui ralentit considérablement la dégradation et l'épuisement.

Stabilité de la forme à température

Le matériau ne doit pas fondre, s'affaisser ou devenir excessivement cassant à sa température de fonctionnement prévue. Il doit maintenir sa forme physique et son intégrité structurelle à travers des milliers de cycles de chauffage et de refroidissement.

Comparaison des principales familles de matériaux

Bien que le NiCr soit le cheval de bataille célèbre, ce n'est pas la seule option. Différentes familles de matériaux sont optimisées pour différentes plages de performances.

Alliages Nickel-Chrome (NiCr)

Souvent connus sous le nom commercial de Nichrome, cette famille est la norme de l'industrie pour une bonne raison. Les alliages NiCr (généralement 80 % de nickel, 20 % de chrome) sont très ductiles et conservent bien leur résistance à chaud. Leur couche protectrice d'oxyde de chrome leur confère une excellente durée de vie dans des applications allant jusqu'à 1200°C (2190°F).

Alliages Fer-Chrome-Aluminium (FeCrAl)

Communément connus sous le nom commercial de Kanthal, ces alliages offrent une alternative intéressante. En remplaçant le nickel coûteux par une base de fer, les alliages FeCrAl sont plus économiques. Ils forment également une couche d'oxyde d'aluminium, qui a un point de fusion plus élevé, ce qui leur permet d'être utilisés à des températures allant jusqu'à 1400°C (2550°F).

Éléments céramiques spécialisés (MoSi₂, SiC)

Pour les fours industriels extrêmes fonctionnant au-dessus de 1400°C, les alliages métalliques ne conviennent plus. Des matériaux comme le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC) sont utilisés. Ce sont des éléments à base de céramique qui peuvent fonctionner de manière fiable à des températures approchant 1800°C (3270°F), mais ils sont considérablement plus cassants et coûteux.

Comprendre les compromis : NiCr vs. FeCrAl

Pour la plupart des projets, la décision se résume au NiCr et au FeCrAl. Choisir entre eux nécessite une compréhension claire de leurs forces et faiblesses respectives.

Durée de vie et cyclage

Bien que le FeCrAl puisse atteindre des températures plus élevées, le NiCr a souvent une durée de vie plus longue dans les applications avec des cycles marche-arrêt fréquents. Les alliages FeCrAl peuvent devenir cassants après des chauffages répétés, tandis que le NiCr conserve une plus grande partie de sa ductilité.

Coût

Le FeCrAl est constamment moins cher que le NiCr. Le principal facteur est la différence de coût entre sa base de fer et la base de nickel utilisée dans les alliages NiCr.

Maniabilité

Les alliages NiCr sont plus ductiles et plus faciles à travailler. Ils sont moins sujets à la fissuration ou à la rupture lors de la formation de bobines. La tendance du FeCrAl à devenir cassant après utilisation peut également compliquer la maintenance ou la réparation.

Sensibilité atmosphérique

Dans certaines atmosphères réductrices (faible teneur en oxygène), les alliages NiCr peuvent souffrir de "pourriture verte", un type de corrosion qui peut entraîner une défaillance prématurée. Les alliages FeCrAl sont généralement plus résistants à ces conditions spécifiques.

Faire le bon choix pour votre application

Pour sélectionner l'élément optimal, alignez les forces du matériau avec votre objectif principal.

- Si votre objectif principal est le chauffage général jusqu'à 1200°C et une fiabilité à long terme dans les applications cycliques : Le Nickel-Chrome (NiCr) est le choix le plus éprouvé et le plus équilibré.

- Si votre objectif principal est d'atteindre la température la plus élevée possible (jusqu'à 1400°C) à un coût inférieur, en particulier en fonctionnement continu : Le Fer-Chrome-Aluminium (FeCrAl) est l'option économique et performante supérieure.

- Si votre objectif principal est les applications de fours industriels extrêmes au-dessus de 1400°C : Vous devez investir dans des éléments céramiques spécialisés comme le Disiliciure de Molybdène (MoSi₂) ou le Carbure de Silicium (SiC).

En fin de compte, l'adéquation du matériau aux exigences spécifiques de la température, de l'atmosphère et du cycle de service est la caractéristique déterminante d'une conception réussie.

Tableau récapitulatif :

| Type de matériau | Temp. max | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| NiCr (Nichrome) | 1200°C (2190°F) | Excellente résistance à l'oxydation, ductile, longue durée de vie | Chauffage général, cyclage fréquent |

| FeCrAl (Kanthal) | 1400°C (2550°F) | Rentable, capacité à haute température | Fonctionnement continu à haute température, projets soucieux du budget |

| Céramique (MoSi₂, SiC) | 1800°C (3270°F) | Performances à température extrême | Fours industriels au-dessus de 1400°C |

Besoin de conseils d'experts pour choisir l'élément chauffant parfait pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire haute performance adaptés à vos besoins spécifiques de recherche et industriels. Que vous travailliez avec des alliages NiCr standard ou que vous ayez besoin d'éléments céramiques avancés pour des températures extrêmes, notre équipe peut vous aider à optimiser votre système de chauffage pour la fiabilité, l'efficacité et la rentabilité.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences d'application et découvrir comment les solutions de KINTEK peuvent améliorer les performances de votre laboratoire.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.