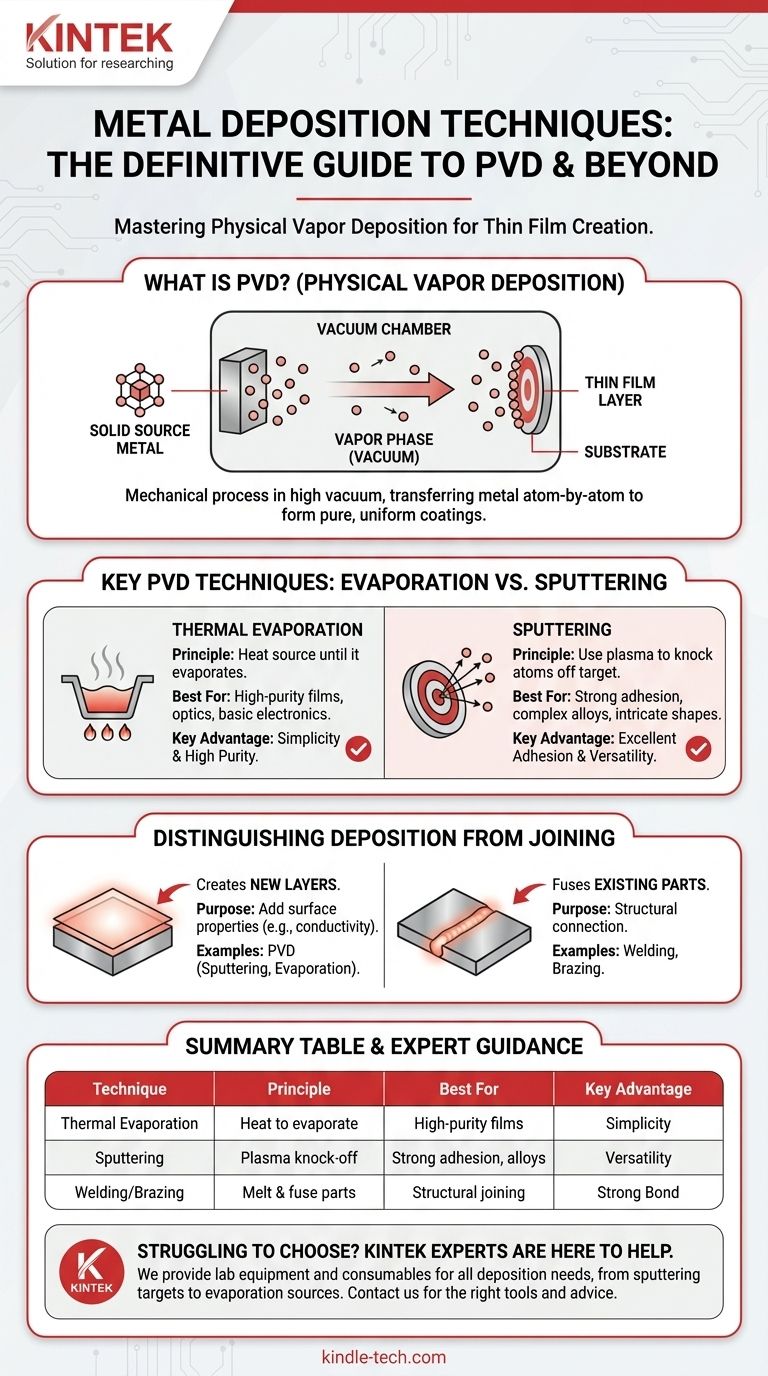

En bref, les techniques les plus courantes utilisées pour le dépôt de métaux sont des formes de Dépôt Physique en Phase Vapeur (PVD), telles que l'évaporation thermique et la pulvérisation cathodique. Ces processus impliquent la vaporisation d'une source métallique solide sous vide et sa condensation sous forme de film mince sur un substrat.

Le principe fondamental du dépôt métallique est le déplacement du métal d'une source vers une surface cible, atome par atome. Le Dépôt Physique en Phase Vapeur (PVD) est la méthode définitive pour cela, offrant un contrôle précis de l'épaisseur du film, de la pureté et de l'adhérence dans un environnement sous vide poussé.

Qu'est-ce que le Dépôt Physique en Phase Vapeur (PVD) ?

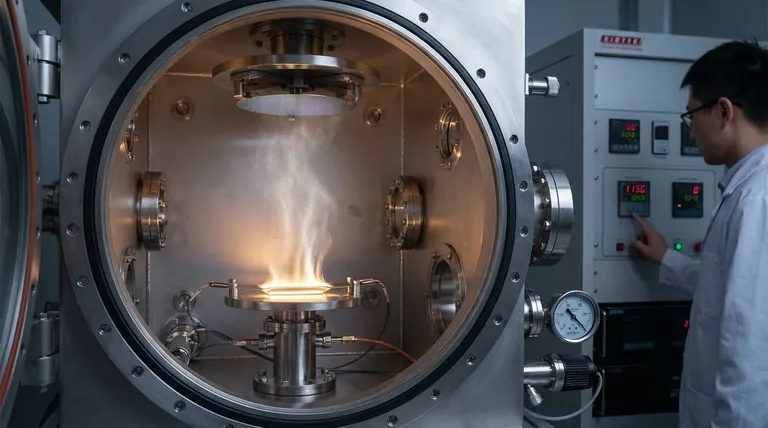

Le PVD est une catégorie de méthodes de dépôt sous vide utilisées pour produire des films minces et des revêtements. Le processus est fondamentalement mécanique, et non chimique.

Un matériau source solide (le métal) est converti en une phase vapeur gazeuse. Cette vapeur traverse ensuite une chambre à vide et se condense sur l'objet cible, appelé le substrat, formant une couche métallique mince et uniforme.

L'ensemble du processus se déroule sous vide poussé pour empêcher la vapeur métallique de réagir avec ou de se disperser sur les molécules d'air, assurant un chemin pur et direct vers le substrat.

Techniques PVD clés pour les métaux

Bien qu'il existe de nombreuses variantes, deux techniques constituent la base du PVD métallique.

Évaporation thermique

C'est l'une des méthodes PVD les plus simples. Une pièce solide du métal source est chauffée sous vide poussé jusqu'à ce qu'elle s'évapore.

La vapeur métallique se dilate ensuite dans toute la chambre, recouvrant tout ce qui se trouve dans son champ de vision, y compris le substrat stratégiquement placé. Cette méthode est appréciée pour sa simplicité et sa capacité à créer des films de très haute pureté.

Pulvérisation cathodique

La pulvérisation cathodique est un processus plus énergétique et polyvalent. Au lieu de la chaleur, elle utilise un plasma à haute énergie (généralement un gaz inerte comme l'argon).

Des ions chargés positivement du plasma sont accélérés vers une source métallique chargée négativement, appelée la cible. Cette collision est suffisamment énergétique pour arracher physiquement des atomes de métal de la surface de la cible. Ces atomes "pulvérisés" voyagent ensuite et se déposent sur le substrat.

Distinguer le dépôt de l'assemblage

Il est essentiel de distinguer le dépôt, qui crée une nouvelle couche, de l'assemblage, qui fusionne des pièces existantes.

Le dépôt crée des couches

Les techniques PVD comme la pulvérisation cathodique et l'évaporation sont conçues pour créer un film mince ou un revêtement sur une surface. L'objectif est d'ajouter une nouvelle couche de matériau avec des propriétés spécifiques (par exemple, conductivité électrique, réflectivité ou résistance à la corrosion).

L'assemblage fusionne des pièces

Des techniques comme le soudage ou le brasage sont utilisées pour assembler deux composants distincts. Bien qu'elles impliquent du métal, leur but est la fusion structurelle, et non la création d'un revêtement de surface mince et uniforme. Ce sont fondamentalement des processus d'assemblage, et non des processus de dépôt.

Comprendre les compromis

Le choix de la bonne technique dépend des exigences spécifiques du produit final.

Défis de l'évaporation thermique

Bien que simple, l'évaporation offre moins de contrôle sur l'adhérence et la structure du film par rapport à la pulvérisation cathodique. La faible énergie du processus signifie que les atomes atterrissent doucement, ce qui peut ne pas être idéal pour les applications nécessitant une durabilité maximale. Elle ne convient pas non plus aux matériaux ayant des points de fusion très élevés ou aux alliages complexes.

Considérations relatives à la pulvérisation cathodique

La pulvérisation cathodique offre une excellente adhérence et densité du film car les atomes arrivent sur le substrat avec une énergie beaucoup plus élevée. Elle est également idéale pour déposer des alliages, car la composition de la cible est bien préservée dans le film final. Cependant, l'équipement est plus complexe et coûteux, et le processus est généralement plus lent que l'évaporation.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application détermineront la meilleure méthode.

- Si votre objectif principal est des films métalliques simples et de haute pureté pour des applications comme l'optique ou l'électronique de base : L'évaporation thermique est souvent le choix le plus direct et le plus rentable.

- Si votre objectif principal est une forte adhérence, des alliages complexes ou une couverture uniforme sur des formes complexes : La pulvérisation cathodique offre un contrôle, une densité et une polyvalence supérieurs pour les applications exigeantes.

- Si votre objectif principal est de connecter structurellement deux composants métalliques : Vous devriez vous pencher sur les techniques d'assemblage comme le soudage, qui sont entièrement différentes du dépôt de film.

En fin de compte, le choix de la bonne technique nécessite une compréhension claire de la question de savoir si vous créez une nouvelle surface ou si vous assemblez des surfaces existantes.

Tableau récapitulatif :

| Technique | Principe | Idéal pour | Avantage clé |

|---|---|---|---|

| Évaporation thermique | Chauffage du métal pour évaporation sous vide | Films de haute pureté, optique, électronique de base | Simplicité et haute pureté |

| Pulvérisation cathodique | Utilisation de plasma pour arracher des atomes d'une cible | Forte adhérence, alliages complexes, formes complexes | Excellente densité de film et polyvalence |

| Soudage/Brasage | Fusion et assemblage de composants séparés | Assemblage structurel de pièces | Crée une liaison mécanique solide |

Vous avez du mal à choisir la bonne technique de dépôt métallique pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt, des cibles de pulvérisation aux sources d'évaporation thermique. Notre équipe peut vous fournir les bons outils et des conseils d'experts pour garantir que vos revêtements en couches minces répondent aux spécifications exactes de pureté, d'adhérence et de performance. Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces