Parmi les méthodes PVD courantes, le dépôt laser pulsé (PLD) est réputé pour sa capacité à produire des films d'une pureté stœchiométrique exceptionnelle. Cela est dû au fait que l'impulsion laser de haute énergie ablates une cible, transférant le matériau au substrat d'une manière qui préserve souvent la composition chimique exacte des matériaux complexes et multi-éléments comme le carbure de bore (B4C) mentionné dans votre référence.

Le choix d'une technique PVD pour une haute pureté ne consiste pas à trouver une seule méthode "optimale", mais à comprendre le mécanisme de dépôt fondamental de chaque processus. Le PLD excelle à préserver une stœchiométrie complexe, tandis que d'autres méthodes comme la pulvérisation offrent des avantages différents en termes d'évolutivité et de contrôle pour des matériaux plus simples.

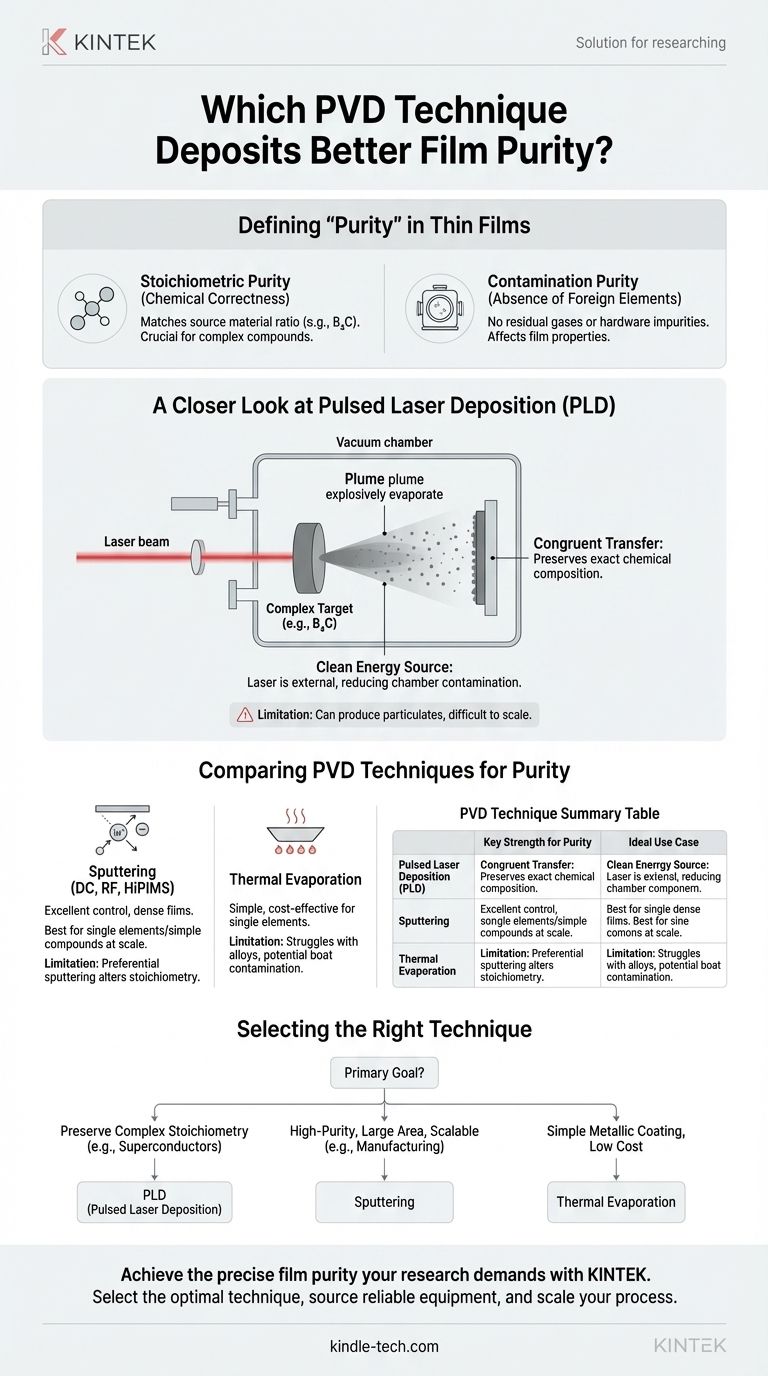

Qu'est-ce qui définit la "pureté" dans les films minces ?

Avant de comparer les techniques, nous devons définir la pureté de deux manières distinctes. Les deux sont essentielles pour la performance du film.

Pureté stœchiométrique

Ceci fait référence à l'exactitude chimique du film. Cela signifie que le rapport des différents éléments dans le film déposé (par exemple, le rapport du bore au carbone dans B₄C) correspond parfaitement au rapport dans le matériau source.

Le maintien de la stœchiométrie est un défi majeur lors du dépôt de composés ou d'alliages, car différents éléments peuvent avoir des propriétés physiques très différentes.

Pureté de contamination

C'est l'absence d'éléments étrangers indésirables dans le film. Les contaminants peuvent provenir de plusieurs sources, y compris les gaz résiduels dans la chambre à vide, les parois de la chambre, ou même le matériel de dépôt lui-même.

Même des traces de contaminants peuvent altérer de manière drastique les propriétés électroniques, optiques ou mécaniques d'un film.

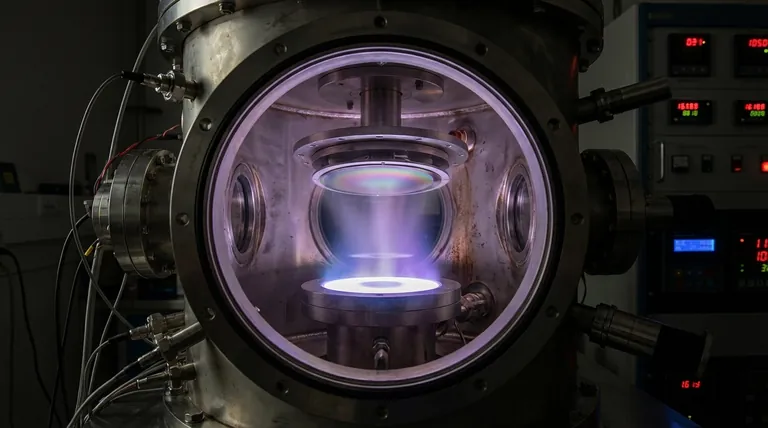

Un regard plus attentif sur le dépôt laser pulsé (PLD)

La réputation du PLD en matière de haute pureté découle directement de son processus physique unique.

Le principe du transfert congruent

Le PLD utilise un laser de haute puissance focalisé sur un matériau cible à l'intérieur d'une chambre à vide. L'impulsion laser intense et courte provoque une évaporation rapide et explosive (ou "ablation") de la surface de la cible.

Ce processus est si rapide qu'il a tendance à transférer tous les éléments de la cible au substrat en même temps, quelles que soient leurs points de fusion ou pressions de vapeur individuels. C'est ce qu'on appelle le transfert congruent et c'est la raison principale pour laquelle le PLD excelle à maintenir la stœchiométrie des matériaux complexes.

Une source d'énergie propre

La source d'énergie en PLD — le laser — est située à l'extérieur de la chambre à vide. Cela signifie qu'il y a moins de filaments chauds ou d'électrodes à haute tension à l'intérieur de la chambre qui pourraient dégazer ou devenir une source de contamination par rapport à d'autres techniques PVD.

Comparaison de la pureté entre les techniques PVD

Bien que le PLD soit excellent pour la stœchiométrie, d'autres méthodes PVD courantes ont leurs propres forces et sont souvent utilisées pour atteindre une haute pureté pour différents types de matériaux.

Pulvérisation (DC, RF, HiPIMS)

Dans la pulvérisation, les ions d'un plasma (généralement de l'argon) bombardent une cible, arrachant des atomes de la surface qui se déposent ensuite sur le substrat.

La pulvérisation offre un excellent contrôle et peut produire des films très denses et de haute pureté, en particulier pour les éléments uniques ou les composés simples. Cependant, pour les cibles complexes, elle peut souffrir de "pulvérisation préférentielle", où un élément est retiré plus facilement qu'un autre, altérant la stœchiométrie du film.

Évaporation thermique

C'est l'une des méthodes PVD les plus simples. Un matériau source est chauffé dans un creuset (un "bateau") jusqu'à ce qu'il s'évapore et se condense sur le substrat.

Cette méthode a des difficultés avec les alliages ou les composés. L'élément ayant la pression de vapeur la plus élevée s'évaporera en premier, ce qui conduira à un film dont la composition chimique change sur toute son épaisseur et diffère significativement de la source. La contamination provenant du bateau chauffé peut également être une préoccupation.

Comprendre les compromis

Aucune technique n'est parfaite pour toutes les applications. Le choix implique toujours d'équilibrer des facteurs concurrents.

Limitations du PLD

Bien qu'excellent pour la pureté, le PLD est connu pour produire des gouttelettes microscopiques ou des "particules" qui peuvent se déposer sur le film, créant des défauts. Il est également très difficile de l'adapter à de grandes surfaces (par exemple, de grandes tranches de silicium ou du verre architectural), ce qui limite son utilisation principalement à la recherche et au développement.

Forces de la pulvérisation

La pulvérisation est la bête de somme des industries des semi-conducteurs et de la fabrication pour une bonne raison. Elle offre une excellente uniformité sur de grandes surfaces, est très fiable et est un processus très mature et bien compris. Pour les métaux et de nombreux composés simples, c'est le choix évident pour la production à l'échelle industrielle de films de haute pureté.

Niche de l'évaporation

L'évaporation thermique est souvent la méthode la plus simple et la moins chère. Elle est très efficace pour déposer des films mono-éléments où une densité parfaite ou une contamination minimale n'est pas la priorité absolue, comme la création de contacts métalliques simples.

Choisir la bonne technique pour une haute pureté

Votre décision finale doit être guidée par le matériau spécifique que vous déposez et votre objectif principal.

- Si votre objectif principal est de préserver la stœchiométrie exacte d'un matériau complexe et multi-éléments (comme un supraconducteur ou un carbure spécifique) : le PLD est souvent le choix supérieur en raison de son transfert de matériau congruent.

- Si votre objectif principal est de déposer un élément unique ou un composé simple de haute pureté sur une grande surface uniforme pour la fabrication : un système de pulvérisation bien contrôlé est une option très fiable et évolutive.

- Si votre objectif principal est un revêtement métallique simple où le coût et la simplicité sont les principaux moteurs : l'évaporation thermique est un bon point de départ, mais vous devez accepter des compromis potentiels en matière de pureté stœchiométrique.

En fin de compte, l'obtention d'une haute pureté est fonction du choix du processus physique approprié pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Technique PVD | Force clé pour la pureté | Cas d'utilisation idéal |

|---|---|---|

| Dépôt laser pulsé (PLD) | Le transfert congruent préserve la stœchiométrie complexe | Composés multi-éléments (par exemple, B₄C, supraconducteurs) |

| Pulvérisation | Haute pureté pour les éléments uniques, excellente uniformité | Films métalliques/composés simples à l'échelle industrielle |

| Évaporation thermique | Simplicité, rentabilité | Revêtements métalliques de base où la pureté est moins critique |

Atteignez la pureté de film précise que votre recherche exige avec KINTEK.

Que vous développiez des matériaux avancés nécessitant une stœchiométrie parfaite ou que vous mettiez à l'échelle un processus de fabrication, le choix du bon équipement PVD est essentiel. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes PVD adaptés aux environnements de recherche et de production.

Nous pouvons vous aider à :

- Sélectionner la technique PVD optimale (PLD, pulvérisation ou évaporation) pour votre matériau spécifique et vos exigences de pureté

- Trouver des équipements fiables qui fournissent des résultats constants et sans contaminants

- Mettre à l'échelle votre processus de la R&D à la fabrication avec des revêtements uniformes et de haute pureté

Prêt à améliorer vos capacités en films minces ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée sur la meilleure solution PVD pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés