Dans le dépôt chimique en phase vapeur (CVD), l'argon est principalement utilisé comme gaz porteur inerte et stabilisateur de processus. Il remplit la fonction critique de transporter en toute sécurité les produits chimiques précurseurs volatils vers la surface du substrat à l'intérieur de la chambre de réaction. En même temps, sa nature chimiquement non réactive garantit qu'il n'interfère pas avec la chimie délicate du dépôt, aidant à créer un environnement contrôlé nécessaire à la croissance de couches minces de haute qualité.

L'utilisation de l'argon en CVD n'est pas seulement destinée au transport ; c'est un outil fondamental pour le contrôle du processus. En gérant le débit et la pression de ce gaz inerte, les opérateurs peuvent réguler précisément l'environnement de réaction, assurant les conditions stables et uniformes requises pour produire des couches minces de haute pureté et avec des microstructures spécifiques.

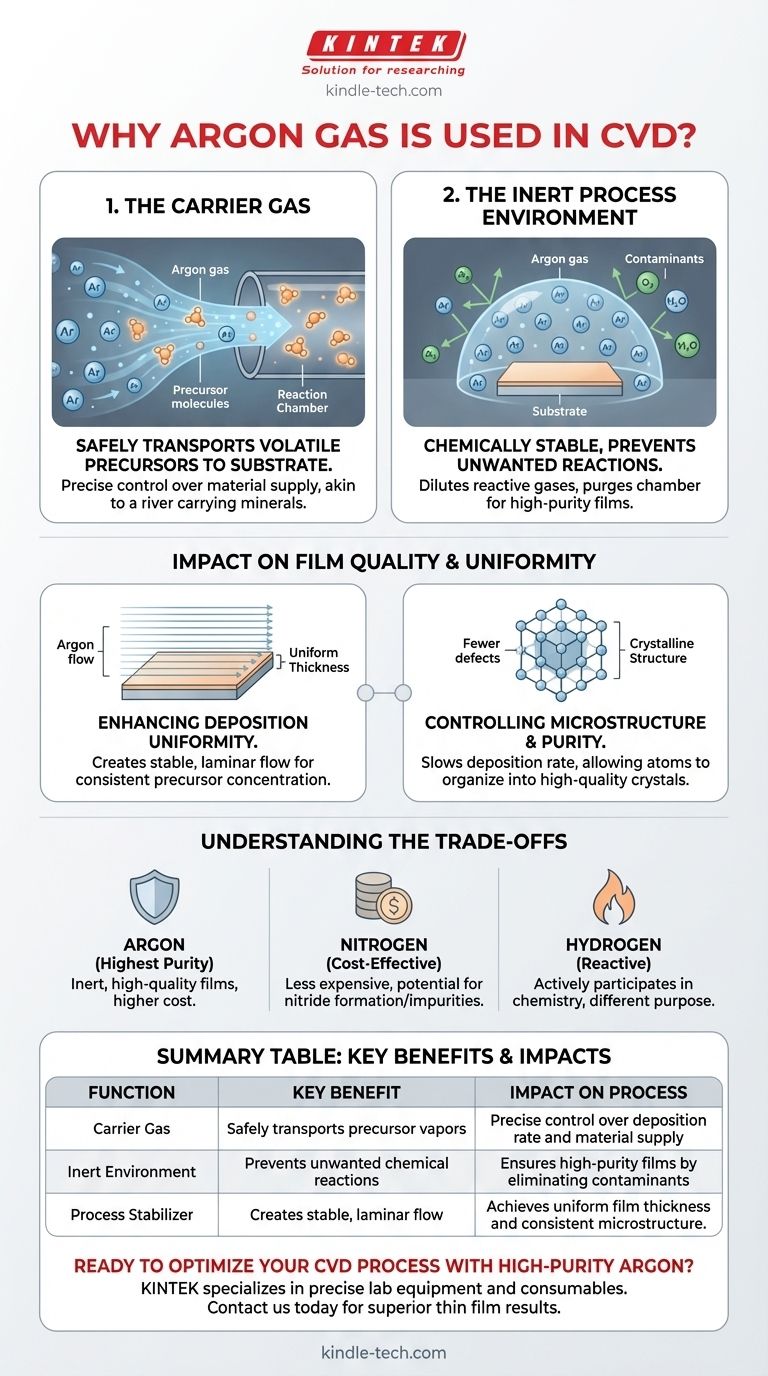

Les fonctions principales de l'argon en détail

Pour comprendre pourquoi l'argon est si répandu, nous devons décomposer ses deux rôles principaux : transporter les réactifs et stabiliser l'environnement. Ces fonctions sont essentielles pour atteindre la précision qui fait du CVD une technique de fabrication puissante.

Fonction 1 : Le gaz porteur

Le processus CVD repose sur l'acheminement de vapeurs chimiques réactives (précurseurs) de leur source vers le substrat où le film va se développer.

L'argon agit comme véhicule de livraison. Les matériaux précurseurs sont souvent chauffés ou barbotés avec de l'argon, qui capte la vapeur et l'achemine dans la chambre de réaction principale dans un flux contrôlé et prévisible.

C'est analogue à une rivière transportant des minéraux dissous. Le débit de la rivière (argon) détermine la quantité de minéraux (précurseurs) livrée à un endroit spécifique au fil du temps, donnant aux ingénieurs un contrôle précis sur l'approvisionnement en matière première pour la croissance du film.

Fonction 2 : L'environnement de processus inerte

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement stable et extrêmement peu susceptible de réagir avec d'autres éléments, même aux températures élevées courantes en CVD.

Cette inertie est sa plus grande force. Elle dilue les gaz précurseurs réactifs sans participer à la réaction chimique, empêchant les réactions secondaires indésirables qui pourraient créer des impuretés dans le film final.

De plus, un flux continu d'argon aide à purger la chambre de réaction des gaz atmosphériques résiduels comme l'oxygène ou la vapeur d'eau. Ces contaminants peuvent causer des défauts significatifs, il est donc essentiel de les éliminer pour obtenir des films de haute pureté.

Comment l'argon influence la qualité et l'uniformité du film

Le choix d'utiliser l'argon influence directement les propriétés finales du matériau déposé. Son rôle s'étend au-delà de la simple livraison et purge pour façonner activement les caractéristiques du film.

Amélioration de l'uniformité du dépôt

La dynamique des flux à l'intérieur d'un réacteur CVD est complexe. Un flux d'argon bien géré aide à créer un modèle de flux laminaire stable sur la surface du substrat.

Cela garantit que toutes les zones du substrat sont exposées à une concentration constante du gaz précurseur. Le résultat est un film mince d'épaisseur et de composition uniformes sur toute sa surface, un avantage clé de la méthode CVD.

Contrôle de la microstructure et de la pureté

En diluant les gaz réactifs, l'argon peut effectivement ralentir le taux de dépôt. Cette croissance plus lente donne aux atomes plus de temps pour trouver leurs positions idéales dans le réseau cristallin.

Ce contrôle est crucial pour produire des films cristallins très ordonnés, tels que les films de diamant bien facettés mentionnés dans la recherche. La présence et le flux d'argon deviennent un levier pour affiner la microstructure du matériau, de l'amorphe au polycristallin ou même monocristallin.

Comprendre les compromis

Bien que l'argon soit très efficace, ce n'est pas la seule option, et son utilisation implique un équilibre entre le coût et la performance. Comprendre ces compromis est essentiel pour prendre des décisions éclairées concernant le processus.

Argon vs. Autres gaz

L'azote (N₂) est une alternative courante et moins chère. Cependant, il n'est pas vraiment inerte. À des températures CVD élevées, l'azote peut réagir avec certains matériaux pour former des nitrures indésirables, compromettant la pureté du film.

L'hélium est également inerte mais est plus cher et a une conductivité thermique significativement différente, ce qui modifierait la dynamique de chauffage du processus. L'hydrogène est souvent utilisé, mais c'est un gaz réactif qui participe activement à la chimie, servant un but complètement différent de l'argon.

Le facteur coût et pureté

La décision d'utiliser de l'argon est souvent un compromis entre le coût opérationnel et la qualité requise du film. Pour les applications exigeantes dans les semi-conducteurs ou l'optique où la pureté est primordiale, le coût plus élevé de l'argon de haute pureté est justifié.

Pour les applications moins sensibles, un gaz moins cher comme l'azote pourrait être suffisant, à condition qu'il soit prouvé qu'il ne réagit pas avec les produits chimiques du processus.

Faire le bon choix pour votre processus

Le choix d'un gaz porteur doit être guidé par les objectifs spécifiques de votre processus de dépôt.

- Si votre objectif principal est d'atteindre la plus haute pureté de film et la meilleure qualité cristalline : Utilisez de l'argon de haute pureté pour créer un environnement stable et non réactif et exercer un contrôle fin sur la cinétique de réaction.

- Si votre objectif principal est une production à grande échelle sensible aux coûts : Vous pouvez évaluer l'azote comme alternative moins chère, mais vous devez d'abord vérifier qu'il ne formera pas de composés indésirables dans votre processus.

- Si votre objectif principal est d'influencer activement la chimie de surface : Envisagez un gaz réactif comme l'hydrogène, en comprenant qu'il s'agit d'un réactif chimique, tandis que l'argon est choisi pour sa non-réactivité délibérée.

En fin de compte, la sélection du bon gaz de processus est une étape fondamentale pour maîtriser la précision et la puissance du dépôt chimique en phase vapeur.

Tableau récapitulatif :

| Fonction | Avantage clé | Impact sur le processus |

|---|---|---|

| Gaz porteur | Transporte en toute sécurité les vapeurs précurseurs | Contrôle précis du taux de dépôt et de l'approvisionnement en matériau |

| Environnement inerte | Prévient les réactions chimiques indésirables | Assure des films de haute pureté en éliminant les contaminants |

| Stabilisateur de processus | Crée un flux laminaire stable | Atteint une épaisseur de film uniforme et une microstructure cohérente |

Prêt à optimiser votre processus CVD avec de l'argon de haute pureté ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis – y compris des gaz de haute pureté et des systèmes CVD – dont votre laboratoire a besoin pour obtenir des résultats supérieurs en matière de couches minces. Notre expertise garantit que vous disposez des bons outils pour le contrôle du processus, la pureté et l'uniformité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis de dépôt spécifiques et vous aider à maîtriser la précision du dépôt chimique en phase vapeur.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces