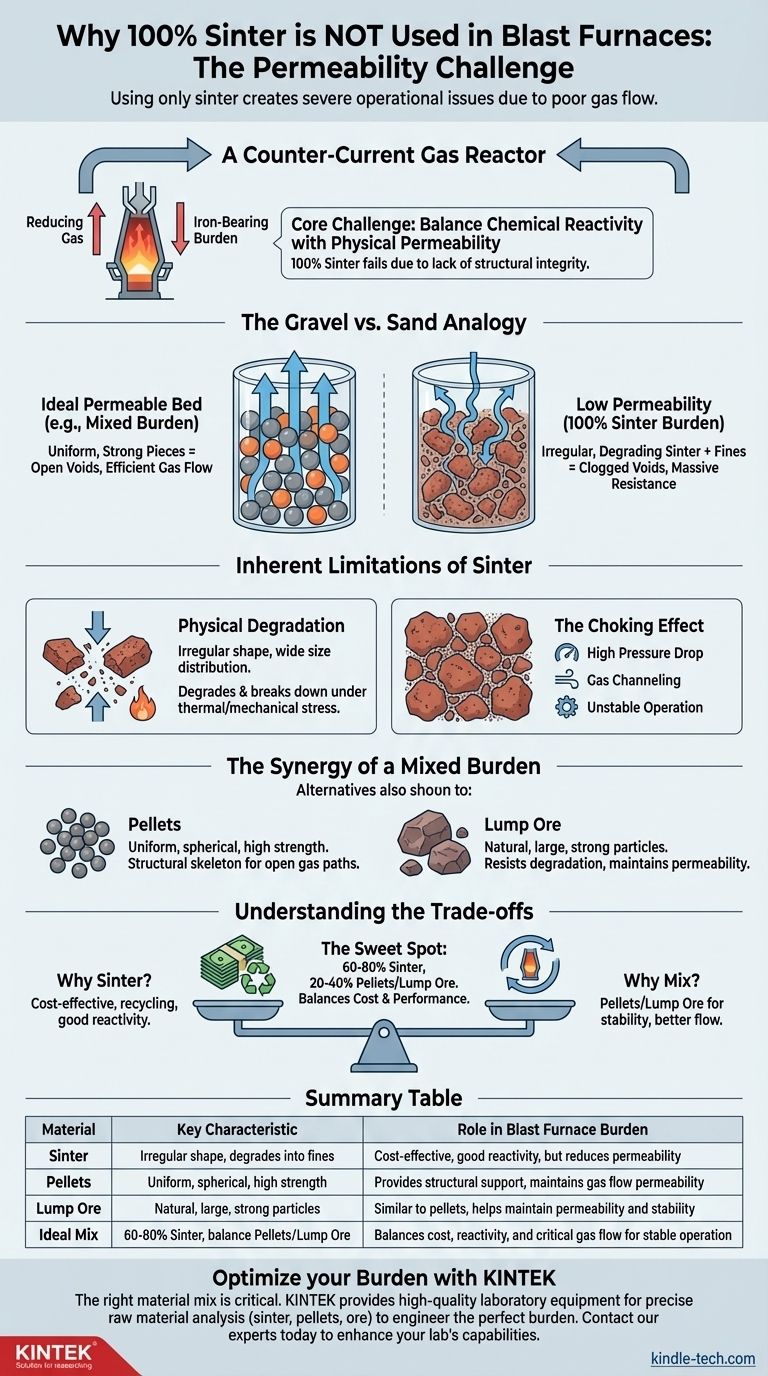

L'utilisation de 100 % de fonte agglomérée n'est pas pratique pour un haut fourneau moderne car elle crée de graves problèmes opérationnels liés à une mauvaise perméabilité aux gaz. La forme irrégulière de la fonte agglomérée et sa tendance à se désagréger en fines particules peuvent étouffer le flux des gaz réducteurs essentiels à travers le four, paralysant son efficacité, sa stabilité et sa production. Bien que la fonte agglomérée soit un composant vital et rentable, elle ne peut pas remplir cette fonction seule.

La charge idéale du haut fourneau est un mélange de matériaux conçu sur mesure, et non un seul ingrédient uniforme. Le défi principal est d'équilibrer la réactivité chimique avec la résistance physique et la perméabilité. Une charge de 100 % de fonte agglomérée échoue à ce défi car elle manque de l'intégrité structurelle nécessaire pour maintenir une colonne ouverte et perméable pour un flux de gaz efficace.

Le rôle central de la perméabilité

Un réacteur à gaz à contre-courant

Considérez un haut fourneau comme un réacteur vertical géant. Un gaz chaud, riche en monoxyde de carbone, est injecté par le bas et doit remonter. Les matériaux contenant du fer (la « charge ») sont chargés par le haut et descendent lentement.

L'ensemble du processus dépend d'un contact intime entre le gaz montant et les solides descendants. Si le gaz ne peut pas circuler librement et uniformément, la réaction est incomplète, le combustible est gaspillé et le fonctionnement du four devient instable.

L'analogie du gravier contre le sable

Imaginez essayer de souffler de l'air à travers un cylindre haut rempli de gravier rond et uniforme. L'air passerait facilement grâce aux vides larges et constants entre les morceaux. C'est un lit idéal et très perméable.

Maintenant, imaginez que ce cylindre soit rempli d'un mélange de gravier, de sable et de poussière. Essayer de souffler de l'air à travers serait extrêmement difficile. Les particules fines obstruent les vides, créant une résistance massive. C'est un lit à faible perméabilité, et c'est précisément le problème qu'une charge de 100 % de fonte agglomérée crée.

Les limites inhérentes de la fonte agglomérée

Forme physique et dégradation

La fonte agglomérée est produite en fusionnant de fines particules de minerai de fer en une masse poreuse semblable à un gâteau, qui est ensuite concassée et tamisée. Par nature, elle est de forme irrégulière et présente une large distribution de tailles, ce qui inclut inévitablement des particules fines dès le départ.

Plus important encore, à mesure que la fonte agglomérée descend dans le four, elle est soumise à une pression mécanique immense due aux tonnes de matériau au-dessus d'elle et à un stress thermique extrême. Cela provoque sa dégradation et sa désagrégation, générant encore plus de particules fines directement à l'intérieur de la cuve du four.

L'effet d'obstruction

Ces fines particules nouvellement créées remplissent les espaces entre les morceaux plus gros de la charge. Cette action de colmatage réduit considérablement la perméabilité de toute la colonne de matériau.

Les conséquences sont graves :

- Chute de pression élevée : Les ventilateurs doivent travailler beaucoup plus fort pour forcer le gaz à travers le four, gaspillant de l'énergie.

- Canalisation du gaz : Le gaz, incapable de circuler uniformément, trouvera des chemins de moindre résistance et se « canalisera » vers le haut, contournant de larges portions de la charge.

- Fonctionnement instable : Un mauvais contact gaz-solide entraîne une réduction inefficace, un comportement imprévisible du four et des problèmes de sécurité potentiels tels que des « glissements » et des « blocages ».

La synergie d'une charge mixte

Pour contrer les faiblesses de la fonte agglomérée, les opérateurs la mélangent avec des matériaux qui assurent un support structurel et maintiennent la perméabilité.

L'avantage des boulettes (Pellets)

Les boulettes de minerai de fer sont de petites sphères de minerai qui sont cuites pour être très dures et durables. Leurs principaux avantages sont leur taille uniforme et leur haute résistance.

Lorsqu'elles sont mélangées à la charge, leur forme sphérique crée un lit très prévisible et perméable, comme le gravier dans notre analogie. Elles agissent comme un squelette structurel, maintenant ouverts les chemins permettant au gaz de circuler uniformément dans tout le four.

Le rôle du minerai en gros morceaux (Lump Ore)

Le minerai en gros morceaux de haute qualité peut remplir une fonction similaire. Il s'agit de minerai naturel de haute qualité qui est simplement concassé et tamisé. Comme les boulettes, il fournit des particules plus grosses et plus solides qui résistent à la dégradation et aident à maintenir la perméabilité de la charge.

Comprendre les compromis

Pourquoi utiliser de la fonte agglomérée (Sinter) après tout ?

Si la fonte agglomérée présente ces inconvénients physiques, pourquoi est-elle le matériau de charge dominant dans de nombreuses régions du monde ? Les raisons sont principalement économiques et chimiques.

L'agglomération est un excellent moyen d'utiliser des fines de minerai de fer à moindre coût qui ne peuvent pas être chargées directement dans le four. C'est également un processus essentiel pour le recyclage des déchets internes comme les poussières de captation (flue dust) et les fines de coke, transformant les flux de déchets en matières premières précieuses. De plus, sa structure poreuse lui confère une excellente réactivité chimique (réductibilité).

L'équilibre coût/performance

La décision concernant la proportion de fonte agglomérée, de boulettes ou de minerai en gros morceaux à utiliser est un exercice d'équilibre constant. Un pourcentage plus élevé de boulettes entraîne un fonctionnement plus fluide et plus productif du four, mais s'accompagne souvent d'un coût de matière première plus élevé. Maximiser l'utilisation de la fonte agglomérée réduit les coûts, mais nécessite un contrôle plus minutieux pour gérer le risque d'instabilité.

La plupart des hauts fourneaux modernes ont trouvé un point idéal, fonctionnant généralement avec une charge contenant 60 à 80 % de fonte agglomérée et complétant le reste avec des boulettes et/ou du minerai en gros morceaux pour atteindre des performances optimales.

Faire le bon choix pour votre objectif

Choisir le bon mélange de charge est une décision stratégique qui équilibre la productivité, la stabilité et le coût.

- Si votre objectif principal est de maximiser la productivité et la stabilité : Privilégiez un pourcentage plus élevé de boulettes et de minerai en gros morceaux de haute qualité et de taille uniforme pour assurer une excellente perméabilité, même si cela augmente les coûts des matières premières.

- Si votre objectif principal est de minimiser les coûts opérationnels : Maximisez l'utilisation de la fonte agglomérée pour consommer des fines de minerai moins chères et recycler les déchets de l'usine, mais acceptez la nécessité d'un contrôle de processus sophistiqué pour gérer la perméabilité.

- Si votre objectif principal est la résilience de la chaîne d'approvisionnement : Développez la flexibilité opérationnelle pour utiliser un mélange varié de fonte agglomérée, de boulettes et de minerai en gros morceaux afin de vous adapter aux prix du marché et à la disponibilité des matières premières en constante évolution.

En fin de compte, un haut fourneau fonctionne mieux non pas avec un seul ingrédient « parfait », mais avec un mélange synergique de matériaux conçus à la fois pour la réaction chimique et l'écoulement physique.

Tableau récapitulatif :

| Matériau | Caractéristique clé | Rôle dans la charge du haut fourneau |

|---|---|---|

| Fonte agglomérée (Sinter) | Forme irrégulière, se dégrade en fines | Rentable, bonne réactivité, mais réduit la perméabilité |

| Boulettes (Pellets) | Taille uniforme, sphériques, haute résistance | Assure un support structurel, maintient la perméabilité du flux de gaz |

| Minerai en gros morceaux (Lump Ore) | Particules naturelles, grosses et solides | Similaire aux boulettes, aide à maintenir la perméabilité et la stabilité |

| Mélange idéal | 60-80 % de fonte agglomérée, le reste en boulettes/minerai en gros morceaux | Équilibre le coût, la réactivité et le flux de gaz critique pour un fonctionnement stable |

Optimisez la charge de votre haut fourneau pour une efficacité et une stabilité maximales. Le bon mélange de matériaux est essentiel pour maintenir la perméabilité et prévenir les problèmes opérationnels coûteux. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour l'analyse des matières premières telles que la fonte agglomérée, les boulettes et le minerai. Nos solutions vous aident à caractériser précisément les propriétés des matériaux pour concevoir la charge parfaite pour vos objectifs spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus de fabrication de fer et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace