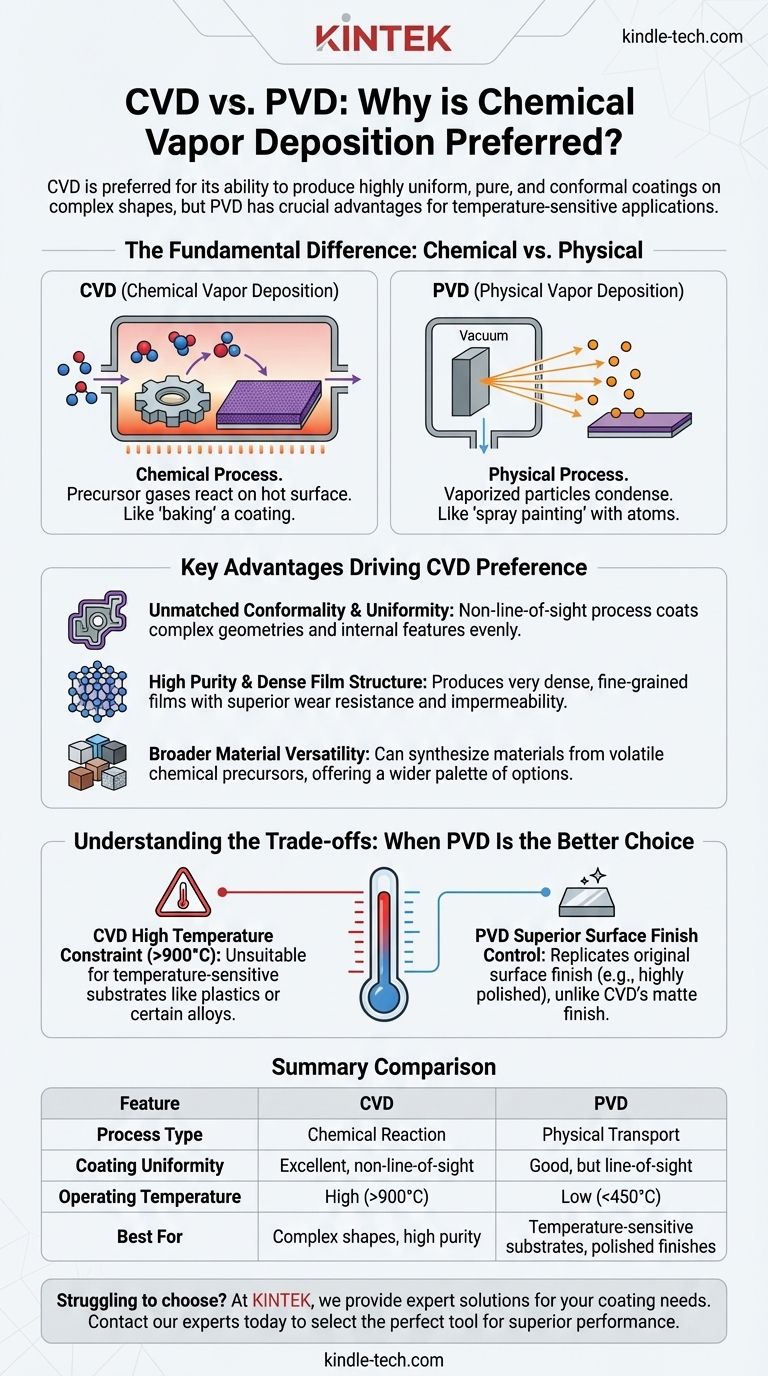

Dans de nombreux contextes industriels, le dépôt chimique en phase vapeur (CVD) est préféré au dépôt physique en phase vapeur (PVD) pour sa capacité unique à produire des revêtements très uniformes, purs et conformes sur des formes complexes. Contrairement aux processus PVD en ligne de visée, la CVD utilise une réaction chimique à partir de gaz précurseurs qui peuvent pénétrer et revêtir uniformément les surfaces complexes, les trous profonds et les caractéristiques internes, souvent à un coût opérationnel inférieur pour la production en grand volume.

Le choix entre CVD et PVD n'est pas une question de supériorité universelle, mais une décision d'ingénierie critique. Le compromis fondamental se situe entre la couverture exceptionnelle et la qualité du film de la CVD, et le traitement à basse température et la réplication de surface cruciaux de la PVD.

La différence fondamentale : réaction chimique vs transport physique

Pour comprendre pourquoi l'un est choisi plutôt que l'autre, vous devez d'abord saisir leurs mécanismes fondamentalement différents.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

La CVD est un processus chimique. Des gaz précurseurs sont introduits dans une chambre de réaction où le substrat est chauffé à haute température.

Ces gaz se décomposent et réagissent sur la surface chaude, formant un nouveau matériau solide sous forme de film mince. Pensez-y comme à la "cuisson" d'un revêtement sur une surface ; les ingrédients (gaz) se transforment chimiquement pour créer la couche finale.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

La PVD est un processus physique. Elle se déroule sous vide, où un matériau source solide (une "cible") est bombardé d'énergie, provoquant l'éjection d'atomes ou de molécules.

Ces particules vaporisées se déplacent ensuite en ligne droite et se condensent sur le substrat, construisant physiquement la couche de revêtement couche par couche. C'est plus analogue à la "peinture au pistolet" avec des atomes ; il n'y a pas de changement chimique dans le matériau de revêtement lui-même.

Avantages clés favorisant la CVD

La nature chimique de la CVD lui confère plusieurs avantages distincts qui en font la méthode préférée pour des applications spécifiques et exigeantes.

Conformité et uniformité inégalées

Parce que la CVD repose sur un gaz qui remplit toute la chambre, ce n'est pas un processus en ligne de visée. Le gaz réactif peut s'écouler et revêtir des géométries complexes, des coins vifs et des canaux internes avec une uniformité exceptionnelle.

La PVD, étant un processus physique en ligne de visée, a du mal à revêtir les zones qui ne sont pas directement exposées à la cible source, ce qui entraîne des revêtements plus minces ou inexistants dans les régions "ombragées".

Haute pureté et structure de film dense

Le processus CVD peut produire des films d'une pureté extrêmement élevée. Les revêtements résultants sont souvent très denses, à grains fins et plus durs que les matériaux produits par d'autres méthodes.

Cela se traduit par d'excellentes caractéristiques de performance, y compris une résistance à l'usure supérieure et une imperméabilité.

Polyvalence des matériaux plus large

La CVD peut être utilisée avec une large gamme d'éléments et de composés, y compris ceux qui sont très difficiles à évaporer pour être utilisés dans un processus PVD.

Si un matériau peut être synthétisé à partir d'un précurseur chimique volatil, il peut probablement être déposé par CVD, ouvrant une plus large palette d'options de matériaux pour les ingénieurs.

Rentabilité et taux de dépôt élevés

Pour de nombreuses applications, les systèmes CVD peuvent être plus rentables et offrir des taux de dépôt plus élevés que la PVD, ce qui les rend bien adaptés à la fabrication à grande échelle.

Comprendre les compromis : quand la PVD est le meilleur choix

Affirmer une préférence universelle pour la CVD serait une erreur. Son principal inconvénient — la chaleur — fait de la PVD le choix supérieur et parfois unique dans de nombreux scénarios courants.

La contrainte critique de la température

La plus grande limitation de la CVD est sa température de traitement élevée, qui peut atteindre 900 °C ou plus. Cette chaleur extrême la rend totalement inadaptée aux substrats sensibles à la température.

Les matériaux comme les plastiques, les alliages d'aluminium ou tout acier pré-trempé qui serait ramolli par la chaleur ne peuvent pas être revêtus par CVD. Ici, les températures de fonctionnement beaucoup plus basses de la PVD (souvent inférieures à 450 °C) en font le choix clair et nécessaire.

Contrôle supérieur de la finition de surface

Les revêtements PVD reproduisent physiquement la finition de surface originale du substrat. Si vous recouvrez une pièce très polie avec de la PVD, vous obtiendrez un revêtement très poli.

Les revêtements CVD, en revanche, donnent généralement une finition mate ou légèrement rugueuse en raison de leur mécanisme de croissance cristalline. L'obtention d'un aspect poli nécessite un traitement post-revêtement, ce qui ajoute du temps et des coûts.

Sécurité opérationnelle et simplicité

De nombreux gaz précurseurs utilisés en CVD sont toxiques, inflammables ou corrosifs, ce qui crée des défis importants pour la manipulation des matériaux, le stockage et la conformité en matière de sécurité.

Les processus PVD utilisent généralement des cibles solides et inertes, ce qui rend l'opération significativement plus sûre et plus simple sur le plan procédural.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par le matériau de votre substrat et votre objectif de performance principal.

- Si votre objectif principal est de revêtir des géométries complexes ou d'atteindre la plus haute pureté : la CVD est le choix évident en raison de sa nature non en ligne de visée et de son processus de réaction chimique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les plastiques ou certains alliages : la PVD est votre seule option viable car son processus à basse température n'endommagera pas le substrat.

- Si votre objectif principal est de préserver une finition de surface très polie : la PVD est supérieure car elle reproduit directement la finition originale du substrat sans nécessiter de polissage supplémentaire.

- Si votre objectif principal est la sécurité de l'opérateur et la simplicité du processus : la PVD présente moins de dangers et est généralement un processus plus simple à gérer que la CVD.

En fin de compte, comprendre le mécanisme fondamental — réaction chimique versus transport physique — est la clé pour sélectionner le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de processus | Réaction chimique | Transport physique |

| Uniformité du revêtement | Excellente, non en ligne de visée | Bonne, mais en ligne de visée |

| Température de fonctionnement | Élevée (souvent >900°C) | Basse (souvent <450°C) |

| Idéal pour | Formes complexes, haute pureté | Substrats sensibles à la température, finitions polies |

| Principale limitation | La haute température endommage certains matériaux | Difficultés avec les trous profonds et les caractéristiques internes |

Vous avez du mal à choisir la bonne technologie de revêtement pour les matériaux et les géométries spécifiques de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions expertes pour vos besoins en équipement de laboratoire, y compris les systèmes de revêtement avancés. Que votre projet nécessite les capacités haute température et conformes de la CVD ou la précision à basse température de la PVD, notre équipe peut vous aider à sélectionner l'outil parfait pour garantir des performances et une efficacité supérieures.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses