Essentiellement, le frittage est le processus critique utilisé pour transformer une poudre céramique compactée et fragile en un composant solide dense, résistant et stable. Ce traitement thermique, effectué en dessous du point de fusion du matériau, utilise la diffusion atomique pour fusionner les particules individuelles, éliminant les espaces entre elles et créant une structure unifiée et robuste avec des propriétés spécifiques et conçues.

Le frittage résout le défi fondamental de la fabrication céramique : comment créer un objet solide et résistant à partir d'une poudre lâche sans la faire fondre. Ce n'est pas un processus de fusion, mais un processus de diffusion à l'état solide qui élimine systématiquement la porosité pour atteindre la résistance et la stabilité.

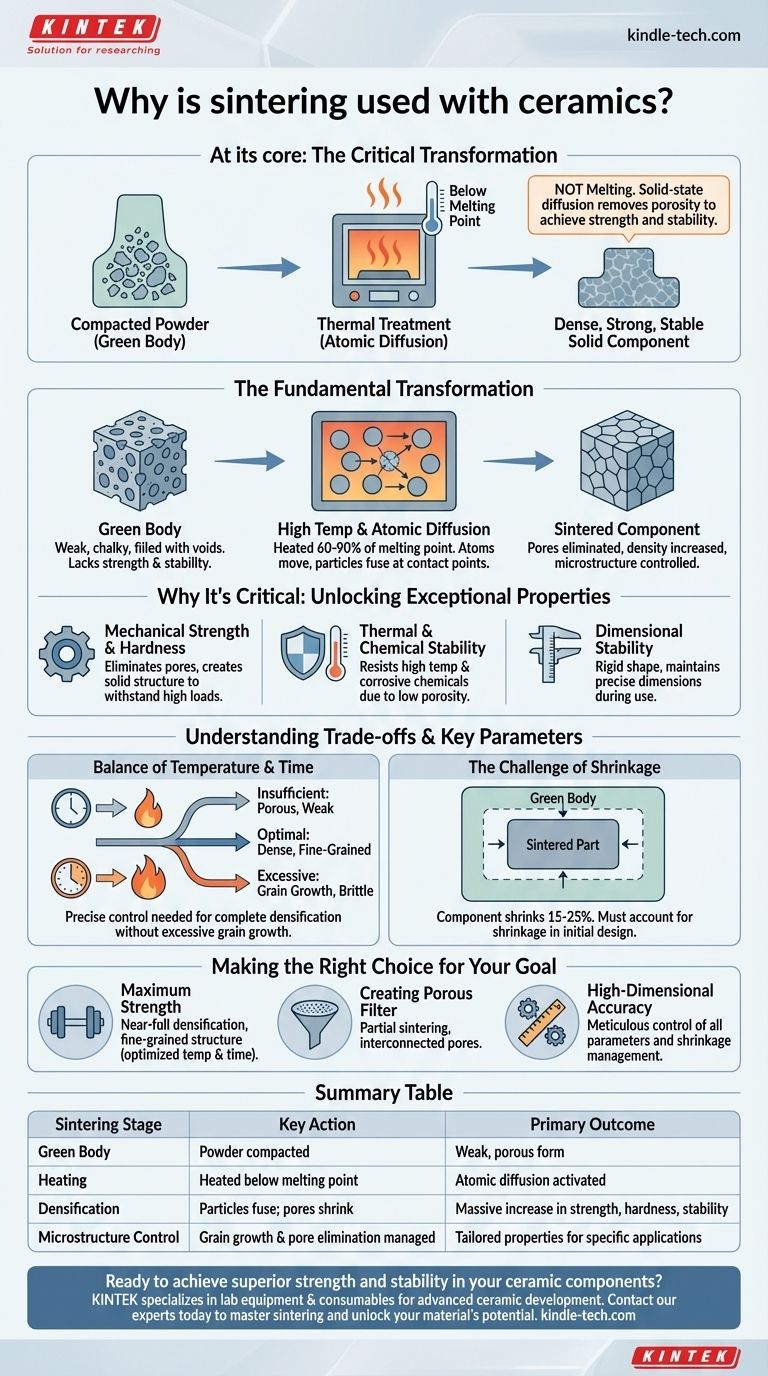

La transformation fondamentale : de la poudre au solide

Pour comprendre pourquoi le frittage est indispensable, vous devez d'abord visualiser le parcours du matériau, d'une collection lâche de particules à une céramique finie et de haute performance.

Le point de départ du "corps vert"

Le processus commence par le compactage de la poudre céramique dans une forme désirée. Cette forme initiale, connue sous le nom de "corps vert", est faible, crayeuse et remplie de minuscules vides ou pores entre les particules.

Bien qu'il ait la bonne forme, un corps vert manque de la résistance mécanique, de la densité et de la stabilité thermique requises pour presque toutes les applications pratiques.

Le rôle de la haute température

Le corps vert est ensuite chauffé dans un four à une température élevée, généralement entre 60 % et 90 % du point de fusion absolu de la céramique.

Cette chaleur agit comme un catalyseur. Elle donne aux atomes des particules céramiques suffisamment d'énergie pour se déplacer, mais pas assez pour provoquer un changement de phase en liquide.

La force motrice : la diffusion atomique

Avec cette énergie thermique élevée, les atomes commencent à se déplacer des zones de forte concentration (le corps d'une particule) vers les zones de faible concentration (les points de contact et les cols entre les particules). Ce processus est appelé diffusion atomique.

Ce transfert de masse "soude" efficacement les particules entre elles à leurs points de contact. Ces points de contact se développent, rapprochant les centres des particules.

Le résultat : densification et contrôle de la microstructure

À mesure que les particules fusionnent et se rapprochent, les pores entre elles rétrécissent et sont finalement éliminés. Ce processus, appelé densification, augmente considérablement la densité du matériau.

L'arrangement final des grains fusionnés et des pores restants constitue la microstructure du matériau. Le frittage permet aux ingénieurs de contrôler précisément cette microstructure, ce qui dicte à son tour les propriétés finales de la céramique.

Pourquoi cette transformation est-elle critique ?

Le passage d'un corps vert poreux à une pièce frittée dense est ce qui libère les propriétés exceptionnelles pour lesquelles les céramiques sont connues.

Atteindre la résistance mécanique et la dureté

Le principal avantage du frittage est une augmentation massive de la résistance mécanique et de la dureté. Les pores sont des concentrateurs de contraintes naturels et des points faibles où les fissures peuvent facilement se former et se propager.

En éliminant ces pores, le frittage crée une structure solide et continue qui peut supporter des charges mécaniques beaucoup plus élevées.

Obtenir une stabilité thermique et chimique

Une céramique dense et frittée est également beaucoup plus stable lorsqu'elle est exposée à des températures élevées ou à des produits chimiques corrosifs. La structure unifiée et à faible porosité minimise la surface disponible pour l'attaque chimique et améliore la conductivité thermique.

Assurer la stabilité dimensionnelle

Le processus de frittage crée une forme rigide et stable qui ne se déformera pas sous son propre poids ou sous des charges mineures. Cela garantit que le composant conserve ses dimensions précises pendant l'utilisation.

Comprendre les compromis et les paramètres clés

Le frittage est un processus de contrôle minutieux. Le résultat final est très sensible à plusieurs variables clés, et leur équilibre est essentiel.

L'équilibre de la température et du temps

Le contrôle de la température et de la durée du frittage est essentiel. Une chaleur ou un temps insuffisants entraînent une densification incomplète, laissant une pièce poreuse et faible.

Inversement, une chaleur ou un temps excessifs peuvent entraîner une croissance des grains, où les grains plus petits fusionnent en grains plus grands. Bien que cela augmente la densité, des grains trop grands peuvent rendre la céramique cassante et sujette à la fracture.

Le défi du retrait

À mesure que la densification élimine les vides entre les particules, le composant entier rétrécit. Ce retrait peut être significatif, allant souvent de 15 % à 25 % en dimensions linéaires.

Les ingénieurs doivent calculer et prendre en compte précisément ce retrait lors de la conception initiale et de la fabrication du moule afin d'atteindre les dimensions finales souhaitées. Un retrait incontrôlé entraîne des pièces déformées ou hors spécifications.

Faire le bon choix pour votre objectif

Le contrôle du processus de frittage vous permet d'adapter les propriétés finales de la céramique à une application spécifique.

- Si votre objectif principal est une résistance mécanique maximale : Vous viserez une densification quasi complète avec une microstructure à grains fins contrôlée en optimisant la température et le temps.

- Si votre objectif principal est de créer un filtre poreux : Vous utiliserez un frittage partiel ou incomplet pour créer un corps solide avec un réseau de pores interconnectés.

- Si votre objectif principal est une grande précision dimensionnelle : Vous devez contrôler méticuleusement les caractéristiques de la poudre brute, la pression de compactage du corps vert et l'ensemble du cycle de chauffage et de refroidissement pour gérer le retrait de manière prévisible.

En fin de compte, le frittage est l'étape d'ingénierie essentielle qui libère le potentiel inhérent des matériaux céramiques, les transformant d'une simple poudre en composants hautement fonctionnels et résilients.

Tableau récapitulatif :

| Étape de frittage | Action clé | Résultat principal |

|---|---|---|

| Corps vert | La poudre est compactée en forme. | Forme faible et poreuse avec la géométrie souhaitée. |

| Chauffage | Chauffé en dessous du point de fusion. | La diffusion atomique est activée. |

| Densification | Les particules fusionnent ; les pores rétrécissent. | Augmentation massive de la résistance, de la dureté et de la stabilité. |

| Contrôle de la microstructure | La croissance des grains et l'élimination des pores sont gérées. | Propriétés adaptées aux applications spécifiques (par exemple, dense ou poreux). |

Prêt à atteindre une résistance et une stabilité supérieures pour vos composants céramiques ?

Le contrôle précis du processus de frittage est essentiel à votre succès. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires au développement et à la production de céramiques avancées, vous aidant à optimiser chaque paramètre pour vos objectifs spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent vous aider à maîtriser le frittage et à libérer tout le potentiel de vos matériaux céramiques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux