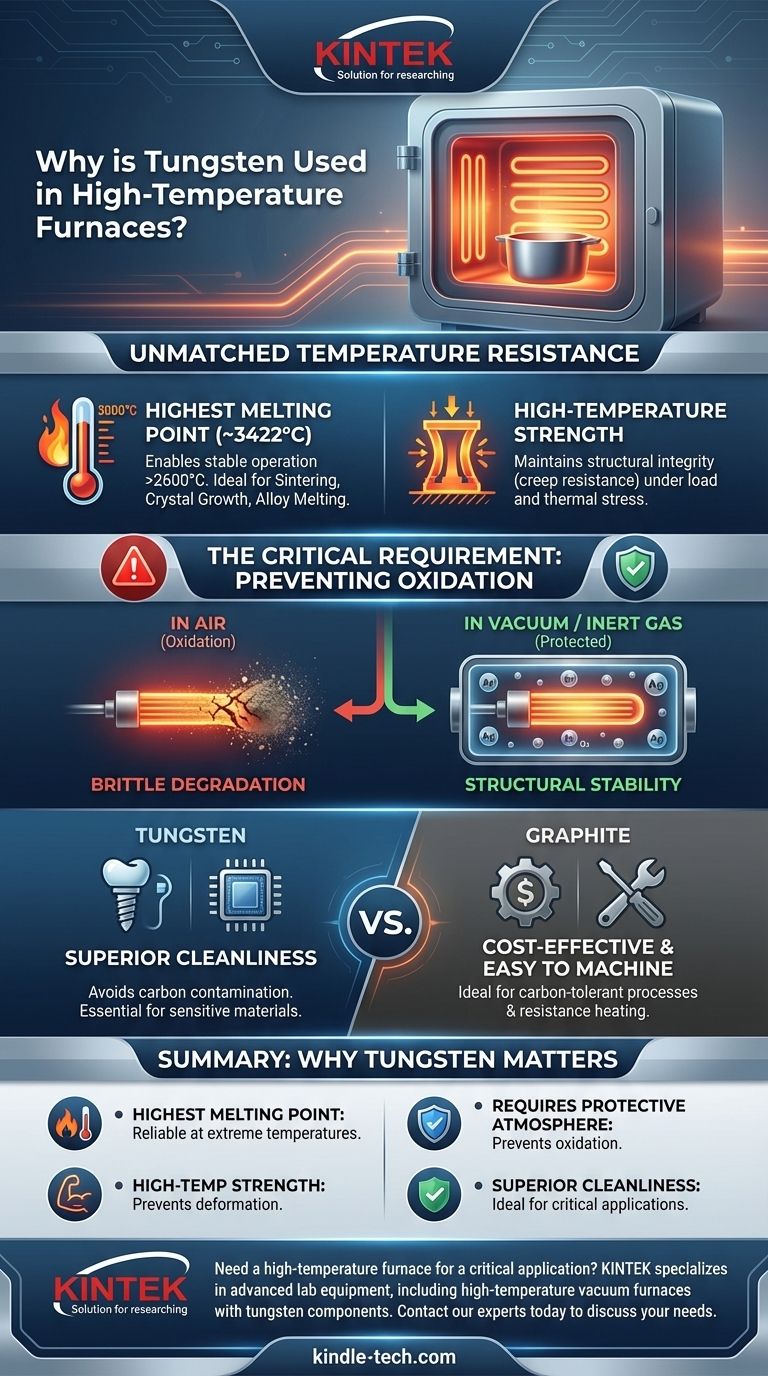

En bref, le tungstène est utilisé dans les fours à haute température car il possède le point de fusion le plus élevé de tous les métaux, ce qui lui permet de rester solide et structurellement stable à des températures extrêmes où d'autres matériaux échoueraient. Cette propriété unique le rend indispensable pour la construction des composants internes critiques des fours qui doivent fonctionner bien au-dessus de 2000 °C.

La raison principale de l'utilisation du tungstène est sa résistance à la chaleur inégalée. Cependant, cet avantage s'accompagne d'une exigence critique : le tungstène doit être protégé de l'oxygène à haute température, ce qui nécessite son utilisation sous vide ou dans une atmosphère de gaz inerte.

La propriété déterminante : résistance inégalée à la température

Le principal moteur de la sélection du tungstène dans les applications de four est sa capacité à résister à la chaleur extrême sans compromettre sa forme physique. Cette stabilité thermique est fondamentale pour créer des environnements pour le traitement des matériaux avancés.

Le point de fusion le plus élevé de tous les métaux

Le point de fusion du tungstène est d'environ 3422 °C (6192 °F), le plus élevé de tous les éléments métalliques. Cela permet aux fours construits avec des composants en tungstène, tels que les éléments chauffants et les écrans thermiques, de fonctionner de manière fiable à des températures allant jusqu'à 2600 °C, voire plus.

Ces températures de fonctionnement extrêmes sont essentielles pour des processus tels que le frittage des métaux réfractaires, la croissance de cristaux artificiels et la fusion d'alliages à haute température.

Maintien de l'intégrité structurelle

Au-delà du simple fait de ne pas fondre, le tungstène conserve une rigidité et une résistance significatives à des températures très élevées. Cette propriété, connue sous le nom de résistance à chaud ou résistance au fluage, est essentielle.

Les composants du four tels que les supports, les grilles et les éléments chauffants doivent conserver leur forme sous charge et contrainte thermique. Là où d'autres métaux s'affaisseraient ou se déformeraient, le tungstène reste rigide, assurant l'intégrité structurelle et la précision opérationnelle du four.

L'environnement d'exploitation critique

Bien que la résistance à la chaleur du tungstène soit sa plus grande force, il présente également une vulnérabilité importante qui dicte toute la conception d'un four à tungstène.

Le talon d'Achille : l'oxydation

À des températures élevées, le tungstène réagit facilement avec l'oxygène de l'air. Ce processus, connu sous le nom d'oxydation, le rend cassant et provoque sa dégradation rapide, annulant complètement ses avantages structurels.

Pour cette raison, un four à tungstène ne peut pas être utilisé dans une atmosphère d'air standard à haute température. Les composants en tungstène seraient détruits.

La solution : vide ou gaz inerte

Pour protéger le tungstène, les fours doivent fonctionner dans une atmosphère contrôlée. Ceci est généralement réalisé de l'une des deux manières suivantes.

La première est un vide poussé, où des pompes éliminent presque tout l'air et, de manière critique, l'oxygène résiduel. La seconde consiste à remplir la chambre avec un gaz inerte non réactif comme l'argon ou un gaz réducteur comme l'hydrogène, qui déplace l'oxygène.

Comprendre les compromis : tungstène contre graphite

Le tungstène n'est pas le seul matériau utilisé pour la construction de fours à haute température. Le graphite est une alternative courante, et comprendre la différence est essentiel pour le choix du matériau.

Quand choisir le tungstène

Le tungstène est le meilleur choix pour les applications exigeant un environnement de fonctionnement exceptionnellement propre. Le graphite peut « dégazéifier », libérant des particules de carbone ou de la vapeur qui peuvent contaminer des matériaux sensibles.

Par conséquent, le tungstène est préféré pour le traitement des implants médicaux, des composants électroniques et d'autres matériaux où même une contamination minime est inacceptable. Sa densité élevée en fait également un excellent matériau pour le blindage thermique.

Quand choisir le graphite

Le graphite est souvent plus économique et nettement plus facile à usiner que le tungstène, qui est notoirement dur et cassant.

Le graphite est le choix idéal pour les processus où la présence de carbone est acceptable, voire souhaitable, comme dans les fours de graphitisation. C'est également un excellent conducteur électrique, ce qui en fait un matériau très efficace pour les éléments chauffants à résistance.

Faire le bon choix pour votre objectif

La décision entre le tungstène et d'autres matériaux réfractaires dépend entièrement des exigences du processus en matière de température, de propreté et de coût.

- Si votre objectif principal est la température maximale et la propreté ultime : Choisissez un four à tungstène pour éviter la contamination par le carbone dans un environnement sous vide poussé.

- Si votre objectif principal est la rentabilité pour un processus tolérant au carbone : Choisissez un four à graphite pour son coût de matériau inférieur et sa facilité de fabrication.

- Si vous sinterisez des métaux réactifs ou des alliages de qualité médicale : Un four à tungstène est essentiel pour maintenir la pureté et l'intégrité du produit final.

En fin de compte, comprendre les propriétés du tungstène vous permet de tirer parti de sa résistance à la température inégalée tout en contrôlant son environnement pour garantir des résultats fiables et performants.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour les fours |

|---|---|

| Point de fusion le plus élevé (~3422°C) | Permet un fonctionnement stable à des températures extrêmes (>2600°C) où d'autres métaux échouent. |

| Résistance à haute température | Maintient l'intégrité structurelle (résistance au fluage) sous charge et contrainte thermique. |

| Nécessite une atmosphère protectrice | Doit fonctionner sous vide ou gaz inerte pour éviter l'oxydation à haute température. |

| Propreté supérieure | Évite la contamination par le carbone, idéal pour les processus sensibles comme le frittage d'implants médicaux. |

Besoin d'un four à haute température pour une application critique ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours sous vide à haute température avec des composants en tungstène. Nos solutions sont conçues pour les processus nécessitant une chaleur extrême et une pureté matérielle ultime, comme le frittage de métaux réactifs ou la croissance de cristaux artificiels.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à tungstène KINTEK peut apporter la fiabilité et la propreté dont votre laboratoire a besoin.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux

- Quels sont les avantages et les inconvénients du four à moufle ? Atteignez une pureté et un contrôle absolus dans votre laboratoire

- Quelles sont les parties d'un four à moufle ? Découvrez les composants essentiels pour un chauffage de précision

- Comment étalonner un four à moufle ? Obtenez un contrôle précis de la température pour votre laboratoire

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température