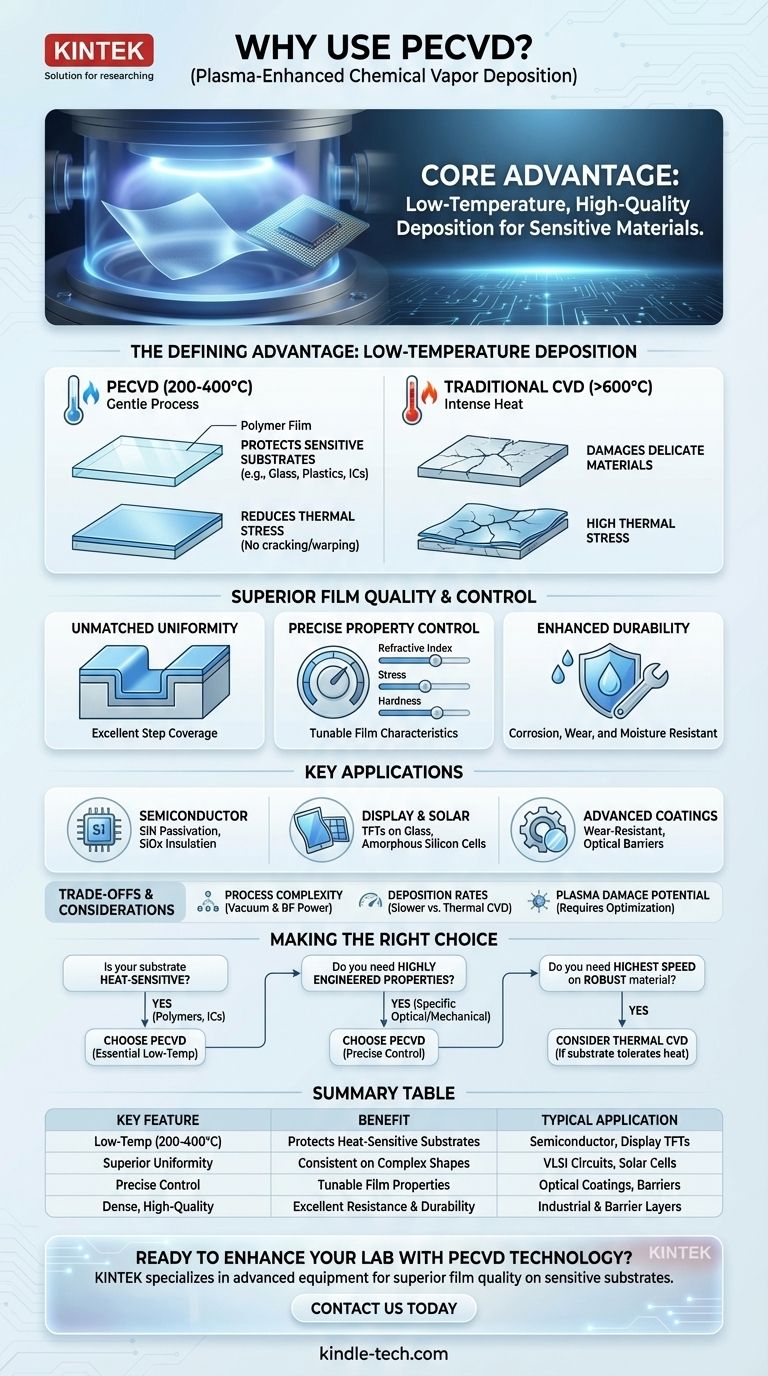

L'avantage principal du PECVD est simple : il permet le dépôt de films minces uniformes et de haute qualité à des températures significativement plus basses que les méthodes traditionnelles. Cette capacité est cruciale pour revêtir des matériaux sensibles à la température, tels que ceux utilisés dans l'électronique moderne et les polymères, sans causer de dommages ou de contraintes thermiques.

Le PECVD n'est pas seulement une alternative à basse température ; c'est un choix stratégique pour les applications exigeant des couches protectrices ou fonctionnelles de haute performance sur des substrats qui ne peuvent pas supporter la chaleur. Sa valeur réside dans la combinaison unique d'un traitement doux avec un contrôle précis des propriétés du film final.

L'avantage déterminant : le dépôt à basse température

La raison la plus significative d'utiliser le dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à fonctionner à basse température, souvent entre 200°C et 400°C. Cela élargit fondamentalement la gamme de matériaux et de dispositifs pouvant être revêtus.

Protection des substrats sensibles

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite souvent des températures dépassant 600°C, ce qui peut endommager ou détruire les substrats délicats.

Le PECVD utilise le plasma pour fournir l'énergie nécessaire à l'activation des gaz précurseurs, remplaçant le besoin d'une chaleur intense. Cela le rend idéal pour le revêtement de matériaux comme le verre, les plastiques et les circuits intégrés entièrement assemblés.

Réduction du stress thermique

En évitant les températures élevées, le PECVD minimise le stress thermique qui peut provoquer la fissuration, le délaminage ou la déformation des films minces. Il en résulte un produit final plus fiable et durable.

Obtention d'une qualité et d'un contrôle de film supérieurs

Au-delà de son fonctionnement à basse température, le PECVD offre un degré de contrôle exceptionnel sur le film final, conduisant à des revêtements de meilleure qualité et plus fonctionnels.

Uniformité et couverture inégalées

Le processus assisté par plasma permet un dépôt de film très uniforme sur toute la surface d'un substrat, même sur des formes complexes. Cela garantit une performance constante et est souvent appelé une bonne "couverture d'étape".

Contrôle précis des propriétés des matériaux

Les ingénieurs peuvent ajuster précisément les caractéristiques du film final en modifiant les paramètres du processus. Cela inclut des propriétés telles que l'indice de réfraction, la contrainte matérielle, la dureté et la composition chimique.

Durabilité et protection améliorées

Les films résultants sont denses et de haute qualité, offrant d'excellentes barrières protectrices. Les revêtements PECVD sont largement utilisés pour leurs propriétés résistantes à la corrosion, imperméables, anti-âge et résistantes à l'usure.

Applications clés dans la technologie moderne

La combinaison unique du PECVD, alliant basse température et contrôle élevé, en a fait un processus indispensable dans plusieurs industries de haute technologie.

Fabrication de semi-conducteurs

Dans la production de circuits intégrés à très grande échelle (VLSI), le PECVD est utilisé pour déposer des films de nitrure de silicium (SiN) comme couche protectrice finale et de oxyde de silicium (SiOx) comme couche isolante entre les pistes métalliques.

Technologie d'affichage et solaire

La technologie est essentielle pour la fabrication de transistors à couches minces (TFT) utilisés dans les écrans LCD à matrice active, car elle permet le dépôt sur de grands substrats de verre sans dommage. Elle est également utilisée dans la fabrication de cellules solaires en silicium amorphe.

Revêtements protecteurs avancés

Le PECVD est utilisé pour créer des revêtements spécialisés comme les films de carbure de titane (TiC) résistants à l'usure et les films barrières d'oxyde d'aluminium pour une variété de produits industriels et de consommation.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses inconvénients potentiels par rapport à d'autres méthodes.

Complexité du processus

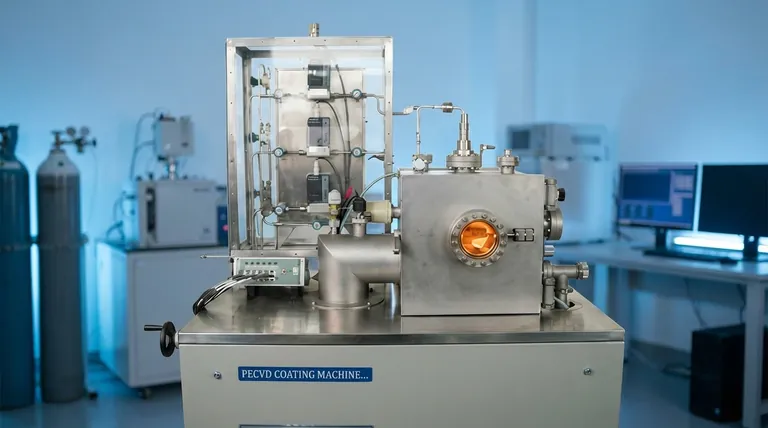

Les systèmes PECVD nécessitent des chambres à vide sophistiquées et des sources d'alimentation radiofréquence (RF) pour générer et maintenir le plasma. Cet équipement peut être plus complexe et coûteux que les fours CVD thermiques traditionnels.

Taux de dépôt

Bien que très contrôlables, les taux de dépôt pour le PECVD peuvent parfois être inférieurs à ceux des processus CVD thermiques à haute température. C'est un compromis classique entre la vitesse de fabrication et la qualité du film sur des substrats sensibles.

Potentiel de dommages par plasma

Les ions de haute énergie au sein du plasma peuvent, s'ils ne sont pas correctement contrôlés, endommager la surface du substrat. L'optimisation du processus est essentielle pour atténuer ce risque, en particulier dans les applications électroniques sensibles.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement de votre matériau, de votre substrat et de vos objectifs de performance.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les polymères ou les circuits intégrés) : le PECVD est presque toujours le choix supérieur en raison de son processus essentiel à basse température.

- Si votre objectif principal est de créer des films hautement conçus avec des propriétés optiques ou mécaniques spécifiques : le PECVD offre le contrôle précis de la composition, des contraintes et de l'uniformité requis pour ces applications avancées.

- Si votre objectif principal est d'atteindre la vitesse de dépôt la plus élevée pour un matériau simple et robuste : vous devriez évaluer si un processus CVD traditionnel à haute température pourrait être une alternative plus rentable, à condition que votre substrat puisse tolérer la chaleur.

En fin de compte, l'utilisation du PECVD vous permet de concevoir des propriétés matérielles avancées sur des surfaces qui étaient auparavant inaccessibles aux revêtements haute performance.

Tableau récapitulatif :

| Caractéristique clé | Avantage | Application typique |

|---|---|---|

| Fonctionnement à basse température (200-400°C) | Protège les substrats sensibles à la chaleur (polymères, CI) | Passivation de semi-conducteurs, TFT d'affichage |

| Uniformité et couverture d'étape supérieures du film | Performances constantes sur des formes complexes | Circuits VLSI, cellules solaires |

| Contrôle précis des propriétés du film | Indice de réfraction, contrainte, dureté ajustables | Revêtements optiques, barrières protectrices |

| Films denses et de haute qualité | Excellente résistance à la corrosion, à l'usure et à l'humidité | Revêtements industriels, couches barrières |

Prêt à améliorer les capacités de votre laboratoire avec la technologie PECVD ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces précis. Nos solutions vous aident à obtenir une qualité de film supérieure sur des substrats sensibles, garantissant fiabilité et performance pour vos applications de semi-conducteurs, d'affichage ou de revêtement.

Contactez-nous dès aujourd'hui pour discuter de la manière dont le PECVD peut résoudre vos défis matériels spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les inconvénients du revêtement DLC ? Limitations clés à considérer avant l'application

- Comment fonctionne le dépôt par plasma ? Permettre le revêtement de couches minces à basse température pour les matériaux sensibles

- Quelle est la composition chimique du revêtement DLC ? C'est une famille de matériaux à base de carbone

- Combien coûte le revêtement DLC ? Une analyse détaillée des facteurs de prix

- Pourquoi le plasma est-il un composant crucial du processus PECVD ? Déverrouiller le dépôt de couches minces à basse température

- Comment le revêtement DLC est-il appliqué ? Une plongée en profondeur dans le processus de dépôt sous vide de précision

- Comment la fréquence RF dans le PECVD influence-t-elle la microstructure du nitrure de silicium ? Optimisez la densité et la contrainte de votre film

- À quelle température la déposition par plasma a-t-elle lieu ? Maîtrisez le dépôt de films à basse température pour les matériaux sensibles