Principes fondamentaux du dépôt chimique en phase vapeur (CVD)

Principes de base et exemples

Le dépôt chimique en phase vapeur (CVD) est une technologie clé de l'industrie des semi-conducteurs, qui permet le dépôt précis de matériaux sur les surfaces des plaquettes. Ce processus implique la transformation de matières premières gazeuses en films solides par le biais de réactions chimiques. Le principe fondamental est que les réactifs, à l'état gazeux, sont introduits dans un réacteur où ils subissent une série de réactions complexes. Ces réactions aboutissent à la formation d'un nouveau matériau qui se dépose uniformément sur la surface du substrat.

L'un des exemples les plus illustratifs de la CVD en action est la formation d'un film de nitrure de silicium (Si₃N₄). Ce processus commence par l'introduction de gaz de silane (SiH₄) et d'azote (N₂) dans le réacteur. Dans des conditions de température et de pression contrôlées, ces gaz réagissent pour former un film de nitrure de silicium. Ce film est essentiel dans la fabrication des semi-conducteurs en raison de ses propriétés isolantes et de sa capacité à protéger les couches sous-jacentes des contaminants environnementaux.

| Réactif | Produit | Application |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄ | Couche isolante, barrière |

La polyvalence de la technique CVD s'étend au-delà du nitrure de silicium, englobant un large éventail de matériaux et d'applications. Par exemple, le dépôt de films métalliques pour les interconnexions, la création de couches diélectriques pour les condensateurs et la formation de revêtements protecteurs pour les composants mécaniques reposent tous sur les techniques CVD. Chaque application exige une approche sur mesure, en ajustant des paramètres tels que la température, la pression et la composition du gaz pour obtenir les propriétés souhaitées du film.

Par essence, le dépôt en phase vapeur n'est pas une simple technique de dépôt, mais un processus sophistiqué qui fait le lien entre la chimie et l'ingénierie, offrant des solutions aux défis complexes de la science des matériaux moderne et de la technologie des semi-conducteurs.

Types de technologies CVD

Le dépôt chimique en phase vapeur (CVD) englobe un large éventail de procédés conçus pour répondre aux besoins d'applications spécifiques. Ces procédés sont les suivants

- le dépôt chimique en phase vapeur sous pression atmosphérique (APCVD): Ce procédé fonctionne à la pression atmosphérique, ce qui en fait une méthode rentable pour les applications à grande échelle.

- Dépôt chimique en phase vapeur à basse pression (LPCVD): Réalisé sous pression réduite, il améliore les taux de transfert de masse et l'uniformité du film. Il est largement utilisé dans la fabrication des semi-conducteurs.

- Dépôt chimique en phase vapeur métal-organique (MOCVD): Utilise des composés organiques et des hydrures comme matériaux sources, idéal pour la croissance d'une variété de matériaux semi-conducteurs et de structures hétérogènes.

- Dépôt chimique en phase vapeur assisté par plasma (PACVD) ou dépôt chimique en phase vapeur assisté par plasma (PECVD): Améliore l'activité chimique grâce à un plasma à basse température, permettant l'épitaxie à des températures plus basses et améliorant les propriétés du film.

- Dépôt chimique en phase vapeur par laser (LCVD): Excite les réactions chimiques en phase vapeur en utilisant l'énergie des photons du laser, réduisant ainsi la température du substrat et évitant les dommages.

- Dépôt photochimique en phase vapeur (PCVD): Utilise l'énergie lumineuse pour déclencher des réactions chimiques, ce qui permet de déposer des films précis et contrôlés.

- Infiltration chimique en phase vapeur (CVI): Cette technique consiste à infiltrer des substrats poreux avec des matériaux précurseurs vaporisés, couramment utilisés dans la production de composites céramiques.

- Epitaxie par faisceau chimique (CBE): Utilise des faisceaux moléculaires pour déposer des matériaux, offrant une grande précision et un contrôle sur les propriétés des films.

Avec les progrès technologiques, des technologies CVD spécialisées sont apparues, chacune adaptée à des applications spécifiques, assurant la polyvalence et l'efficacité dans les secteurs de la science des matériaux et des semi-conducteurs.

Techniques avancées de dépôt en phase vapeur

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

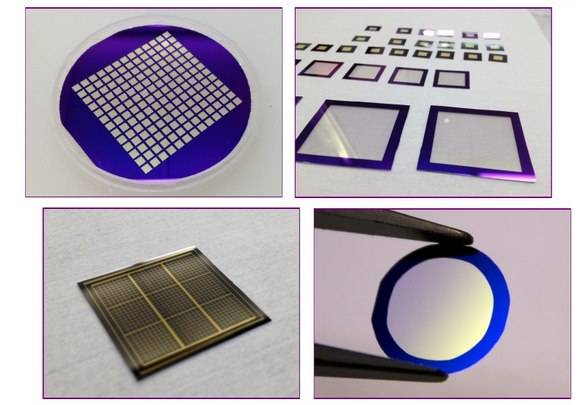

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) représente une avancée significative dans le domaine du dépôt chimique en phase vapeur. Contrairement aux méthodes conventionnelles de dépôt en phase vapeur, le PECVD exploite la puissance du plasma à basse température pour améliorer de manière significative la réactivité chimique. Cette approche innovante permet de déposer des films de haute qualité à des températures bien inférieures à celles requises par les techniques traditionnelles, généralement comprises entre 200 et 400°C. En revanche, les procédés de dépôt chimique en phase vapeur à basse pression (LPCVD) nécessitent souvent des températures comprises entre 425 et 900 °C, ce qui fait du PECVD une option plus économe en énergie et plus respectueuse du substrat.

La clé de l'efficacité du PECVD réside dans l'utilisation d'électrons énergétiques dans le plasma, qui activent le processus de dépôt sans nécessiter d'énergie thermique élevée. Cela permet non seulement de réduire la contrainte thermique sur le substrat, mais aussi de déposer des films uniformes présentant d'excellentes propriétés d'adhérence. La PECVD est particulièrement bien adaptée au dépôt de matériaux tels que le nitrure de silicium, le silicium amorphe et le silicium microcristallin sur divers substrats, notamment le verre optique, le silicium, le quartz et l'acier inoxydable.

Les avantages de la PECVD vont au-delà de la simple réduction de la température. L'augmentation des taux de dépôt et l'amélioration de l'uniformité du film en font un choix idéal pour les applications où un contrôle précis et la formation d'un film de haute qualité sont essentiels. Le PECVD est donc une technologie de base pour la fabrication de semi-conducteurs et la science des matériaux, où l'intégrité et la performance des films déposés sont primordiales.

Dépôt chimique en phase vapeur à filament chaud (HFCVD)

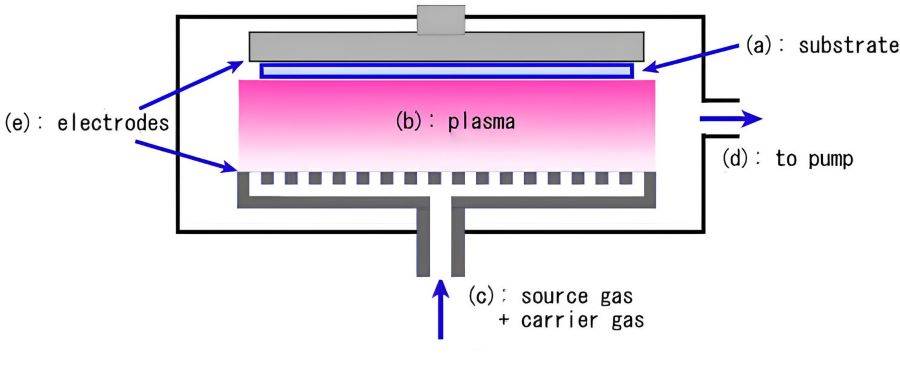

Le dépôt chimique en phase vapeur à filament chaud (HFCVD) est une méthode de dépôt en phase vapeur à filament chaud spécialisée qui fonctionne dans des conditions de haute température et de basse pression, principalement utilisée pour la production de films denses, en particulier de films de diamant. Ce procédé implique la décomposition thermique d'hydrocarbures, tels que le méthane (CH₄), à des températures élevées afin de générer les précurseurs nécessaires à la formation du film. Les composants clés d'un système HFCVD comprennent un filament chauffé, généralement fabriqué à partir de métaux réfractaires tels que le tungstène (W), le rhénium (Re) ou le tantale (Ta), et un substrat, souvent en silicium (Si).

Le filament, qui est maintenu à des températures comprises entre 2173 et 2773 K, sert de source de chaleur principale, dissociant les gaz d'alimentation - hydrogène (H₂) et méthane (CH₄) - en fragments plus petits et réactifs. Cette dissociation se produit à proximité du filament, qui est placé à une distance d'environ 2 à 8 mm au-dessus du substrat préchauffé, lui-même maintenu à des températures comprises entre 673 et 1373 K. La proximité du filament et du substrat assure un transfert de chaleur efficace et favorise la formation de films denses et de haute qualité.

L'un des aspects uniques de la HFCVD est la formation de carbures métalliques à la surface du filament. Ces carbures métalliques agissent comme des catalyseurs, améliorant la dissociation de l'hydrogène et l'efficacité globale du processus. Toutefois, cette activité catalytique entraîne également une détérioration mécanique du filament au fil du temps. Le filament peut devenir cassant en raison du gonflement, de la flexion et de la fissuration, ce qui nécessite des remplacements et une maintenance fréquents. Cette dégradation mécanique est un inconvénient majeur de la méthode HFCVD, qui a un impact à la fois sur la fiabilité du processus et sur le coût global.

Malgré ces difficultés, la méthode HFCVD est largement reconnue pour sa simplicité et les taux de croissance relativement rapides des films de diamant par rapport à d'autres méthodes CVD. La capacité de cette méthode à contrôler facilement les conditions du processus en a fait un choix populaire dans la recherche et les applications des films de diamant. Toutefois, la question de la fragilité et de la contamination des filaments reste un domaine critique pour la poursuite de la recherche et du développement.

Dépôt chimique en phase vapeur par plasma à haute densité (HDP-CVD)

Le dépôt chimique en phase vapeur par plasma à haute densité (HDP-CVD) représente une avancée significative dans le domaine des techniques de dépôt chimique en phase vapeur. Contrairement aux méthodes conventionnelles de dépôt chimique en phase vapeur assisté par plasma (PECVD), le HDP-CVD utilise une source de plasma à couplage inductif (ICP) pour obtenir des densités de plasma remarquablement plus élevées et une qualité supérieure à des températures de dépôt nettement plus basses. Cette approche innovante améliore non seulement l'efficacité du processus de dépôt, mais aussi la capacité à remplir des tranchées ou des trous, même ceux ayant des rapports d'aspect élevés, sans formation de piqûres ou de vides.

L'une des caractéristiques les plus remarquables du procédé HDP-CVD est sa capacité à fournir un contrôle presque indépendant du flux d'ions et de l'énergie. Cette capacité est cruciale pour optimiser le processus de dépôt, en veillant à ce que le matériau déposé adhère bien au substrat et remplisse uniformément les structures complexes. En outre, la polyvalence du procédé HDP-CVD va au-delà du dépôt ; il peut être converti sans problème en un procédé de gravure ionique réactive par plasma inductif (ICP-RIE) pour les applications de gravure par plasma. Cette double fonctionnalité est particulièrement avantageuse dans les scénarios où les contraintes budgétaires ou l'encombrement limité du système nécessitent une solution multifonctionnelle.

L'évolution de la technologie HDP-CVD par rapport aux méthodes PECVD antérieures souligne sa supériorité technologique. Si la PECVD était efficace pour combler les lacunes les plus importantes, elle se heurtait à des difficultés pour les structures plus petites et à rapport d'aspect élevé, ce qui entraînait souvent des défauts. La méthode HDP-CVD, avec ses capacités de dépôt et de gravure simultanés, relève ces défis de front, ce qui en fait un choix privilégié pour les processus modernes de fabrication de semi-conducteurs.

En résumé, la HDP-CVD se distingue comme une technologie de pointe dans le paysage de la CVD, offrant un meilleur contrôle du plasma, des capacités de remplissage améliorées et un potentiel d'application polyvalent, tout en fonctionnant à des températures plus basses. Sa capacité de transition entre les processus de dépôt et de gravure renforce encore son rôle en tant qu'outil essentiel dans la fabrication avancée de semi-conducteurs.

Dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD)

Le dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est réputé pour sa capacité à produire des films durs de haute qualité et des diamants monocristallins de grande taille. Cette méthode utilise l'énergie des ondes électromagnétiques, en particulier les micro-ondes, pour exciter les gaz réactifs dans une chambre de réacteur. Le processus initie la formation d'un plasma pur, qui est un état de la matière composé d'un mélange d'électrons, d'ions atomiques, d'ions moléculaires, d'atomes neutres, de molécules et de fragments moléculaires à l'état fondamental et à l'état excité.

Le plasma généré par MPCVD se caractérise par une forte densité d'électrons au centre, qui diminue progressivement à mesure que l'on s'éloigne du cœur. Le principal mécanisme de génération de précurseurs/fragments gazeux réactifs dans le plasma est la dissociation par impact électronique. Ce processus implique que les électrons absorbent l'énergie du champ électrique oscillant du rayonnement micro-ondes, atteignant des températures aussi élevées que 5273 K, alors que la température du gaz (espèce neutre) reste autour de 1073 K dans les méthodes de synthèse à basse pression.

L'environnement plasma créé par la MPCVD est particulièrement propice au dépôt de diamant. Il contient des espèces carbonées réactives et un excès d'hydrogène atomique/moléculaire à proximité de substrats appropriés, ce qui constitue un environnement idéal pour la formation de films de diamant. Les fréquences micro-ondes les plus couramment utilisées pour cette méthode sont 2,45 GHz et 915 MHz, qui sont optimisées pour une génération efficace de plasma et le dépôt ultérieur de films.

Dépôt chimique en phase vapeur sous ultravide (UHV/CVD)

Le dépôt chimique en phase vapeur sous ultravide (UHV/CVD) est une technologie sophistiquée de dépôt de couches minces qui fonctionne dans des conditions de vide très poussé, généralement inférieures à 10^-6 Pa (10^-8 Torr). Cette méthode est particulièrement adaptée au dépôt de films cristallins submicroniques de haute qualité, ce qui la rend indispensable pour les applications dans les matériaux nanostructurés et les dispositifs haute fréquence à grande vitesse à base de silicium.

Dans le procédé UHV/CVD, un ou plusieurs précurseurs volatils interagissent avec le substrat dans ces conditions de vide extrême, entraînant une réaction ou une décomposition à la surface du substrat qui aboutit à la formation d'un dépôt. Le flux moléculaire obtenu par cette technique permet de minimiser la chimie en phase gazeuse, ce qui est crucial pour le dépôt de couches minces monocristallines chimiquement actives.

L'une des caractéristiques les plus remarquables de la technique UHV/CVD est sa capacité à produire du graphène, un matériau connu pour ses propriétés électriques et mécaniques exceptionnelles. Contrairement aux méthodes traditionnelles d'épitaxie en phase vapeur, la technique UHV/CVD utilise des conditions de croissance à basse pression et à basse température. Cette approche atténue efficacement la diffusion à l'état solide des sources de dopage et empêche la croissance tridimensionnelle des films épitaxiés.

L'environnement sous ultravide du réacteur UHV/CVD joue un rôle essentiel dans la prévention de l'oxydation de la surface du substrat de silicium. En minimisant l'incorporation des impuretés générées par le gaz de réaction dans le film en croissance, le procédé UHV/CVD garantit le dépôt de films d'une pureté et d'une intégrité structurelle supérieures.

| Caractéristiques | Avantage de la technologie UHV/CVD |

|---|---|

| Niveau de vide | <10^-6 Pa (10^-8 Torr) |

| Conditions de croissance | Basse pression, basse température |

| Qualité du film | Films cristallins submicroniques de haute qualité |

| Protection de la surface | Empêche l'oxydation de la surface et le dopage par les impuretés |

| Application | Matériaux nanostructurés, dispositifs à haute fréquence et à grande vitesse |

La technologie UHV/CVD, développée à la fin des années 1980, est devenue depuis une pierre angulaire dans la fabrication de matériaux et de dispositifs avancés, en particulier ceux qui exigent une pureté et une précision structurelle exceptionnelles.

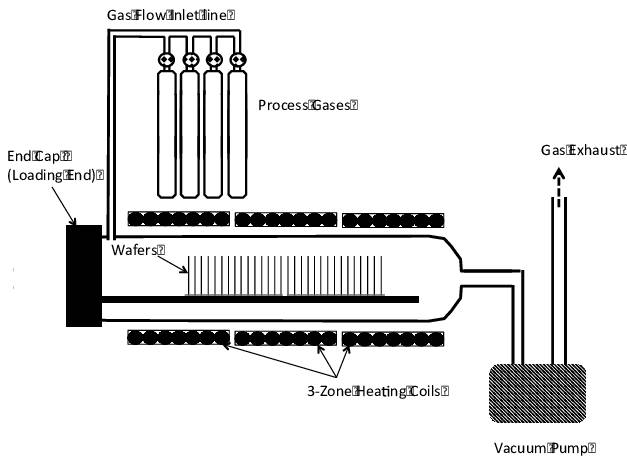

Dépôt chimique en phase vapeur à basse pression (LPCVD)

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est une technique sophistiquée de dépôt chimique en phase vapeur qui fonctionne à des pressions réduites, généralement de l'ordre de 133 Pa ou moins. Cette méthode améliore considérablement les taux de transfert de masse dans la chambre de réaction, ce qui permet d'obtenir une uniformité supérieure du film et de la résistivité. L'environnement à basse pression accélère la diffusion des gaz, ce qui permet un transport plus rapide des réactifs vers la surface du substrat et une élimination plus rapide des impuretés et des sous-produits, minimisant ainsi l'autodopage et augmentant l'efficacité globale de la production.

L'un des principaux avantages de la LPCVD est qu'elle permet de déposer des films de haute qualité sans avoir recours à des gaz porteurs, ce qui réduit le risque de contamination par les particules. Cela fait de la LPCVD un choix idéal pour l'industrie des semi-conducteurs à haute valeur ajoutée, où le dépôt de films minces aux propriétés précises est essentiel. Cette technique est particulièrement efficace pour des applications telles que la production de résistances, de diélectriques de condensateurs, de MEMS et de revêtements antireflets.

Les paramètres opérationnels de la LPCVD, notamment les pressions allant de 0,1 à 10 Torr et les températures comprises entre 200 et 800°C, sont méticuleusement contrôlés pour garantir des conditions de dépôt optimales. L'utilisation d'un système spécialisé de livraison de précurseurs, qui comprend souvent une tête de douche, améliore encore la précision et l'efficacité du processus. En refroidissant la pomme de douche et les parois de la chambre tout en chauffant le substrat, le LPCVD favorise les réactions hétérogènes à la surface, garantissant que les films déposés répondent aux exigences rigoureuses de la fabrication moderne de semi-conducteurs.

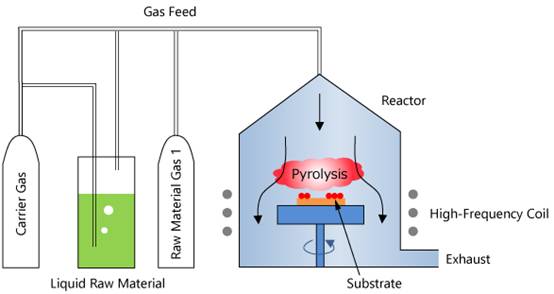

Dépôt thermochimique en phase vapeur (TCVD)

Le dépôt thermochimique en phase vapeur (TCVD) est une technique sophistiquée qui exploite les réactions chimiques à haute température pour faciliter la croissance des matériaux en phase gazeuse. Cette méthode est essentielle dans divers processus de synthèse de matériaux avancés, en particulier dans l'industrie des semi-conducteurs. Le procédé TCVD englobe une série de techniques spécifiques, chacune adaptée aux différentes exigences des matériaux et aux conditions de croissance.

L'une des principales méthodes de TCVD est laméthode de transport chimique. Dans cette approche, le matériau destiné à la formation de couches minces réagit avec une autre substance solide ou liquide dans la zone source, générant un composé gazeux. Ce gaz est ensuite transporté vers la zone de croissance, où il subit une réaction thermique inverse, ce qui entraîne le dépôt du matériau souhaité. Cette méthode est particulièrement efficace pour créer des films uniformes de haute qualité.

Une autre technique clé du TCVD est laméthode de pyrolyse. Cette méthode implique le transport de substances volatiles contenant les éléments nécessaires au film vers la zone de croissance. Une fois sur place, ces substances subissent une réaction de décomposition thermique, ce qui permet d'obtenir le matériau requis. La température de croissance de ce procédé se situe généralement entre 1000 et 1050 degrés Celsius, ce qui le rend adapté aux applications nécessitant une stabilité à haute température et une intégrité structurelle.

Le procédé TCVD comprend également d'autres méthodes telles queles réactions de synthèsequi impliquent des interactions chimiques complexes pour produire le matériau de film souhaité. Chacune de ces méthodes est choisie en fonction des propriétés spécifiques requises pour le produit final, telles que l'épaisseur du film, l'uniformité et l'adhérence au substrat.

En résumé, la technique de dépôt en phase vapeur offre une boîte à outils polyvalente aux scientifiques et aux ingénieurs en matériaux, permettant le contrôle précis et l'optimisation des propriétés des couches minces par le biais de réactions chimiques à haute température. Cela fait du dépôt en phase vapeur à haute température une technique indispensable dans la quête de matériaux avancés aux caractéristiques personnalisées.

Dépôt chimique en phase vapeur à haute température (HTCVD)

Le dépôt chimique en phase vapeur à haute température (HTCVD) est une technique essentielle pour la croissance de cristaux de carbure de silicium, un matériau réputé pour ses propriétés exceptionnelles telles qu'une conductivité thermique et une résistance mécanique élevées. Cette méthode fonctionne dans un réacteur fermé, où un chauffage externe est appliqué pour maintenir les températures de réaction entre 2000°C et 2300°C. Ces températures extrêmes sont essentielles pour initier et maintenir les réactions chimiques complexes nécessaires à la formation des cristaux.

Le procédé HTCVD peut être décomposé en plusieurs étapes clés :

-

Introduction du gaz: Un mélange de gaz réactifs est introduit dans le réacteur. Ces gaz comprennent généralement des composés tels que le silane (SiH₄) et le propane (C₃H₈), qui sont essentiels à la formation du carbure de silicium.

-

Décomposition des gaz: Lorsqu'ils atteignent l'environnement à haute température, les gaz réactifs se décomposent, libérant des atomes de silicium et de carbone. Cette décomposition est une étape critique car elle fournit les composants élémentaires nécessaires à la croissance des cristaux.

-

Réaction de surface: Les atomes de silicium et de carbone libérés subissent une série de réactions de surface sur le substrat. Ces réactions aboutissent à la formation d'un film solide de carbure de silicium. Le substrat, souvent constitué de silicium ou de graphite, sert de modèle pour la croissance des cristaux.

-

Croissance du film: Au fur et à mesure de la réaction, le film de carbure de silicium solide se développe couche par couche. L'introduction continue de nouveaux gaz réactifs assure le maintien du processus de croissance, ce qui permet la formation de films cristallins épais et de haute qualité.

-

Échappement et purge: Les sous-produits de la réaction, y compris les gaz non réagis et les composés volatils, sont évacués du réacteur. Cette étape est cruciale pour maintenir la pureté du cristal en croissance et prévenir la formation de défauts.

Le procédé HTCVD est particulièrement avantageux pour la croissance du carbure de silicium, car il permet de produire de grandes plaquettes monocristallines présentant un minimum de défauts. Cela en fait une technique indispensable dans les industries qui ont besoin de matériaux de haute performance, comme l'électronique de puissance, l'aérospatiale et les applications à haute température.

Le succès du procédé HTCVD repose sur sa capacité à gérer des processus thermodynamiques et cinétiques complexes. Les températures élevées entraînent non seulement les réactions chimiques nécessaires, mais favorisent également la diffusion des atomes à la surface du substrat, ce qui conduit à la formation de structures cristallines bien ordonnées.

En résumé, le procédé HTCVD se distingue comme une méthode supérieure pour la croissance des cristaux de carbure de silicium, en tirant parti des températures élevées et d'une gestion précise des gaz pour produire des matériaux aux propriétés inégalées. Ses applications s'étendent à diverses industries de haute technologie, soulignant son importance pour l'avancement de la science et de la technologie des matériaux.

Dépôt chimique en phase vapeur à moyenne température (MTCVD)

Le dépôt chimique en phase vapeur à moyenne température (MTCVD) est un procédé sophistiqué qui fusionne les principes des technologies de dépôt chimique en phase vapeur à haute température (HTCVD) et MTCVD pour fabriquer des matériaux de revêtement en carbure super cémenté. Cette intégration s'est avérée déterminante pour améliorer de manière significative la durabilité et la longévité des outils de coupe, en particulier dans les applications de coupe à grande vitesse et à haut rendement.

Le développement de ces matériaux de revêtement avancés a permis de relever un défi de longue date dans l'industrie, à savoir le problème de la faible durée de vie des outils dans des conditions de résistance élevée. En tirant parti des forces combinées des procédés HTCVD et MTCVD, les fabricants ont pu créer des revêtements qui résistent aux rigueurs de la coupe lourde d'acier allié, de la coupe à sec et d'autres scénarios de traitement mécanique exigeants. Cette avancée a suscité une grande attention et est maintenant largement adoptée dans l'industrie des outils en carbure revêtus, où son impact a été particulièrement important.

Le procédé MTCVD lui-même fonctionne dans une plage de température spécifique, généralement entre 700 et 900°C, sous des pressions de réaction de dépôt contrôlées de 2X10^3 à 2X10^4 Pa. Les gaz de réaction primaires, tels que CH3CN, TiCl4 et H2, sont soigneusement dosés dans un rapport de 0,01:0,02:1, et le processus de dépôt peut durer de 1 à 4 heures. Ce contrôle méticuleux des paramètres du procédé garantit la formation de revêtements de haute qualité, à la fois durables et efficaces.

En résumé, le MTCVD représente une avancée significative dans le domaine du dépôt chimique en phase vapeur, offrant une solution robuste pour améliorer la durée de vie des outils dans les applications de coupe à grande vitesse. Sa mise en œuvre réussie dans l'industrie souligne le potentiel d'innovation et d'amélioration continues des technologies de revêtement.

Dépôt chimique en phase vapeur de composés organo-métalliques (MOCVD)

Le dépôt chimique en phase vapeur de composés organo-métalliques (MOCVD), souvent appelé épitaxie en phase vapeur de composés organo-métalliques (MOVPE), est une technologie sophistiquée de croissance épitaxiale en phase vapeur qui a révolutionné l'industrie des semi-conducteurs. Cette technique s'appuie sur l'utilisation de composés organiques des groupes III et II, ainsi que d'hydrures des groupes V et VI, en tant que sources primaires pour la croissance des cristaux. Par le biais d'une réaction de décomposition thermique, ces matériaux subissent une épitaxie en phase vapeur sur un substrat, ce qui facilite la croissance de divers semi-conducteurs composés Ⅲ-V et Ⅱ-VI et de leurs solutions solides multicouches sous la forme de minces matériaux monocristallins.

L'une des principales caractéristiques de la MOCVD est son adaptabilité, qui lui permet de produire un large éventail de matériaux semi-conducteurs et de structures hétérogènes. Par rapport à d'autres méthodes de dépôt, la MOCVD offre un débit plus élevé, ce qui est un facteur critique dans la production de dispositifs semi-conducteurs composés tels que les LED à haute luminosité (HBLED). La capacité de cette technologie à contrôler la température du support/de la fente de la plaquette, l'épaisseur du film, la tension du film et la courbure de la plaquette grâce à des mécanismes de rétroaction en temps réel garantit la production de films de haute qualité avec des performances supérieures.

En substance, le MOCVD représente une avancée significative dans la croissance épitaxiale en phase vapeur, combinant précision et efficacité pour répondre aux exigences rigoureuses de la fabrication moderne de semi-conducteurs.

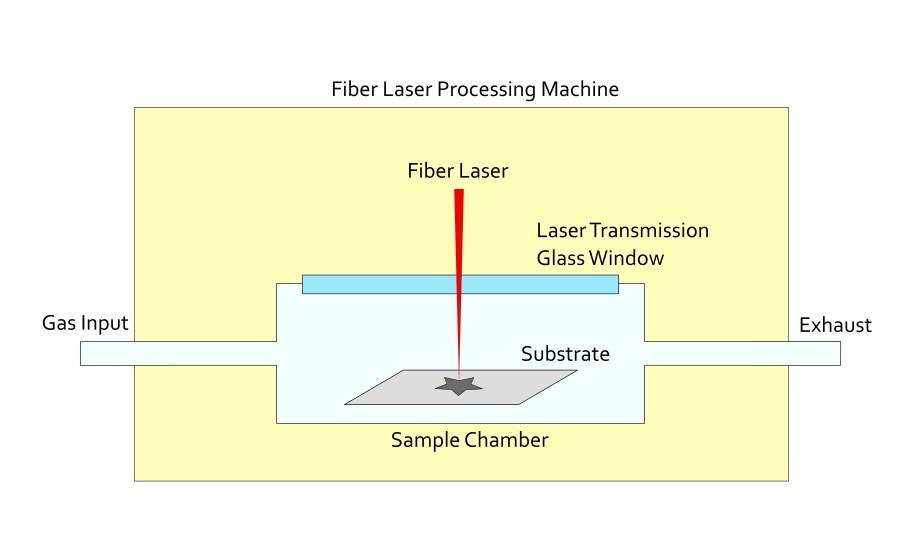

Dépôt chimique en phase vapeur induit par laser (LCVD)

Le dépôt chimique en phase vapeur induit par laser (LCVD) est une technique sophistiquée qui exploite l'énergie photonique d'un faisceau laser pour initier et faciliter les réactions chimiques en phase vapeur. Cette méthode est particulièrement avantageuse car elle permet d'abaisser considérablement la température du substrat par rapport aux procédés traditionnels de dépôt chimique en phase vapeur (CVD). En réduisant la température, le LCVD évite les dommages thermiques au substrat, ce qui permet de synthétiser des couches minces sur des matériaux incapables de résister à des températures élevées.

La LCVD fonctionne selon deux mécanismes principaux : photolytique et pyrolytique. Dans le cas de la LCVD photolytique, l'énergie du faisceau laser focalisé est absorbée par les gaz réactifs, ce qui entraîne leur décomposition et le dépôt ultérieur d'atomes ou de molécules solides sur le substrat. Ce processus dépend fortement du matériau et utilise généralement des lasers UV tels que Ar+, ArF et KrF.

D'autre part, le LCVD pyrolytique implique que le faisceau laser irradie des zones spécifiques du substrat, augmentant localement la température jusqu'à un point où la décomposition du gaz se produit, conduisant à la formation d'une couche solide. Cette méthode utilise généralement des lasers infrarouges à ondes continues comme le CO2 et le Nd:YAG, offrant l'avantage d'un chauffage localisé, ce qui permet d'obtenir des résolutions plus fines, jusqu'à 5 μm.

Le système LCVD se compose généralement d'une chambre équipée d'entrées pour les gaz réactifs. Le faisceau laser, lorsqu'il est focalisé, décompose ces gaz pour former des dépôts métalliques et céramiques sur le substrat. La nature localisée du chauffage laser permet la création de motifs et l'écriture directe en déplaçant le faisceau laser par rapport au substrat. Cette capacité est particulièrement utile pour créer des dessins et des structures complexes, ce qui élargit les applications du LCVD dans diverses industries.

En résumé, le LCVD se distingue par sa capacité à déposer des couches minces avec un impact thermique minimal, offrant précision et polyvalence dans la synthèse des matériaux. Son double mécanisme de processus photolytique et pyrolytique renforce encore son applicabilité, ce qui en fait un outil précieux tant pour la recherche que pour l'industrie.

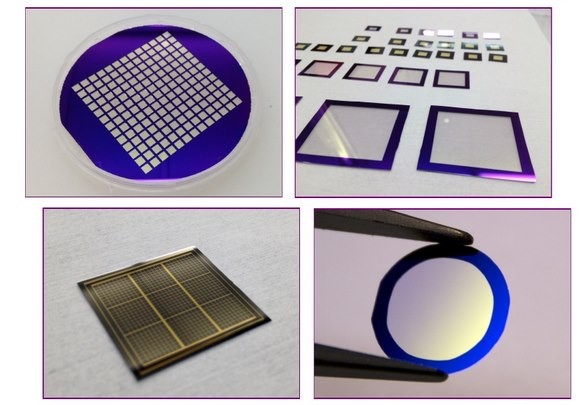

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire