Introduction au dépôt chimique en phase vapeur (CVD)

Aperçu des méthodes modernes de préparation des films

Les méthodes modernes de préparation des films englobent une variété de techniques sophistiquées, chacune ayant ses propres applications et avantages. Parmi ces techniques, citonsle dépôt physique en phase vapeur (PVD),le dépôt chimique en phase vapeur (CVD)et le dépôt chimique en phase vapeur par plasma (CVD).dépôt chimique en phase vapeur par plasma (PCVD) se distinguent comme étant les plus importants.

Le dépôt chimique en phase vapeur (CVD) est particulièrement remarquable pour sa capacité à générer des substances solides par le biais de réactions chimiques dans l'atmosphère. Ce processus implique le dépôt de ces substances sur la surface d'un substrat solide chauffé. La polyvalence du dépôt en phase vapeur est évidente dans sa capacité à déposer une large gamme de matériaux, des films métalliques aux couches céramiques complexes, dans diverses conditions telles que la pression atmosphérique, le vide ou même des environnements à pression négative.

L'un des principaux avantages du dépôt en phase vapeur est sa capacité à produire des films uniformes de haute qualité sur des substrats de formes et de tailles diverses, ce qui en fait une méthode privilégiée dans des secteurs allant de la microélectronique aux outils de coupe. L'adaptabilité de la méthode permet un contrôle précis de la composition chimique des films déposés, ce qui permet de créer des dépôts à gradient ou des couches de placage mixtes, qui sont essentiels pour améliorer les propriétés des matériaux dans des applications spécifiques.

En outre, les progrès de la technologie CVD, tels quele dépôt chimique en phase vapeur de composés organo-métalliques (MOCVD) etdépôt chimique en phase vapeur assisté par plasma (PECVD)ont encore élargi ses capacités. La technique MOCVD, par exemple, utilise des composés métallo-organiques volatils à basse température, ce qui la rend idéale pour la production de dispositifs semi-conducteurs tels que les lasers et les diodes électroluminescentes. La PECVD, quant à elle, introduit du plasma dans le réacteur de dépôt, ce qui réduit considérablement la température requise et élargit le champ d'application de la CVD.

En résumé, les méthodes modernes de préparation des films, en particulier la CVD, représentent une pierre angulaire dans le développement des matériaux avancés, offrant une précision et une adaptabilité inégalées dans de nombreux secteurs industriels.

Méthode de préparation largement utilisée

Le dépôt chimique en phase vapeur (CVD) est la méthode de préparation la plus répandue dans le domaine des matériaux en couches minces, en raison de son cadre technique bien développé et de ses recherches approfondies. Cette méthode est essentielle pour la purification des substances et la préparation d'une gamme variée de matériaux inorganiques en couches minces, y compris les structures monocristallines, polycristallines et vitreuses.

La polyvalence du dépôt en phase vapeur est encore soulignée par sa capacité à déposer des films métalliques, des films non métalliques, des films d'alliages multicomposants et des couches de céramique ou de composés. Cette large applicabilité garantit que le dépôt en phase vapeur peut s'adapter à diverses formes complexes de pièces, tout en maintenant une épaisseur de film uniforme et une qualité de couche stable.

En outre, la capacité du dépôt en phase vapeur à fonctionner dans différentes conditions - pression atmosphérique, vide ou même pression négative - permet une plus grande flexibilité dans la synthèse des matériaux. L'adaptabilité de la méthode à différentes températures, pressions et méthodes d'activation, telles que l'activation par plasma, l'activation thermique et l'activation par lumière ultraviolette, souligne son utilité globale dans la science des matériaux.

En résumé, la maturité et l'adaptabilité du dépôt chimique en phase vapeur en font la méthode de choix pour un large éventail d'applications, des outils de coupe à la microélectronique, garantissant des résultats cohérents et de haute qualité dans diverses industries.

Principe du dépôt chimique en phase vapeur

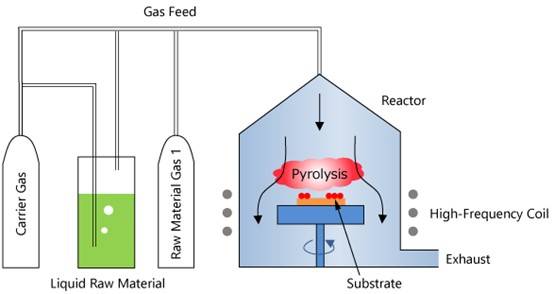

Processus de dépôt chimique en phase vapeur

Le processus fondamental du dépôt chimique en phase vapeur (CVD) commence par l'introduction de deux ou plusieurs matières premières gazeuses dans un environnement contrôlé appelé chambre de réaction. Dans cette chambre, une série de réactions chimiques complexes se produisent entre les gaz, conduisant à la formation d'un nouveau matériau. Ce nouveau matériau se précipite et adhère à la surface d'un substrat, qui est généralement un matériau solide. Le rôle du substrat est crucial, car il fournit la surface sur laquelle le matériau souhaité est déposé, le transformant en une couche ou un revêtement fonctionnel.

Au cours du processus de dépôt en phase vapeur, les matières premières gazeuses subissent une transformation par le biais de réactions chimiques, qui peuvent être influencées par divers facteurs tels que la température, la pression et la présence de catalyseurs. Ces réactions produisent non seulement le matériau souhaité, mais aussi des sous-produits, généralement sous forme gazeuse. Ces sous-produits sont efficacement éliminés de la chambre de réaction, ce qui garantit qu'ils n'interfèrent pas avec le processus de dépôt ou la qualité du produit final.

Le dépôt en phase vapeur est une technique très polyvalente qui permet de produire une large gamme de matériaux, notamment des métaux, des céramiques et des composites. Cette polyvalence est en partie due à la nature des réactifs gazeux utilisés dans le processus. Les gaz peuvent être contrôlés avec précision pour obtenir des compositions chimiques et des propriétés spécifiques dans le matériau déposé. Par exemple, dans l'industrie des semi-conducteurs, le dépôt en phase vapeur est largement utilisé pour déposer des couches de silicium, de dioxyde de silicium et d'autres matériaux essentiels à la fabrication de circuits intégrés.

En outre, le dépôt en phase vapeur n'est pas limité aux applications industrielles ; il a également trouvé sa place dans la production de diamants synthétiques. En contrôlant soigneusement les réactions chimiques et les conditions à l'intérieur de la chambre de réaction, les fabricants peuvent créer des films de diamant dont les propriétés rivalisent avec celles des diamants naturels. Cette application souligne l'adaptabilité et le potentiel du dépôt en phase vapeur dans la science et l'ingénierie des matériaux.

En résumé, le procédé CVD est une méthode sophistiquée qui exploite les réactions chimiques entre des matières premières gazeuses pour déposer un nouveau matériau sur un substrat. Ce procédé se caractérise par sa précision, sa polyvalence et sa capacité à produire des revêtements et des matériaux de haute qualité dans une large gamme d'applications.

Étapes de la réaction

Le processus de base du dépôt chimique en phase vapeur (CVD) peut être décomposé en quatre étapes distinctes qui, ensemble, facilitent le dépôt d'un nouveau matériau sur un substrat. Ces étapes sont essentielles pour comprendre comment le dépôt chimique en phase vapeur permet d'obtenir des revêtements polyvalents et précis.

-

Diffusion du gaz de réaction à la surface du substrat: Le processus commence par l'introduction des gaz de réaction dans la chambre de réaction. Ces gaz doivent se diffuser dans l'atmosphère environnante pour atteindre la surface du substrat chauffé. Cette diffusion est influencée par des facteurs tels que la concentration du gaz, la température et la géométrie de la chambre de réaction.

-

Adsorption du gaz de réaction à la surface du substrat: Une fois que les gaz de réaction atteignent la surface du substrat, ils y sont adsorbés. L'adsorption est un phénomène de surface où les molécules de gaz adhèrent au substrat, formant une monocouche. Cette étape est cruciale car elle jette les bases des réactions chimiques ultérieures.

-

Réaction chimique à la surface du matériau: Les gaz adsorbés subissent ensuite une réaction chimique à la surface du substrat. Cette réaction implique généralement la formation de nouvelles liaisons chimiques, conduisant à la création d'un matériau solide qui formera finalement le revêtement. La nature de cette réaction peut varier considérablement en fonction des gaz spécifiques et des conditions utilisées.

-

Désorption des sous-produits gazeux: Au fur et à mesure que la réaction chimique progresse, elle produit des sous-produits gazeux. Ces sous-produits doivent être efficacement éliminés de la surface du matériau afin d'éviter toute interférence avec le processus de dépôt en cours. La désorption, c'est-à-dire le processus par lequel ces gaz quittent la surface, est facilitée par la température et la pression dans la chambre de réaction.

Chacune de ces étapes est minutieusement contrôlée pour garantir la qualité et l'uniformité du film déposé. L'interaction entre la diffusion, l'adsorption, la réaction chimique et la désorption fait du dépôt en phase vapeur une méthode très efficace pour produire des revêtements de haute performance.

Caractéristiques de la méthode de dépôt chimique en phase vapeur

Polyvalence des dépôts

Le dépôt chimique en phase vapeur (CVD) se distingue par sa remarquable polyvalence dans le dépôt d'un large éventail de matériaux. Cette méthode permet de former non seulement des films métalliques, mais aussi des films non métalliques, des films d'alliages à plusieurs composants et même des couches de céramiques ou de composés.

-

Films métalliques: Le dépôt en phase vapeur peut déposer une variété de films métalliques, y compris ceux fabriqués à partir de métaux précieux comme l'or, l'argent et le platine, ainsi que des métaux courants comme l'aluminium et le cuivre. Ces films métalliques sont souvent utilisés en électronique pour leur conductivité électrique élevée et en catalyse en raison de leur forte activité catalytique.

-

Films non métalliques: Les films non métalliques, tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), peuvent également être produits par CVD. Ces films sont essentiels en microélectronique pour leurs propriétés diélectriques et en optique pour leur transparence et le contrôle de l'indice de réfraction.

-

Films d'alliages multi-composants: La CVD permet de créer des films d'alliages complexes, tels que les alliages nickel-tungstène (Ni-W) et titane-silicium (Ti-Si). Ces alliages sont connus pour leur grande solidité et leur résistance à l'usure et à la corrosion, ce qui les rend idéaux pour les outils de coupe et les revêtements résistants à l'usure.

-

Couches céramiques et composées: Les couches céramiques, notamment l'oxyde d'aluminium (Al₂O₃) et l'oxyde de zirconium (ZrO₂), peuvent être déposées par dépôt en phase vapeur. Ces matériaux sont appréciés pour leur dureté et leur stabilité thermique, et sont souvent utilisés dans des applications à haute température telles que les composants aérospatiaux. Les couches composées, telles que le carbure de silicium (SiC), offrent une combinaison unique de propriétés, notamment une conductivité thermique élevée et une inertie chimique, ce qui permet de les utiliser dans des environnements difficiles.

La polyvalence de la technique CVD ne se limite pas aux types de matériaux qu'elle permet de déposer. Elle permet également un contrôle précis de la composition et de la structure de ces dépôts, ce qui permet de créer des revêtements à gradients et des couches de placage mixtes. Cette flexibilité fait du dépôt en phase vapeur un outil indispensable dans diverses industries, de la microélectronique à l'aérospatiale.

Conditions de dépôt

Le dépôt chimique en phase vapeur (CVD) peut être réalisé dans diverses conditions atmosphériques, y compris la pression atmosphérique, le vide et même la pression négative. Chacune de ces conditions offre des avantages et des défis uniques dans le processus de dépôt.

Le dépôt en phase vapeur sous pression atmosphérique (APCVD) est une méthode simple qui fonctionne dans des conditions atmosphériques standard. Cette méthode est relativement simple à mettre en œuvre et ne nécessite pas de systèmes de vide complexes, ce qui la rend rentable pour la production à grande échelle. Toutefois, la qualité et l'uniformité du film peuvent être compromises en raison de la pression plus élevée et du risque de réactions en phase gazeuse.

En revanche, la technique de dépôt chimique en phase vapeur à basse pression (LPCVD) fonctionne sous une pression réduite, généralement de l'ordre de 10 à 100 Pa. Cette méthode améliore considérablement l'uniformité et la qualité des films déposés. L'environnement à basse pression réduit les réactions en phase gazeuse, ce qui permet d'obtenir des couches de film plus propres et plus cohérentes. La LPCVD est particulièrement avantageuse pour les applications exigeant une précision et une uniformité élevées, comme dans l'industrie des semi-conducteurs.

Le dépôt en phase vapeur sous vide, qui peut être considéré comme un sous-ensemble du dépôt en phase vapeur sous vide, fonctionne à des pressions encore plus basses, souvent inférieures à 10 Pa. Cette réduction extrême de la pression minimise les collisions entre les gaz, ce qui permet de déposer des films ultra-purs et de haute qualité. La CVD sous vide est la méthode privilégiée pour les applications exigeant les normes les plus élevées en matière de qualité des films, telles que la production de composants électroniques avancés et de revêtements optiques.

Le choix des conditions de dépôt dépend des exigences spécifiques de l'application, notamment des propriétés souhaitées du film, de l'échelle de production et des considérations de coût. Chaque méthode a son propre ensemble de compromis, et la sélection de la condition appropriée est cruciale pour obtenir les meilleurs résultats en dépôt chimique en phase vapeur (CVD).

Contrôle de la composition

La composition chimique du revêtement lors du dépôt chimique en phase vapeur (CVD) peut être minutieusement contrôlée en ajustant la composition de la phase gazeuse. Cette flexibilité permet de créer des dépôts en gradient ou des couches de placage mixtes, ce qui est essentiel pour adapter les revêtements à des applications spécifiques. Par exemple, en variant le mélange gazeux, on peut obtenir des revêtements présentant différents degrés de dureté, de conductivité ou de résistance thermique, ce qui accroît la polyvalence et l'applicabilité de la technologie CVD.

Ce contrôle de la composition ne consiste pas simplement à modifier la phase gazeuse, mais implique une compréhension approfondie des réactions chimiques qui se produisent dans la chambre de réaction. La capacité à manipuler ces réactions permet de déposer des films d'alliage à plusieurs composants, des couches de céramique et même des structures composées complexes. Cette précision est particulièrement précieuse dans des industries telles que la microélectronique, où l'uniformité et les propriétés spécifiques du revêtement peuvent avoir un impact significatif sur les performances des dispositifs à semi-conducteurs.

En outre, le contrôle de la composition chimique s'étend à la capacité de déposer des revêtements sur des pièces de formes diverses et complexes, en garantissant une épaisseur de film uniforme et une qualité de couche stable. Cette capacité est cruciale pour les applications dans les outils de coupe, les revêtements résistants à l'usure et les pièces mécaniques, où l'intégrité et la performance du revêtement affectent directement la longévité et l'efficacité des composants.

En résumé, le contrôle de la composition dans le procédé CVD est un outil puissant qui permet de créer des revêtements sur mesure, répondant aux exigences diverses et rigoureuses des applications industrielles modernes.

Uniformité et qualité

Le dépôt chimique en phase vapeur (CVD) excelle dans sa capacité à revêtir des pièces de formes complexes et variées, en garantissant une épaisseur de film uniforme et en maintenant une qualité de couche stable. Cette uniformité est cruciale pour les applications où la précision et l'uniformité sont primordiales, comme dans les industries de la microélectronique et des outils de coupe.

Le procédé CVD implique l'introduction de plusieurs matières premières gazeuses dans une chambre de réaction. Ces gaz subissent une réaction chimique pour former un nouveau matériau qui se dépose sur la surface du substrat. Cette méthode permet un contrôle précis de l'épaisseur et de la composition du film déposé, ce qui est essentiel pour obtenir des revêtements uniformes sur des pièces complexes.

En outre, la CVD peut être réalisée dans différentes conditions, notamment à la pression atmosphérique, sous vide ou même sous pression négative. Généralement, le dépôt sous vide permet d'obtenir des couches de film de meilleure qualité en raison d'une contamination réduite et d'un meilleur contrôle de l'environnement réactionnel. Cette flexibilité des conditions de dépôt contribue en outre à la cohérence et à la fiabilité du processus de revêtement.

En résumé, la capacité du dépôt chimique en phase vapeur à traiter des géométries complexes tout en maintenant une épaisseur de film uniforme et des couches de film de haute qualité en fait une méthode privilégiée dans de nombreuses applications industrielles.

Classification des méthodes de dépôt chimique en phase vapeur

Classification basée sur la température

Les méthodes de dépôt chimique en phase vapeur peuvent être classées en fonction des plages de température auxquelles elles fonctionnent. Cette classification permet de comprendre les applications spécifiques et les limites de chaque méthode. La classification en fonction de la température peut être divisée en trois catégories : basse température, température moyenne et haute température.

-

CVD à basse température (200~500℃): Cette méthode est particulièrement avantageuse pour les applications où le matériau du substrat ne peut pas supporter des températures élevées. Le dépôt en phase vapeur à basse température est souvent utilisé pour le dépôt de matériaux organiques et polymères, ainsi que de certains films métalliques. La température réduite minimise les dommages thermiques causés au substrat, ce qui la rend appropriée pour les matériaux délicats comme les semi-conducteurs et certains polymères.

-

CVD à température moyenne (500~1000℃): Cette gamme est polyvalente et couramment utilisée pour le dépôt d'une grande variété de matériaux, notamment le silicium, le dioxyde de silicium et les nitrures. La plage de température moyenne permet à des réactions chimiques plus complexes de se produire, conduisant à la formation de revêtements plus denses et plus adhérents. Cette méthode est largement utilisée dans l'industrie des semi-conducteurs pour la production de circuits intégrés de haute qualité.

-

CVD à haute température (1000~1300℃): Le dépôt en phase vapeur à haute température est employé pour les matériaux qui nécessitent des températures élevées pour obtenir les réactions chimiques et les transformations de phase nécessaires. Cette méthode est particulièrement utile pour le dépôt de matériaux réfractaires comme le nitrure de titane et le tungstène. Les températures élevées garantissent la formation de revêtements hautement cristallins et denses, qui sont essentiels pour les applications nécessitant des propriétés mécaniques et thermiques supérieures.

Chaque plage de température présente un ensemble unique d'avantages et de défis, ce qui les rend adaptées à différents types d'applications. Il est essentiel de comprendre ces distinctions pour optimiser le procédé CVD en fonction des exigences spécifiques des matériaux et des besoins de l'industrie.

Classification basée sur la pression

Les techniques de dépôt chimique en phase vapeur (CVD) peuvent être classées en fonction des conditions de pression dans lesquelles elles fonctionnent, en distinguant principalement le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) et le dépôt chimique en phase vapeur à basse pression (LPCVD). Ces classifications sont cruciales car elles influencent considérablement le processus de dépôt, la qualité du film et les applications pour lesquelles elles sont le mieux adaptées.

-

Dépôt en phase vapeur sous pression atmosphérique (APCVD): Cette méthode fonctionne dans des conditions atmosphériques standard, ce qui la rend plus simple et moins coûteuse à mettre en œuvre. La pression élevée permet des taux de réaction plus rapides et un débit plus élevé, ce qui est avantageux pour les applications industrielles à grande échelle. Cependant, la contrepartie réside dans le risque d'une épaisseur de film non uniforme et la présence de contaminants particulaires en raison de l'absence de vide.

-

CVD à basse pression (LPCVD): La LPCVD fonctionne sous une pression réduite, généralement dans un environnement sous vide. Cette pression plus faible minimise les réactions en phase gazeuse et réduit la probabilité de formation de particules, ce qui permet d'obtenir des films plus purs et plus uniformes. La pression réduite permet également de mieux contrôler le processus de dépôt, ce qui rend le LPCVD idéal pour les applications nécessitant une épaisseur et une composition de film précises, comme en microélectronique et en science des matériaux avancés.

Le choix entre l'APCVD et la LPCVD dépend des exigences spécifiques de l'application, en tenant compte de facteurs tels que le coût, le débit et la qualité souhaitée du film déposé.

Classification basée sur la température des parois

Les méthodes de dépôt chimique en phase vapeur (CVD) peuvent être classées en fonction de la température de la paroi de la chambre de réaction, en distinguant principalement le CVD à paroi chaude et le CVD à paroi froide. Cette classification est cruciale car elle influence directement l'efficacité, l'uniformité et la qualité du processus de dépôt.

CVD à paroi chaude

Dans le procédé CVD à parois chaudes, l'ensemble de la chambre de réaction, y compris les parois, est maintenu à une température élevée. Ce chauffage uniforme garantit que les réactifs sont distribués et activés de manière homogène, ce qui permet un dépôt plus régulier sur le substrat. Les températures élevées facilitent la décomposition des précurseurs, ce qui favorise la formation de films de haute qualité présentant moins de défauts. Cette méthode est particulièrement avantageuse pour le dépôt de films complexes à plusieurs composants, car elle permet de mieux contrôler les réactions chimiques qui se produisent dans la chambre.

CVD en paroi froide

À l'inverse, la CVD en parois froides maintient les parois de la chambre à une température nettement inférieure à celle du substrat. Cette approche minimise les réactions indésirables sur les parois de la chambre, réduisant ainsi la contamination et améliorant la pureté du film déposé. Le dépôt en phase vapeur à parois froides est souvent préféré pour les substrats sensibles ou lors de l'utilisation de précurseurs très réactifs qui pourraient entraîner des réactions secondaires indésirables si les parois étaient chauffées. Malgré les températures plus basses des parois, le substrat lui-même est chauffé à la température de dépôt nécessaire, ce qui garantit que le processus de réaction se déroule efficacement.

Cette classification met en évidence l'importance de la gestion de la température dans les procédés CVD, en soulignant comment différents environnements thermiques peuvent être exploités pour obtenir des résultats de dépôt spécifiques.

Classification basée sur la méthode d'activation

Les méthodes de dépôt en phase vapeur peuvent être classées en fonction de la méthode d'activation de la réaction, qui influe considérablement sur l'efficacité et la qualité du processus de dépôt. Les principales méthodes d'activation sont l'activation par plasma, l'activation thermique et l'activation par lumière ultraviolette.

-

Activation par plasma (PECVD): Cette méthode implique l'utilisation du plasma pour augmenter la vitesse des réactions chimiques. Le PECVD (Plasma Enhanced Chemical Vapor Deposition) fonctionne dans des conditions de vide faible, ce qui réduit la température de dépôt et élargit la gamme des matériaux pouvant être déposés. Cette technique est particulièrement utile pour déposer des films sur des substrats sensibles à la température.

-

Activation thermique: Dans l'activation thermique, les réactions chimiques sont induites par la chaleur. Cette méthode nécessite généralement des températures plus élevées pour atteindre les taux de réaction nécessaires. Le dépôt en phase vapeur par procédé thermique est largement utilisé pour déposer des films de haute qualité, en particulier pour les matériaux qui nécessitent des températures élevées pour une cristallisation et une adhérence correctes.

-

Activation par lumière ultraviolette: La lumière ultraviolette (UV) peut être utilisée pour activer les réactifs et lancer ainsi le processus de dépôt. L'UV-CVD utilise l'énergie de la lumière UV pour rompre les liaisons chimiques et favoriser la réactivité à des températures plus basses que l'activation thermique. Cette méthode est avantageuse pour le dépôt de couches minces sur des substrats qui ne peuvent pas supporter des charges thermiques élevées.

Chaque méthode d'activation a ses propres avantages et est choisie en fonction des exigences spécifiques du processus de dépôt, telles que le matériau du substrat, les propriétés souhaitées du film et les contraintes opérationnelles.

Nouvelles technologies de dépôt chimique en phase vapeur

Dépôt chimique en phase vapeur de composés organo-métalliques (MOCVD)

Le dépôt chimique en phase vapeur de composés organiques métalliques (MOCVD), également connu sous le nom de Metal Organic Vapor Phase Epitaxy (MOVPE), représente une avancée significative dans la technologie de croissance épitaxiale en phase vapeur. Cette méthode, qui a évolué à partir de l'épitaxie traditionnelle en phase vapeur (VPE), utilise des composés métallo-organiques volatils comme matériaux de base. Ces composés comprennent généralement des composés organiques des éléments des groupes III et II, ainsi que des hydrures des éléments des groupes V et VI. Par un processus de décomposition thermique, ces matériaux subissent une épitaxie en phase vapeur sur un substrat, ce qui facilite la croissance de divers semi-conducteurs composés III-V et II-VI et de leurs solutions solides multicouches sous forme de minces matériaux monocristallins.

La MOCVD se distingue par sa capacité à améliorer les performances et la qualité grâce à des outils compacts in situ, qui fournissent un retour d'information en temps réel pour un contrôle précis des paramètres tels que la température du support/de la fente de la plaquette, l'épaisseur du film, la contrainte du film/la courbure de la plaquette et les mesures de la surface. Ce niveau de contrôle est crucial pour la production de dispositifs semi-conducteurs de haute qualité, y compris les LED à haute luminosité (HBLED).

Par rapport à d'autres techniques de dépôt comme l'épitaxie par faisceaux moléculaires (MBE), la technique MOCVD offre un débit plus élevé, ce qui en fait le choix privilégié pour la production en masse de dispositifs semi-conducteurs composés. Sa polyvalence et son efficacité dans la production de structures complexes de semi-conducteurs ont consolidé son rôle dans l'industrie des semi-conducteurs, en particulier pour les dispositifs qui nécessitent un contrôle précis de la composition des matériaux et de l'épaisseur des couches.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne dans des conditions de vide réduit à l'intérieur d'un réacteur de dépôt, où il génère du plasma pour faciliter le processus de dépôt. Cette méthode réduit considérablement la température de dépôt requise par rapport aux techniques conventionnelles de dépôt chimique en phase vapeur (CVD). En tirant parti des électrons énergétiques du plasma, la PECVD renforce l'activation du processus de dépôt chimique en phase vapeur, réduisant ainsi l'énergie thermique traditionnellement nécessaire aux réactions chimiques de surface.

Cette innovation permet de déposer des couches minces uniformes et de haute qualité à des températures comprises entre 200 et 400 °C, contrairement aux températures plus élevées, généralement comprises entre 425 et 900 °C, requises pour le dépôt chimique en phase vapeur à basse pression (LPCVD). La réduction de la température requise élargit l'applicabilité de la technologie CVD, ce qui permet de revêtir une variété de substrats, y compris le verre optique, le silicium, le quartz et l'acier inoxydable, avec des matériaux tels que le nitrure de silicium, le silicium amorphe et le silicium microcristallin.

| Paramètre | PECVD | LPCVD |

|---|---|---|

| Température de traitement | 200-400°C | 425-900°C |

| Source d'énergie | Plasma (électrons énergétiques) | Énergie thermique |

| Adaptation aux substrats | Verre optique, silicium, quartz, acier inoxydable | Substrats à température généralement plus élevée |

| Dépôts typiques | Nitrure de silicium, silicium amorphe, silicium microcristallin | Varie selon l'application |

L'utilisation du plasma dans le procédé PECVD permet non seulement d'abaisser la température mais aussi d'augmenter les taux de dépôt, ce qui en fait une méthode privilégiée pour les applications nécessitant un contrôle précis des propriétés et de l'uniformité du film. Ce double avantage fait de la PECVD une technique polyvalente et efficace dans le domaine des technologies de dépôt de couches minces.

Principales applications de la PECVD

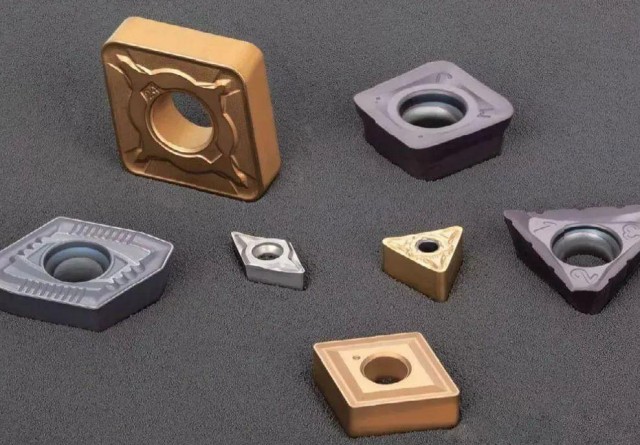

Application dans les outils de coupe

Les revêtements CVD sont devenus indispensables dans le domaine des outils de coupe, offrant une solution robuste aux défis de l'usure, de l'oxydation et de la corrosion. L'application de revêtements CVD dans les opérations de tournage, de fraisage et de perçage améliore considérablement la durée de vie et les performances des outils. Ces revêtements agissent comme une barrière protectrice, réduisant le contact direct entre l'outil et la pièce à usiner, minimisant ainsi l'usure.

Par exemple, au cours du processus de fraisage, l'environnement à haute température peut entraîner une oxydation rapide de l'arête de coupe. Les revêtements CVD, grâce à leur résistance supérieure à l'oxydation, empêchent cette dégradation, ce qui permet à l'outil de rester affûté et efficace plus longtemps. De même, dans les applications de forage, où les outils sont soumis à de fortes contraintes mécaniques et à des environnements corrosifs, les revêtements CVD offrent une résistance exceptionnelle à l'usure et à la corrosion, préservant ainsi l'intégrité et la fonctionnalité de l'outil.

La polyvalence des revêtements CVD est encore soulignée par leur capacité à s'adapter aux matériaux et aux applications spécifiques des outils de coupe. En ajustant la composition chimique de la phase gazeuse pendant le processus de dépôt, il est possible de créer des revêtements présentant divers degrés de dureté, de ténacité et de stabilité thermique. Cette adaptabilité garantit que les revêtements CVD peuvent être optimisés pour différents types d'outils de coupe, des plaquettes en carbure aux forets en acier à haute vitesse, offrant ainsi une solution complète aux divers défis rencontrés dans les applications d'outils de coupe.

Application dans le revêtement résistant à l'usure de pièces mécaniques

Les revêtements par dépôt chimique en phase vapeur (CVD) sont devenus indispensables pour améliorer la durabilité et les performances des pièces mécaniques soumises à une forte usure et à des frottements importants. Ces revêtements sont particulièrement efficaces dans des environnements où les matériaux traditionnels se dégradent rapidement, comme dans les moteurs automobiles, les machines industrielles et les processus de fabrication.

L'une des applications les plus remarquables du dépôt en phase vapeur dans ce domaine est le revêtement desegments de piston. Les températures et pressions élevées dans la chambre de combustion d'un moteur peuvent provoquer une usure rapide des segments de piston, ce qui réduit l'efficacité du moteur et augmente les coûts d'entretien. Les revêtements CVD constituent une couche robuste et résistante à l'usure qui peut supporter ces conditions difficiles, ce qui prolonge considérablement la durée de vie des segments de piston et réduit la fréquence des révisions du moteur.

De même,cylindres de moulage par injection bénéficient des revêtements CVD. Le moulage par injection implique l'injection à haute pression de plastique fondu dans un moule, un processus qui peut provoquer une usure importante des parois du cylindre. Les revêtements CVD offrent une adhérence et une résistance à l'usure supérieures, garantissant que les cylindres conservent leur intégrité et leur précision au cours d'une utilisation prolongée.

En ce qui concerne les arbres d'hélicearbres d'hélice extrudésles frottements continus et les contraintes mécaniques peuvent entraîner une dégradation rapide du matériau de l'arbre. Les revêtements CVD fournissent une couche protectrice qui non seulement améliore la résistance à l'usure, mais aussi la capacité de l'arbre à résister aux contraintes mécaniques, augmentant ainsi sa durée de vie opérationnelle.

RoulementsLes roulements, un autre composant essentiel des systèmes mécaniques, bénéficient également des revêtements CVD. Les roulements sont soumis à des forces de rotation et à des frottements constants, ce qui peut entraîner leur usure et leur défaillance. Le revêtement CVD offre une surface durable, à faible frottement, qui réduit l'usure et prolonge la durée de vie du roulement, ce qui permet d'obtenir des machines plus fiables et plus efficaces.

En résumé, les revêtements CVD font partie intégrante de l'amélioration de la résistance à l'usure et de la longévité des pièces mécaniques clés, garantissant qu'elles fonctionnent de manière optimale dans les applications industrielles et automobiles exigeantes.

Application dans la technologie microélectronique

Le dépôt chimique en phase vapeur (CVD) joue un rôle essentiel dans l'industrie microélectronique, en particulier dans la fabrication de dispositifs à semi-conducteurs et de circuits intégrés. L'une de ses principales applications est la préparation de films épitaxiaux de semi-conducteurs, qui sont essentiels pour créer des couches monocristallines de haute qualité qui peuvent être utilisées pour construire des composants électroniques sophistiqués. Ces films épitaxiaux sont essentiels pour améliorer les performances et la fiabilité des dispositifs semi-conducteurs.

Outre la préparation de films épitaxiaux, la CVD est largement utilisée pour la création d'éléments de diffusion de jonctions P-N. Ces éléments sont fondamentaux pour le fonctionnement des semi-conducteurs. Ces éléments sont fondamentaux pour le fonctionnement des diodes, des transistors et d'autres dispositifs à semi-conducteurs. En contrôlant précisément le processus de dépôt, la CVD garantit que les jonctions P-N sont formées avec les caractéristiques nécessaires, telles que des niveaux de dopage uniformes et des interfaces nettes, qui sont cruciales pour un fonctionnement efficace du dispositif.

L'isolation diélectrique est un autre domaine dans lequel la technologie CVD se distingue. Dans la fabrication des semi-conducteurs, l'isolation diélectrique est utilisée pour isoler électriquement différentes régions d'une puce, empêchant ainsi les interactions électriques indésirables et garantissant un fonctionnement stable. La technique CVD permet de déposer des matériaux diélectriques de haute qualité, tels que le dioxyde de silicium, dotés d'excellentes propriétés isolantes et d'une épaisseur uniforme, ce qui est essentiel pour maintenir l'intégrité du circuit intégré.

En outre, la CVD est utilisée dans la fabrication de masques de diffusion, qui servent à introduire sélectivement des dopants dans les matériaux semi-conducteurs. Ces masques sont essentiels pour créer des motifs précis sur la surface des semi-conducteurs, ce qui permet la formation de circuits complexes avec une grande précision. La capacité du dépôt en phase vapeur à déposer des matériaux dont la composition et l'épaisseur sont contrôlées en fait un choix idéal pour cette application, garantissant que les masques de diffusion sont à la fois efficaces et fiables.

Dans l'ensemble, la polyvalence et la précision du dépôt en phase vapeur en font un outil indispensable dans l'industrie microélectronique, permettant la production de dispositifs semi-conducteurs avancés et de circuits intégrés aux performances et à la fiabilité supérieures.

Application à la technologie supraconductrice

Le dépôt chimique en phase vapeur (CVD) joue un rôle essentiel dans la fabrication de matériaux supraconducteurs, en particulier dans la synthèse de composés tels que le Nb3Sn. Cette méthode permet de créer des films supraconducteurs denses, hautement contrôlés et dotés de propriétés mécaniques supérieures. La précision offerte par la CVD garantit que les matériaux obtenus présentent des caractéristiques supraconductrices cohérentes et fiables, qui sont cruciales pour les applications dans les aimants à haut champ et d'autres technologies critiques.

L'un des principaux avantages du dépôt en phase vapeur pour les matériaux supraconducteurs est sa capacité à produire des films d'une uniformité et d'une densité exceptionnelles. Ceci est particulièrement important dans les applications supraconductrices où même des défauts mineurs peuvent entraîner une dégradation significative des performances. L'environnement contrôlé du dépôt en phase vapeur permet de réguler avec précision les mélanges de gaz et les conditions de réaction, ce qui permet de produire des films non seulement denses, mais aussi d'une excellente résistance mécanique et d'une grande stabilité.

En outre, la polyvalence de la CVD s'étend au dépôt de films d'alliages multicomposants, ce qui est essentiel pour créer des matériaux supraconducteurs complexes aux propriétés personnalisées. Cette capacité permet aux chercheurs d'ajuster avec précision la température de transition supraconductrice, la densité de courant critique et d'autres paramètres clés pour répondre aux exigences d'applications spécifiques.

En résumé, le rôle de la CVD dans la technologie supraconductrice est indispensable, car elle offre une approche robuste et flexible pour la production de matériaux supraconducteurs de haute qualité qui sont essentiels pour faire progresser diverses applications technologiques.

Application dans d'autres domaines

Le dépôt chimique en phase vapeur (CVD) étend son utilité au-delà des applications industrielles traditionnelles et joue un rôle important dans divers domaines tels que l'optique et les procédés de fabrication. Dans le domaine de l'optique, le dépôt en phase vapeur est essentiel pour préparer les films de diamant, qui sont réputés pour leur résistance exceptionnelle aux chocs thermiques et aux radiations. Ces propriétés rendent les films de diamant idéaux pour une utilisation dans des environnements soumis à de fortes contraintes, tels que ceux rencontrés dans les applications aérospatiales et nucléaires.

En outre, la CVD joue un rôle crucial dans la fabrication des moules d'emboutissage, où elle assure un revêtement et une adhérence uniformes. Cette application est particulièrement vitale dans les industries qui exigent des revêtements précis et constants, comme dans la production de fibres optiques et de composants de haute précision. L'uniformité et la qualité des revêtements déposés par CVD contribuent de manière significative à la durabilité et aux performances de ces composants, ce qui souligne l'applicabilité et la polyvalence de la technologie CVD.

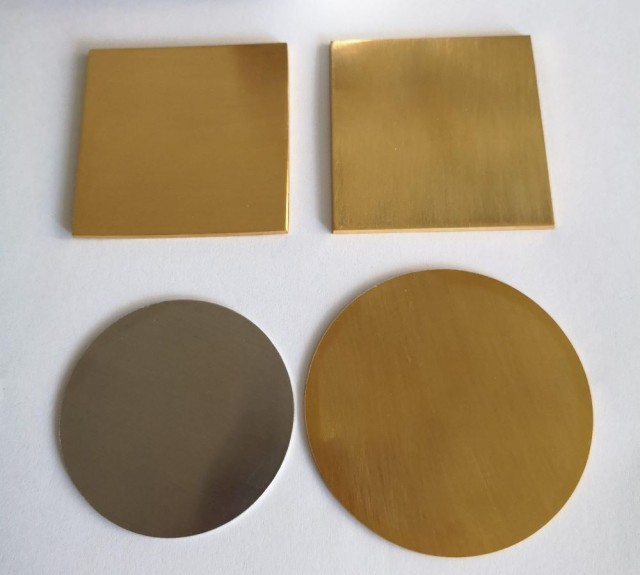

Application du dépôt en phase vapeur dans les matériaux à base de métaux précieux

Production de films de métaux précieux

Le dépôt chimique en phase vapeur (CVD) est une technique polyvalente qui excelle dans la production de films de métaux précieux, offrant une série de propriétés avantageuses qui rendent ces films hautement souhaitables dans diverses applications industrielles. L'un des principaux avantages du dépôt en phase vapeur pour les films de métaux précieux est leur exceptionnelle résistance à l'oxydation. Cette propriété garantit que les films restent stables et fonctionnels dans des conditions environnementales difficiles, telles que des températures élevées et des atmosphères corrosives.

Outre leur résistance à l'oxydation, les films de métaux précieux produits par CVD présentent une conductivité électrique élevée. Ils sont donc idéaux pour une utilisation dans des dispositifs électroniques où une transmission électrique efficace est cruciale. La conductivité des films est maintenue même dans des conditions extrêmes, ce qui permet d'obtenir des performances fiables dans des environnements statiques et dynamiques.

En outre, ces films possèdent une forte activité catalytique, une caractéristique particulièrement précieuse dans les réactions chimiques où les catalyseurs sont nécessaires pour faciliter ou accélérer les processus. La surface élevée et la distribution uniforme des métaux précieux dans les films améliorent leur efficacité catalytique, ce qui les rend efficaces dans une large gamme d'applications, des convertisseurs catalytiques automobiles au traitement chimique industriel.

| Propriété | Avantage |

|---|---|

| Résistance à l'oxydation | Assure la stabilité dans des conditions difficiles |

| Conductivité électrique | Idéale pour les appareils électroniques, maintient l'efficacité dans des conditions extrêmes |

| Activité catalytique | Améliore l'efficacité des réactions chimiques |

La capacité de produire des films avec ces propriétés combinées par CVD souligne l'importance de cette technologie dans le domaine des matériaux à base de métaux précieux. Cette méthode garantit non seulement la qualité et l'homogénéité des films, mais permet également un contrôle précis de leur composition et de leur épaisseur, ce qui en fait un choix privilégié pour les applications industrielles de pointe.

Production de revêtements à haute température à base d'iridium, un métal noble

Le travail de pionnier de la NASA dans la production de revêtements d'iridium à haute température pour les tuyères composites a démontré les capacités exceptionnelles du dépôt chimique en phase vapeur (CVD) dans ce domaine. En tirant parti de la CVD, la NASA a non seulement atteint des taux de dépôt élevés, mais a également optimisé l'efficacité du processus de revêtement, garantissant ainsi que les couches d'iridium sont à la fois durables et efficaces.

L'iridium, connu pour sa résistance exceptionnelle aux températures élevées et à la corrosion, est un matériau idéal pour les applications aérospatiales où les composants sont exposés à des conditions extrêmes. Le procédé CVD permet un contrôle précis des paramètres de dépôt, ce qui permet de créer des couches d'iridium uniformes et de haute qualité sur des géométries complexes telles que les tuyères en composite.

Le succès de cette application souligne la polyvalence et la robustesse de la technologie CVD, qui peut être adaptée à divers revêtements de métaux précieux, chacun répondant à des exigences de performance spécifiques. Cette adaptabilité témoigne du potentiel plus large de la technologie CVD dans l'industrie aérospatiale et au-delà, où la résistance aux hautes températures et l'intégrité des matériaux sont primordiales.

Dépôt chimique en phase vapeur de palladium

Le dépôt chimique en phase vapeur (CVD) est une technique polyvalente utilisée pour fabriquer des couches ou des films minces de palladium. Ces films de palladium sont réputés pour leurs capacités exceptionnelles d'adsorption de l'hydrogène, ce qui les rend indispensables dans le domaine des équipements de purification de l'hydrogène. Le procédé consiste à introduire des précurseurs gazeux dans une chambre de réaction, où ils subissent une série de réactions chimiques pour former une couche solide de palladium sur un substrat chauffé.

L'une des caractéristiques principales des films de palladium produits par CVD est leur surface élevée, qui améliore considérablement leurs propriétés d'adsorption de l'hydrogène. Cette caractéristique est particulièrement importante dans les systèmes de purification de l'hydrogène, où des cycles d'adsorption et de désorption efficaces sont essentiels pour maintenir des taux de purification élevés. L'uniformité et la qualité des films de palladium garantissent des performances constantes dans diverses conditions opérationnelles, ce qui prolonge la durée de vie de l'équipement.

Outre leur application dans la purification de l'hydrogène, les films de palladium préparés par dépôt en phase vapeur sont également utilisés dans les convertisseurs catalytiques et les piles à combustible. Les puissants effets d'adsorption du palladium sur l'hydrogène facilitent non seulement la purification, mais jouent également un rôle essentiel dans les réactions catalytiques, améliorant ainsi l'efficacité globale de ces systèmes. La possibilité de contrôler précisément l'épaisseur et la composition des films de palladium par dépôt chimique en phase vapeur permet des applications sur mesure, ce qui en fait une méthode privilégiée dans le domaine de l'ingénierie des matériaux avancés.

Les avantages de l'utilisation du dépôt chimique en phase vapeur pour le dépôt de palladium vont au-delà des applications liées à l'hydrogène. La capacité de la méthode à produire des films uniformes de haute qualité sur des formes et des substrats complexes garantit sa large applicabilité dans divers secteurs industriels. En outre, le processus peut être mené dans différentes conditions de température et de pression, ce qui permet de répondre avec souplesse aux exigences d'applications spécifiques. Cette adaptabilité souligne l'importance du dépôt en phase vapeur dans la production de films de palladium, qui continuent à trouver des utilisations nouvelles et innovantes dans divers domaines.

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Articles associés

- Dépôt chimique en phase vapeur (CVD) du graphène Défis et solutions

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Comment le revêtement CVD peut vous aider à atteindre une pureté et une densité élevées

- Maîtriser les jauges d'épaisseur de revêtement portatives : Un guide complet pour les applications industrielles et automobiles