Introduction aux fours rotatifs et aux fours de laboratoire

Les fours rotatifs et les fours de laboratoire constituent l'épine dorsale des processus industriels modernes, favorisant l'efficacité et l'innovation dans divers secteurs. Dans cette introduction, nous nous penchons sur leurs rôles essentiels, les fours rotatifs facilitant les réactions en flux continu tandis que les fours de laboratoire permettent des traitements thermiques précis. Ensemble, ils optimisent les processus de traitement thermique, offrant des solutions personnalisées adaptées aux besoins spécifiques de diverses industries. Rejoignez-nous pour découvrir comment ces technologies révolutionnent la production, de la fabrication de produits à base de carbone tels que le biochar et le charbon actif à la récupération de métaux précieux, en favorisant le développement durable et en faisant progresser les pratiques industrielles.

Applications des fours rotatifs

Récupération de composants et de métaux précieux à partir de déchets

Les fours rotatifs jouent un rôle essentiel dans la récupération de composants et de métaux de valeur à partir de divers déchets et sous-produits de processus, contribuant ainsi aux efforts d'économie circulaire. Ces matériaux, traditionnellement destinés aux décharges ou aux installations de traitement des résidus en raison de leur toxicité ou de leur manque de praticité, sont traités dans des fours rotatifs, ce qui permet de récupérer des composants de valeur et de réduire considérablement le volume des déchets. Les principales applications sont les suivantes

- Recyclage des déchets électroniques : Le cuivre, le nickel et d'autres métaux sont extraits des déchets électroniques grâce au traitement par four rotatif.

- Utilisation des boues rouges : Le fer, l'aluminium et d'autres métaux sont récupérés à partir des boues rouges, un sous-produit du traitement de la bauxite, à l'aide de fours rotatifs.

- Régénération des catalyseurs : Les fours rotatifs sont utilisés pour extraire le cobalt, le vanadium et d'autres métaux des catalyseurs usés.

- Valorisation des cendres volantes : L'alumine, l'or et d'autres métaux sont extraits des cendres volantes au moyen de fours rotatifs.

Production de produits minéraux avancés

Les fours rotatifs sont largement utilisés dans la production de produits minéraux avancés, notamment les granulés pour toitures, les adsorbants, les charges, les déshydratants et les tamis moléculaires. Ces fours facilitent l'élimination des impuretés, la modification des propriétés physiques et chimiques et la liaison des revêtements et des couleurs aux matériaux de base.

Technologie de transformation des plastiques en carburant (PTF)

La gestion des déchets plastiques devenant de plus en plus critique, les fours rotatifs jouent un rôle essentiel dans la technologie de transformation des plastiques en carburant (PTF). Grâce à la pyrolyse, les fours rotatifs permettent de recycler une large gamme de déchets plastiques, en les convertissant en carburant ou en précurseurs de produits pétroliers.

Production de produits à base de carbone

Les fours rotatifs jouent un rôle essentiel dans la production de produits à base de carbone, notamment le biochar et le charbon actif, dérivés d'aliments cellulosiques organiques tels que le fumier, les résidus de culture et les coques de noix de coco. Ces fours sont préférés pour la production à l'échelle commerciale en raison de leur efficacité et de leur évolutivité.

Autres applications courantes

Outre les applications susmentionnées, les fours rotatifs sont largement utilisés dans divers processus industriels, notamment dans les domaines suivants

- le grillage de minerais

- le frittage de matériaux tels que la dolomie et la magnésite

- Réduction des minerais dans la production de fer spongieux

- la calcination du calcaire, du gypse et de la bauxite

- l'incinération des déchets

- Désorption des contaminants du sol

- Valorisation des minerais de phosphate

- Récupération de la chaux résiduelle

- Activation de catalyseurs

- Traitement de la céramique

- Régénération du charbon actif

- Recyclage des pneus usagés

- Élimination des boues d'épuration

- Recyclage des déchets de bois

Double fonction : Le four rotatif comme sécheur

Au-delà de leurs applications premières, les fours rotatifs servent de sécheurs efficaces, éliminant l'eau et la teneur en humidité des substances solides en introduisant des gaz chauds dans une chambre de séchage. Les enveloppes des fours sont conçues pour être structurellement robustes, avec des revêtements non conducteurs, capables de résister à des températures élevées et de minimiser les pertes thermiques.

Les fours rotatifs sont devenus des outils indispensables dans divers processus industriels, contribuant à l'efficacité et à la durabilité. Avec l'apparition de nouvelles applications, la recherche et le développement continus sont essentiels pour exploiter davantage le potentiel de la technologie des fours rotatifs.

Optimiser les processus de traitement thermique

Dans le domaine des procédés de traitement thermique, il est essentiel de comprendre les nuances entre la cuisson et le frittage pour optimiser la production industrielle. Examinons les différences entre ces procédés et explorons leur impact sur la conception et le fonctionnement de divers équipements de traitement thermique.

Cuisson et frittage

Dans la littérature, deux termes, "cuisson" et "frittage", sont couramment utilisés pour décrire le traitement thermique des céramiques. Le terme "cuisson" fait généralement référence à des processus caractérisés par des conditions de chauffage complexes. Cette complexité est souvent rencontrée dans les processus traditionnels de fabrication de céramiques utilisant des matériaux tels que l'argile. En outre, la cuisson englobe des processus dans lesquels de nombreuses variables influencent les propriétés finales du produit. En revanche, le terme "frittage" est employé pour décrire des processus moins complexes, avec des conditions bien définies et des paramètres contrôlables.

Importance du contrôle des procédés de traitement thermique

L'obtention d'une qualité constante et des caractéristiques souhaitées des matériaux nécessite un contrôle précis des processus de traitement thermique. Diverses techniques, notamment le recuit, la cémentation, le renforcement par précipitation, le revenu et la trempe, sont utilisées pour modifier ou obtenir des propriétés spécifiques dans différents matériaux, en particulier les métaux. Les analyseurs de gaz jouent un rôle crucial dans la surveillance et le contrôle de ces processus afin de garantir des résultats optimaux.

Utilisation de la calorimétrie différentielle à balayage (DSC) et de l'analyse thermique différentielle (DTA)

Les instruments DSC et DTA sont des outils précieux pour l'analyse des processus de traitement thermique. Ces instruments fournissent des informations sur les besoins en chaleur pour les réactions et les profils de température des matériaux pendant le chauffage. En comprenant ces caractéristiques thermiques, les opérateurs peuvent optimiser les paramètres du processus et garantir un traitement thermique efficace.

Analyse de la composition chimique pour la conception des fours rotatifs

La composition chimique des matériaux influence profondément la conception et le fonctionnement des fours rotatifs. Plusieurs facteurs, notamment les réactions de combustion et les conditions environnementales requises, nécessitent une compréhension approfondie de la chimie des matériaux. Ces connaissances permettent de concevoir des fours capables de résister à des températures élevées et de faciliter des réactions spécifiques. En outre, elles guident les décisions concernant le traitement des gaz d'échappement afin d'atténuer les incidences sur l'environnement.

Analyses chimiques et thermiques approfondies pour le dimensionnement et la conception des fours rotatifs

La conception d'un procédé de four rotatif nécessite des analyses chimiques et thermiques approfondies des matériaux concernés. Chaque matériau se comporte différemment dans le four, subissant diverses réactions à des températures distinctes. Ces données sont essentielles pour déterminer les paramètres de conception du four, tels que les dimensions et les conditions de fonctionnement. En comprenant les caractéristiques des matériaux, y compris les points de fusion, les tendances à la vaporisation et les comportements de combustion, les ingénieurs peuvent adapter la conception des fours pour répondre efficacement aux exigences du processus.

En résumé, l'optimisation des procédés de traitement thermique implique une compréhension approfondie des caractéristiques des matériaux, un contrôle précis des paramètres du procédé et une conception éclairée de l'équipement de traitement thermique. En s'appuyant sur des techniques d'analyse avancées et en tenant compte des complexités de la cuisson et du frittage, les industries peuvent obtenir une qualité constante et améliorer l'efficacité de leurs processus de production.

Personnalisation et caractéristiques des fours de laboratoire

Les fours de laboratoire jouent un rôle essentiel dans diverses industries, facilitant des processus tels que le traitement thermique, les essais de matériaux et la recherche. Il est essentiel de comprendre les options de personnalisation et les principales caractéristiques pour choisir le four qui répondra aux exigences d'une application spécifique.

Taille du creuset

La taille du creuset est primordiale dans le choix d'un four de laboratoire. Les creusets contiennent les échantillons pendant le traitement, et il est crucial de s'assurer de leur compatibilité avec les dimensions du four. Choisissez un four capable de s'adapter à la taille et à la forme des creusets nécessaires à vos expériences ou à vos processus de production.

Options de personnalisation

De nombreux fours de laboratoire offrent des fonctions de personnalisation permettant de les adapter aux besoins d'applications spécifiques. Ces options peuvent comprendre

- Adaptateur de communication externe

- Système d'échappement

- Plateau d'échantillons

- Borne de sortie d'alarme

- Autres configurations spécialisées pour répondre à des besoins uniques

Contrôle de la température

Le contrôle de la température est un aspect critique du fonctionnement des fours de laboratoire. Différentes technologies sont utilisées pour la régulation de la température, notamment

- des thermostats avec de simples interrupteurs marche/arrêt

- Systèmes avancés de contrôle de la température pour une régulation précise

- Lors de la sélection d'un four, tenez compte de la plage de température et de la stabilité requises pour vos applications.

Admission et évacuation de l'air

Les systèmes réglables d'admission et d'évacuation de l'air sont essentiels pour contrôler l'environnement à l'intérieur de la chambre du four. Ces systèmes permettent de réguler les niveaux d'humidité, d'éliminer les composés organiques volatils (COV) et les fumées générées au cours des processus. Assurez-vous que le four dispose de capacités de traitement de l'air suffisantes pour maintenir les conditions souhaitées.

Caractéristiques de sécurité

La sécurité est primordiale dans les environnements de laboratoire. Lors du choix d'un four, privilégiez les modèles dotés de dispositifs de sécurité robustes afin de minimiser les risques d'accident et d'assurer la protection de l'opérateur. Recherchez des caractéristiques telles que

- Fonctions d'autodiagnostic

- Capacités de récupération automatique

- Fonction de verrouillage des touches

- Dispositifs de prévention de la surchauffe

- Disjoncteur de fuite à la terre

Types de fours de laboratoire

Les fours de laboratoire existent en différentes tailles et configurations pour répondre à différentes applications :

- Fours de table : Compacts et adaptés aux opérations à petite échelle

- Fours à armoire : Polyvalents et couramment utilisés pour une large gamme d'applications

- Fours à porte : Spacieux et idéaux pour les processus industriels à grande échelle

Options de personnalisation

En fonction des besoins spécifiques, des options de personnalisation supplémentaires peuvent être disponibles :

- Systèmes d'échappement pour une ventilation efficace

- Dispositifs de chargement d'azote gazeux avec débitmètres

- Bornes de sortie de température pour la surveillance

- Adaptateurs de communication externe pour l'intégration avec des systèmes externes

- Accessoires pour le four, tels que plateaux d'échantillons et plaques de sol.

Les fours à moufle personnalisés peuvent améliorer considérablement les processus de développement et d'essai des produits. Pensez à ajouter des accessoires pour optimiser les performances et garantir des résultats de haute qualité avec votre four à moufle de laboratoire.

Industries bénéficiant des fours de laboratoire

Découvrez le large éventail d'industries qui bénéficient des fours de laboratoire, notamment les secteurs de la céramique, de l'aérospatiale, de l'impression 3D de métaux, de l'exploitation minière, de la métallurgie des poudres, de la fabrication de batteries et de l'industrie manufacturière en général. Découvrez comment les fours de laboratoire jouent un rôle crucial dans les traitements thermiques à haute température pour diverses applications.

De nombreux produits ou composants des produits que nous utilisons au quotidien ont été testés à chaud avant d'être commercialisés. Les nouveaux produits et matériaux font l'objet d'un processus de développement approfondi dans les centres de recherche, les universités et les laboratoires des fabricants de haute technologie. Ces installations utilisent des fours de laboratoire pour tester les matériaux, analyser les effets de la chaleur sur divers produits et traiter de petits lots de produits. Les chercheurs et les fabricants testent et traitent un certain nombre de matériaux dans ces fours de laboratoire, notamment la céramique, le verre, l'électronique, les plastiques et les métaux.

Chacun de ces laboratoires a besoin de fours à haute température pour des raisons différentes. Par exemple, les laboratoires de recherche et développement utilisent des fours à moufle pour développer de nouveaux produits, tandis que les laboratoires dentaires utilisent de petits fours industriels pour effectuer la combustion, la cuisson et le frittage du liant zircone.

Comment fonctionnent les fours de laboratoire ?

Les fours de laboratoire utilisent le transfert de chaleur par rayonnement pour chauffer un objet placé dans la chambre du four. Ils fournissent généralement des températures uniformes et peuvent être utilisés pour de nombreuses fonctions, telles que la combustion de liants, le frittage et la fusion.

Applications de production des fours de laboratoire

De nombreux laboratoires scientifiques et de production utilisent des fours à haute température. Les types de laboratoires utilisant des fours de laboratoire vont des laboratoires de recherche et de développement aux laboratoires dentaires, en passant par les laboratoires universitaires et les laboratoires de contrôle de la qualité.

Presque toutes les industries, y compris l'automobile, l'aérospatiale, la céramique, l'électronique, la médecine et la technologie, utilisent des installations de recherche pour tester les produits avant de les commercialiser. Ce type d'essais permet aux fabricants de prévoir les résultats et de réduire les défaillances. Les fours de laboratoire sont polyvalents et permettent un certain nombre d'applications d'essais en laboratoire, telles que le recuit, la trempe, le frittage, le revenu et le traitement sous atmosphère.

Construits avec des matériaux réfractaires capables de maintenir des températures élevées sans se dégrader, les fours de laboratoire fournissent un environnement de chauffage continu pour faciliter le traitement et l'essai des échantillons et des matériaux. Les fours de laboratoire doivent souvent fonctionner pendant des mois pour compléter une série d'essais.

Révolutionner la production de produits à base de carbone

Les fours rotatifs jouent un rôle essentiel en révolutionnant la production de produits à base de carbone, notamment le biochar, le charbon actif et la récupération de noir de carbone à partir de pneus usagés. Voici une exploration du fonctionnement des fours rotatifs et de leur importance dans les pratiques de gestion durable des déchets.

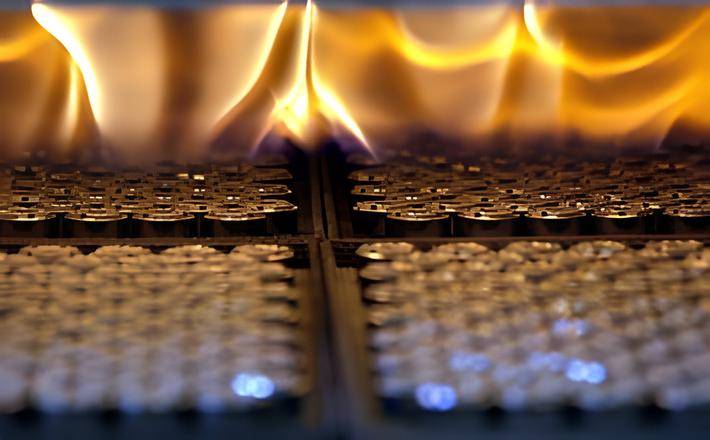

Les fours rotatifs s'appuient sur une technologie innovante de tambour rotatif pour traiter efficacement les matériaux. Le processus consiste à faire tourner les matériaux dans un tambour rotatif, qui est chauffé soit à l'intérieur (chauffage direct), soit à l'extérieur (chauffage indirect) pour atteindre la température souhaitée et favoriser les réactions voulues. Le contrôle de la température est essentiel, avec des valeurs prédéterminées basées sur des analyses chimiques et thermiques complètes. Le tambour rotatif est scellé à la culasse fixe à chaque extrémité pour réguler l'atmosphère et la température à l'intérieur du four, garantissant ainsi des conditions de réaction optimales.

Fonctionnant dans une plage de température de 800 à 2 200°F, les fours rotatifs, souvent appelés calcinateurs, facilitent divers processus thermiques. Dans le cas de la pyrolyse des pneus usagés, le processus se déroule dans un four indirect, où la réaction de pyrolyse se déroule en trois étapes :

-

Formation de charbons de caoutchouc: Dans un premier temps, le caoutchouc des pneus devient cassant et se sépare de l'acier, ce qui donne lieu à la formation de charbons de caoutchouc.

-

Séparation de l'huile et du gaz: Les composants de l'huile et du gaz sont ensuite expulsés du charbon de caoutchouc et retirés du four.

-

Production de noir de carbone: Au stade final, le charbon de caoutchouc est entièrement transformé en une substance semblable au noir de carbone et séparé des fils d'acier.

Après la pyrolyse, le noir de carbone subit d'autres traitements, notamment le refroidissement, le broyage, la granulation et l'emballage pour le transport. Pendant ce temps, les fils d'acier sont refroidis, compactés et préparés pour être transportés vers des recycleurs d'acier ou des fours de traitement.

Le fonctionnement du réacteur du four rotatif à pyrolyse est facilité par la rotation, ce qui présente plusieurs avantages :

-

Facilité de chargement améliorée: Le four rotatif facilite le transport des pneus usagés de l'avant vers l'arrière, ce qui simplifie le processus de chargement.

-

Chauffage et pyrolyse homogènes: Étant donné la nécessité de chauffer les pneus usagés pendant environ 10 à 12 heures, la rotation du four garantit un chauffage et une pyrolyse uniformes dans l'ensemble du matériau.

Outre la pyrolyse des pneus usagés, les fours rotatifs permettent de produire divers produits à base de carbone. Il s'agit notamment du biochar et du charbon actif, dérivés d'aliments cellulosiques organiques tels que le fumier, les résidus de culture et les coques de noix de coco. Alors que certaines applications sont encore émergentes et utilisent des équipements à petite échelle, les fours rotatifs s'imposent comme le choix privilégié pour la production à l'échelle commerciale. En outre, de nombreux produits à base de charbon actif sont déjà fabriqués et réactivés à l'aide de fours rotatifs.

En résumé,les fours rotatifs représentent une pierre angulaire de la production durable de produits à base de carbone, facilitant le recyclage des pneus usagés, la production de biochar et la fabrication de charbon actif. Leur polyvalence et leur efficacité les rendent indispensables à la gestion moderne des déchets et aux efforts d'utilisation du carbone.

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

Articles associés

- Four CVD pour la croissance de nanotubes de carbone

- Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

- Fours rotatifs : Traitement des matériaux avancés et applications

- La géométrie de la chaleur : pourquoi le mouvement est essentiel dans la synthèse des matériaux

- Science des matériaux avec le four à vide de laboratoire