C'est un scénario familier pour trop d'ingénieurs matériaux et de responsables de laboratoire. Après des semaines de travail méticuleux — formulation de la poudre, mise en place de la presse et programmation minutieuse du four de frittage — vous ouvrez la porte à un nouveau lot de composants haute performance. Mais au lieu des pièces parfaites dont vous avez besoin, vous trouvez une collection de défauts fissurés, déformés ou distordus. La date limite du projet approche, les coûts des matériaux gaspillés s'accumulent et vous êtes de retour au point de départ.

Vous vous dites : « Le taux de chauffage était-il trop rapide ? Y avait-il un problème de liant ? Peut-être était-ce un mauvais lot de poudre ? » Le dépannage commence, mais la cause profonde du problème reste insaisissable.

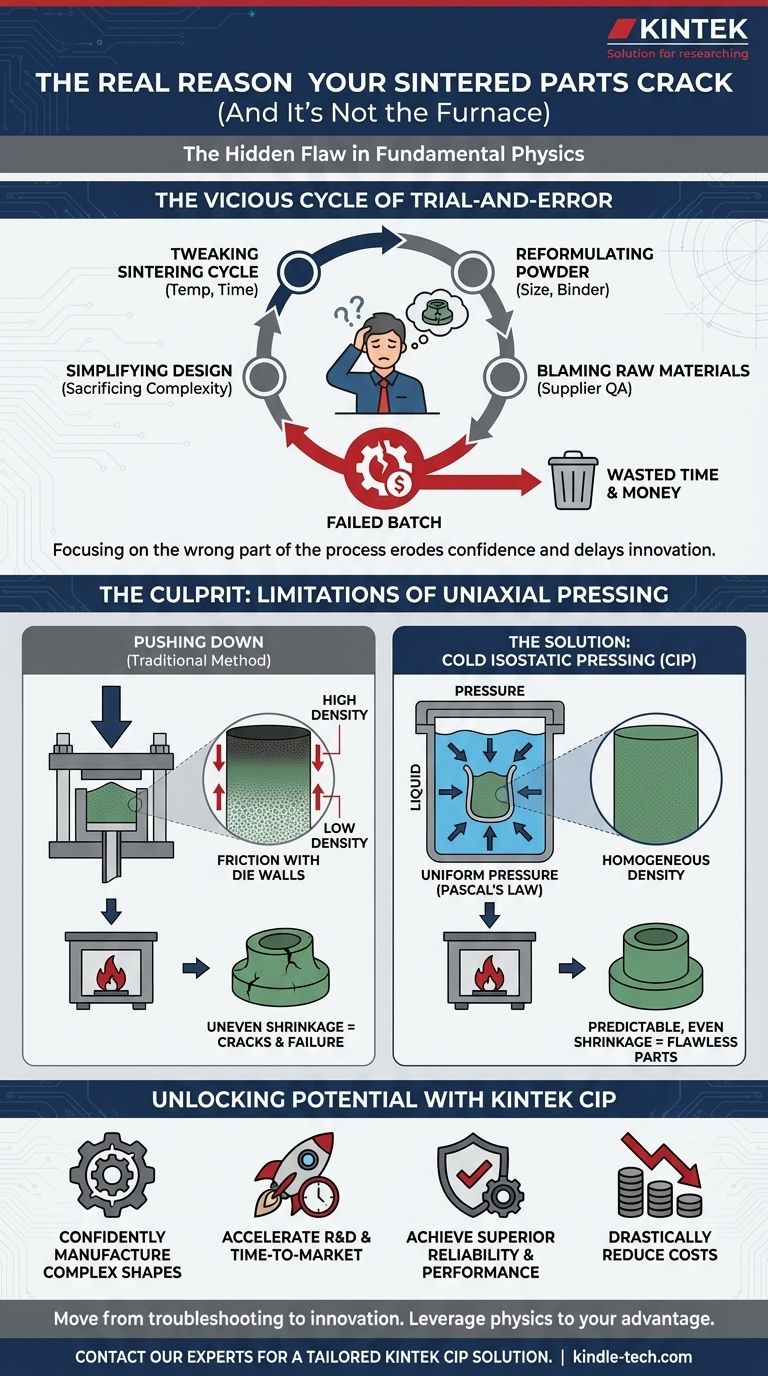

Le cercle vicieux des essais et erreurs

Ce n'est pas un incident isolé ; c'est un mal de tête chronique dans le monde des matériaux avancés. Face à des résultats incohérents dans la production de pièces à partir de poudres céramiques, métalliques ou carbures, les équipes se retrouvent généralement coincées dans une boucle coûteuse.

Vous pourriez essayer :

- Ajuster le cycle de frittage : Modifier les températures, les temps de maintien et les conditions atmosphériques.

- Reformuler la poudre : Changer la taille des particules, la distribution ou les liants.

- Blâmer les matières premières : Renvoyer des échantillons au fournisseur, remettre en question son contrôle qualité.

- Simplifier la conception : Sacrifier la complexité des composants dans l'espoir d'obtenir un résultat positif.

Chaque tentative échouée ne gaspille pas seulement un seul lot. Elle consomme des semaines de temps précieux de R&D, épuise des poudres coûteuses de haute pureté et augmente les coûts énergétiques liés au fonctionnement du four. Plus important encore, elle érode la confiance. Elle retarde les lancements de produits, compromet les contrats et oblige votre équipe à passer son temps à éteindre des incendies au lieu d'innover. Mais si tous ces efforts se concentrent sur la mauvaise partie du processus ?

Le coupable caché à la vue de tous : un défaut de physique fondamentale

La vérité frustrante est que, dans de nombreux cas, le défaut fatal a été scellé dans votre composant bien avant qu'il n'entre dans le four. Le problème n'est pas votre matériau ni votre traitement thermique — c'est la façon dont la pièce a été formée initialement.

La limitation de « pousser vers le bas »

La plupart des composants sont formés à l'aide d'une presse uniaxiale traditionnelle, où un poinçon compacte la poudre à l'intérieur d'une matrice rigide en appliquant une pression depuis une seule direction. Cela semble simple, mais cette méthode a une limitation physique fondamentale : le frottement.

Lorsque le poinçon pousse vers le bas, le frottement entre les particules de poudre et les parois de la matrice empêche la pression de se distribuer uniformément. La poudre directement sous le poinçon est compactée densément, mais la poudre au fond et sur les côtés de la matrice reçoit beaucoup moins de force.

Le résultat est une pièce « verte » (un composant non cuit) avec des gradients de densité invisibles — des points faibles cachés et des contraintes internes. Lorsque vous chauffez plus tard cette pièce non uniforme dans un four, ces zones de densité différente se contractent à des vitesses différentes. Cette contraction inégale est ce qui provoque la fissuration, la déformation et la défaillance qui ont fait dérailler votre travail.

C'est pourquoi l'ajustement du four échoue souvent. Vous essayez de résoudre un problème structurel profond avec une solution superficielle. C'est comme essayer de réparer les fondations fissurées d'une maison en appliquant une nouvelle couche de peinture.

Combattre la physique avec la physique : la solution du pressage isostatique

Pour créer un composant final sans défaut, vous devez d'abord créer une pièce verte sans défaut. Cela nécessite une méthode qui surmonte les limitations physiques du pressage uniaxiale. Vous avez besoin d'un moyen d'appliquer la pression non pas d'une direction, mais de toutes les directions simultanément.

C'est précisément ce pour quoi le pressage isostatique à froid (CIP) a été conçu.

Au lieu d'une matrice rigide, le CIP utilise un moule flexible et scellé rempli de votre poudre. Ce moule est immergé dans une chambre de liquide, et une pompe met le liquide sous pression. Sur la base d'un principe fondamental de la physique (loi de Pascal), cette pression est transmise instantanément et également à chaque point de la surface du moule.

Imaginez serrer une boule de neige dans vos mains. La pression vient de tous les côtés, créant une sphère uniformément dense. C'est le principe du CIP. Il compacte la poudre de manière homogène, éliminant complètement les gradients de densité et les contraintes internes qui affligent les pièces pressées uniaxiales.

Un composant formé avec le CIP entre dans le four comme une masse parfaitement uniforme. Lorsqu'il est chauffé, il se contracte de manière prévisible et uniforme, sans les conflits internes qui conduisent à la défaillance. Nos systèmes CIP KINTEK sont conçus comme une réponse directe à ce défi. Ce ne sont pas juste un autre équipement ; ce sont des outils construits sur une compréhension approfondie de la mécanique des poudres, vous permettant de produire des pièces vertes structurellement saines dès leur cœur.

Du dépannage à l'innovation : qu'est-il possible maintenant ?

Lorsque vous éliminez la cause profonde de la qualité incohérente des pièces, vous faites plus que simplement résoudre un problème de production. Vous débloquez un nouveau potentiel pour l'ensemble de votre opération.

Avec un processus CIP fiable, votre équipe peut enfin :

- Fabriquer en toute confiance des formes complexes : Produire des géométries complexes, de grandes pièces ou des pièces avec des rapports d'aspect élevés qui étaient auparavant impossibles à réaliser sans défauts.

- Accélérer la R&D et le délai de mise sur le marché : Arrêtez de perdre des semaines en dépannage et réorientez ce temps d'ingénierie précieux vers le développement de nouveaux matériaux et de produits de nouvelle génération.

- Obtenir une fiabilité et des performances supérieures : Fabriquer des composants haute performance — tels que des outils résistants à l'usure ou des isolants céramiques avancés — avec l'intégrité structurelle quasi parfaite que vos clients exigent.

- Réduire considérablement les coûts : Réduire le budget gaspillé sur les poudres de grande valeur mises au rebut, les cycles de four ratés et les cycles de contrôle qualité interminables.

En dépassant les limites du pressage traditionnel, vous transformez votre laboratoire d'un lieu de dépannages constants en un centre d'innovation véritable.

Vos défis sont uniques, des matériaux que vous utilisez aux composants que vous visez à créer. Au lieu de lutter contre la physique de la compaction des poudres, il est temps de l'exploiter à votre avantage. Notre équipe peut vous aider à analyser votre processus actuel, à identifier la véritable source de défaillance et à déterminer comment une solution CIP personnalisée peut vous aider à atteindre vos objectifs de projet plus rapidement et de manière plus fiable. Discutons de ce qui vous retient et de la manière dont nous pouvons vous aider à avancer. Contactez nos experts.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

Articles associés

- Des solutions innovantes pour la fabrication de comprimés : une analyse complète des presses à comprimés mono-perforateur de laboratoire

- Étapes de fonctionnement et précautions pour la presse à comprimés électrique

- Mini presse à comprimés à l'échelle du laboratoire : applications, processus et fonctionnalités

- Analyse approfondie du modèle de laboratoire de R&D de la presse à comprimés (1)

- Préparation d'échantillons et méthode de déchargement d'une presse à comprimés électrique