Matériaux pour les bateaux d'évaporation

Matériaux carbone-graphite

Les matériaux carbone-graphite sont réputés pour leur résistance exceptionnelle aux hautes températures, leur excellente conductivité électrique, leur faible dilatation thermique et leur résistance supérieure aux chocs thermiques.Ces propriétés les rendent idéaux pour les applications où la durabilité et les performances dans des conditions extrêmes sont primordiales.Cependant, leur nature poreuse présente un défi important, car elle peut entraîner des faiblesses structurelles et une susceptibilité accrue à la rupture au cours du processus de revêtement.

Malgré ces inconvénients, l'inertie chimique des qualités mécaniques de carbone-graphite les rend imperméables à la plupart des acides, alcalis, solvants et autres composés corrosifs.Cette caractéristique garantit que les composants fabriqués à partir de ce matériau sont bien adaptés à une utilisation dans des environnements où la corrosion est une préoccupation majeure, comme dans la transformation des aliments, la manipulation des produits chimiques et des carburants, et les processus industriels impliquant des pompes, des palettes, des vannes et d'autres équipements critiques.

Les matériaux carbone-graphite excellent également dans les applications nécessitant une conductivité thermique élevée.Par exemple, le graphite-carbone Becker est capable de dissiper la chaleur générée par le frottement des faces d'étanchéité, en la diffusant efficacement loin de la source.Dans les scénarios où une conductivité thermique extrêmement élevée est essentielle, l'utilisation de grades graphités ou imprégnés de métal peut encore améliorer les performances.

Le graphite, en particulier, est fréquemment utilisé dans les applications à haute température en raison de sa capacité à maintenir la stabilité thermique et l'intégrité dimensionnelle même à des températures supérieures à 5 000°F.Sa polyvalence s'étend aux produits de loisirs tels que les cadres de cerf-volant, les mâts de tente, les gréements de kayak et les cannes à pêche, où son excellente résistance à la corrosion et aux chocs thermiques en fait un matériau de choix pour les articles exposés à des conditions environnementales difficiles.

Matériaux céramiques à base de nitrure de bore

Les matériaux à base de nitrure de bore (BN) sont réputés pour leurs propriétés exceptionnelles, ce qui les rend tout à fait adaptés à une variété d'applications exigeantes dans des environnements à haute température et à vide poussé.Ces matériaux offrent une stabilité thermique inégalée, conservant leur intégrité structurelle même à des températures extrêmes.Leur stabilité chimique leur permet de résister aux agents corrosifs, ce qui les rend idéaux pour une utilisation dans des environnements où d'autres matériaux se dégraderaient rapidement.

L'une des principales caractéristiques du BN est sa capacité d'isolation électrique, qui est cruciale dans des applications telles que les isolateurs électriques dans les systèmes à vide et les traversées pour les équipements à haute tension.En outre, le BN présente une conductivité thermique élevée, ce qui facilite la distribution et la gestion efficaces de la chaleur dans les processus à haute température.Cette propriété est encore renforcée lorsque le BN est associé à des matériaux tels que le TiB2, ce qui permet de créer des composites offrant une conductivité thermique et une résistivité électrique supérieures.

Les céramiques à base de BN, en particulier le nitrure de bore hexagonal (H-BN), sont également connues pour leur facilité de traitement.Contrairement à d'autres matériaux à haute température qui peuvent être cassants et difficiles à façonner, les céramiques BN peuvent être facilement usinées sous diverses formes, telles que des creusets pour la croissance des cristaux et des anneaux de rupture pour les machines de coulée horizontale.Cette polyvalence, combinée à leurs propriétés autolubrifiantes, fait des céramiques BN un excellent choix pour les applications nécessitant à la fois une durabilité mécanique et une lubrification dans des conditions de vide poussé.

En résumé, les matériaux en BN sont non seulement thermiquement et chimiquement stables, mais ils possèdent également d'excellentes propriétés d'isolation électrique et de conductivité thermique.Leur facilité de mise en œuvre et leurs capacités d'autolubrification renforcent encore leur utilité dans un large éventail d'industries, ce qui en fait un matériau de base pour les applications à haute température et à vide poussé.

Disposition des cuves d'évaporation

Arrangement en ligne droite

La disposition en ligne droite des cuves d'évaporation peut avoir un impact significatif sur l'efficacité et la stabilité du processus de revêtement sous vide.L'un des principaux problèmes posés par cette disposition est la possibilité d'un mauvais contact électrique et d'une mauvaise conduction de la chaleur entre les cuves.Cela peut conduire à un chauffage inégal, certaines parties du bac d'évaporation devenant plus chaudes que d'autres, ce qui entraîne des taux d'évaporation localisés qui s'écartent de l'uniformité souhaitée.

En outre, la configuration en ligne droite peut exacerber les gradients thermiques, entraînant une contrainte thermique dans les cuves d'évaporation.Cette contrainte peut entraîner une déformation mécanique, voire une fracture, en particulier dans les matériaux sujets aux chocs thermiques, tels que le carbone-graphite.Il en résulte une probabilité accrue d'interruption du processus et une réduction de la durée de vie des bateaux d'évaporation.

| Problématique | Impact sur le processus d'évaporation |

|---|---|

| Mauvais contact électrique | Chauffage inégal et taux d'évaporation localisés |

| Mauvaise conduction de la chaleur | Augmentation des gradients thermiques et des contraintes thermiques |

| Déformation mécanique | Risque accru d'interruption du processus et de défaillance du bateau |

Pour atténuer ces problèmes, d'autres dispositions, telles que la configuration en quinconce, sont souvent préférées.Les dispositions en quinconce assurent un meilleur soutien mutuel des nuages de vapeur, ce qui permet d'obtenir un revêtement plus uniforme, même lors d'opérations à grande vitesse.Cette approche améliore non seulement la qualité globale du revêtement, mais aussi la fiabilité et la longévité des cuves d'évaporation.

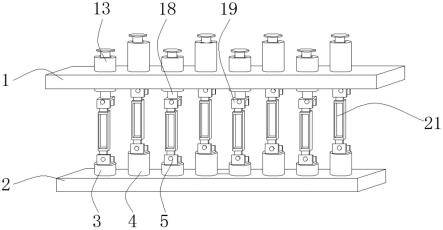

Disposition en quinconce

La disposition en quinconce des cuves d'évaporation est une méthode stratégique conçue pour optimiser la distribution et l'interaction des nuages de vapeur.Cette configuration garantit que les nuages de vapeur générés par chaque bac se soutiennent et se renforcent mutuellement, ce qui permet d'obtenir un revêtement très uniforme, même lorsque le processus de revêtement se déroule à grande vitesse.

En positionnant les cuves d'évaporation en quinconce, le système peut atténuer les risques associés aux dispositions en ligne droite, tels qu'un mauvais contact électrique et des problèmes de conduction thermique.La disposition en quinconce facilite une meilleure distribution de la chaleur et une interaction plus efficace des nuages de vapeur, ce qui est essentiel pour maintenir la stabilité et l'efficacité du processus d'évaporation.

En outre, cette disposition permet d'obtenir une épaisseur de revêtement plus cohérente et plus uniforme sur l'ensemble du substrat.Le soutien mutuel des nuages de vapeur garantit qu'aucune partie du substrat n'est sous-couchée ou sur-couchée, ce qui améliore la qualité et la fiabilité globales du processus de revêtement.Cette méthode est particulièrement avantageuse dans les applications de revêtement à grande vitesse où le maintien de l'uniformité est difficile mais essentiel pour l'intégrité du produit final.

Contrôle de la température

Objectif du contrôle de la température

Le contrôle de la température dans les procédés de revêtement sous vide remplit plusieurs fonctions essentielles.En premier lieu, il garantit que l'épaisseur de la couche d'aluminium répond à des spécifications précises, ce qui est essentiel pour obtenir les propriétés optiques et physiques souhaitées du matériau revêtu.En maintenant une température constante, le processus peut produire un film d'aluminium uniforme, ce qui est essentiel pour la répartition régulière du revêtement sur le substrat.

En outre, une gestion efficace de la température prolonge considérablement la durée de vie du bac d'évaporation.Des températures élevées peuvent entraîner une dégradation rapide du matériau du bateau, ce qui conduit à des remplacements fréquents et à une augmentation des coûts d'exploitation.En optimisant le contrôle de la température, le bateau d'évaporation peut fonctionner de manière plus efficace et durable, en réduisant la fréquence de la maintenance et les temps d'arrêt.

Le nettoyage de la surface et le brossage au graphite font partie intégrante de ce processus.Un nettoyage régulier permet d'éliminer les contaminants susceptibles d'affecter l'uniformité du film d'aluminium, tandis que le brossage au graphite contribue à maintenir l'intégrité de la surface du bateau, à prévenir les fissures et à assurer un fonctionnement sans heurts.Ces pratiques ne sont pas de simples tâches de maintenance, mais sont fondamentales pour l'efficacité et la fiabilité globales du processus de revêtement sous vide.

En résumé, le contrôle de la température n'est pas simplement une exigence technique, mais un impératif stratégique qui a un impact sur la qualité du produit final, la longévité de l'équipement et l'efficacité opérationnelle globale du processus de revêtement sous vide.

Corrosion des cuves d'évaporation et solutions

Processus de corrosion

La corrosion dans les cuves d'évaporation est un problème critique qui a un impact significatif sur les performances et la longévité des processus de revêtement sous vide.Ce phénomène implique principalement la réaction entre l'aluminium liquide et le nitrure de bore (BN), un matériau couramment utilisé dans les cuves d'évaporation en raison de sa grande stabilité thermique et chimique.Lorsque l'aluminium liquide réagit avec le BN, il forme du nitrure d'aluminium (AlN), un composé qui n'est ni conducteur ni thermiquement stable.Cette réaction réduit non seulement l'épaisseur du bac d'évaporation, mais augmente également sa résistance électrique.

Au fur et à mesure que l'épaisseur du bac d'évaporation diminue, sa capacité à conduire efficacement la chaleur est compromise, ce qui entraîne une baisse de la température.Cette baisse de température peut avoir plusieurs effets négatifs sur le processus de revêtement.Tout d'abord, elle peut entraîner un dépôt inégal du film, ce qui affecte l'uniformité et la qualité du produit final.Deuxièmement, l'augmentation de la résistance peut provoquer un échauffement localisé, entraînant des défaillances structurelles potentielles dans le bateau.Au fil du temps, ces effets cumulatifs peuvent conduire à la défaillance du bateau d'évaporation, ce qui nécessite son remplacement et perturbe le processus de production.

Il est essentiel de comprendre le processus de corrosion pour élaborer des mesures préventives efficaces.En surveillant les conditions qui favorisent cette réaction et en mettant en œuvre des stratégies pour les atténuer, il est possible de prolonger la durée de vie des cuves d'évaporation et de garantir des résultats plus cohérents et plus fiables en matière de revêtement sous vide.

Prévention et solutions

Plusieurs mesures stratégiques peuvent être mises en œuvre pour atténuer la corrosion dans les cuves d'évaporation.Tout d'abord, il est essentiel de choisir des cuves d'évaporation à haute densité.Ces bateaux sont moins poreux, ce qui réduit la probabilité que des éléments corrosifs pénètrent et réagissent avec le matériau du bateau.Les bateaux à haute densité offrent également une meilleure intégrité structurelle, ce qui est essentiel pour maintenir les performances du bateau au fil du temps.

Le maintien d'une zone de fusion stable est un autre facteur essentiel.En veillant à ce que la taille et la température de la piscine de fusion restent constantes, le risque de surchauffe localisée et de corrosion subséquente est minimisé.Cette stabilité peut être obtenue grâce à un contrôle précis de la température et à une surveillance régulière de l'état de la piscine de fusion.

Retarder les augmentations de température est également une mesure préventive efficace.Les changements rapides de température peuvent exacerber la corrosion en provoquant un stress thermique et en affaiblissant le matériau du bateau.En augmentant progressivement la température, le bateau d'évaporation peut s'acclimater plus facilement, ce qui réduit les risques de choc thermique et de corrosion.

| Stratégie de prévention | Description de la stratégie de prévention |

|---|---|

| Bateaux à haute densité | Moins poreux, meilleure intégrité structurelle, réduction de la pénétration corrosive |

| Zone de fusion stable | Taille et température constantes, minimisant la surchauffe localisée |

| Augmentation retardée de la température | Changements de température graduels, réduisant le stress thermique et le risque de corrosion |

Ces stratégies contribuent collectivement à prolonger la durée de vie des cuves d'évaporation, garantissant ainsi des processus de revêtement sous vide plus fiables et plus cohérents.

Produits associés

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Articles associés

- Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces

- L'importance de la régénération du charbon actif dans le traitement de l'eau

- Qu'est-ce que l'augmentation du point d'ébullition dans les évaporateurs ?

- Boostez votre efficacité Pourquoi un évaporateur rotatif est meilleur

- Comparaison du dépôt chimique en phase vapeur et du dépôt physique en phase vapeur