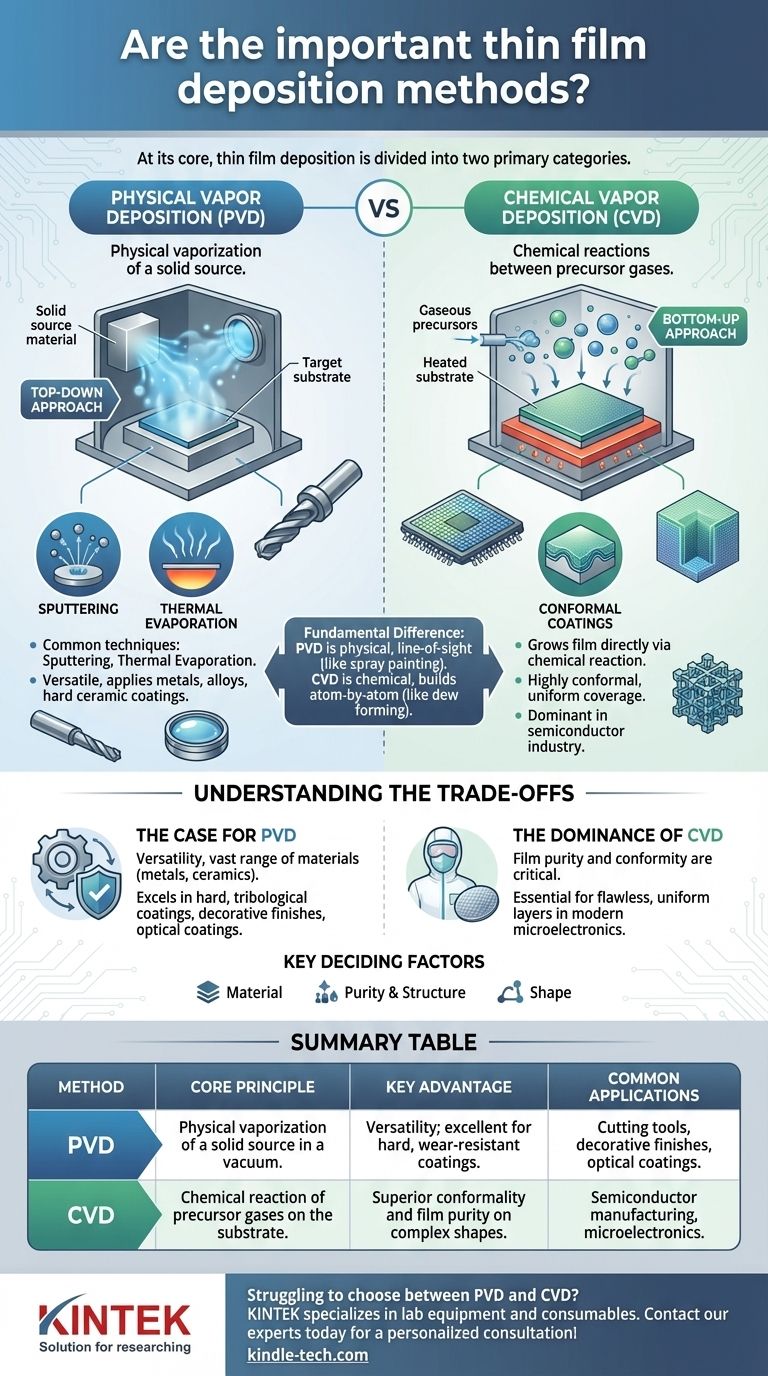

À la base, le dépôt de couches minces est divisé en deux catégories principales. Ces techniques fondamentales sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique la vaporisation physique d'un matériau source solide sous vide et son dépôt sur une surface, tandis que le CVD utilise des réactions chimiques entre des gaz précurseurs pour faire croître un film directement sur le substrat.

La différence fondamentale réside dans la manière dont le matériau se déplace vers la surface. Le PVD est un processus physique, en ligne de mire, similaire à la peinture au pistolet, tandis que le CVD est un processus chimique qui construit le film atome par atome, un peu comme la rosée se formant uniformément sur une surface.

Déconstruction des méthodes fondamentales

Le dépôt de couches minces est le processus d'application d'une très fine couche de matériau, de quelques nanomètres à quelques micromètres d'épaisseur, sur une surface ou un "substrat". Cela confère de nouvelles propriétés — telles que la résistance à l'usure, la réflexion optique ou la conductivité électrique — que le matériau du substrat ne possède pas seul.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe un ensemble de méthodes de dépôt sous vide qui utilisent des processus physiques pour produire une vapeur de matériau, qui se condense ensuite sur l'objet à revêtir.

Considérez cela comme une approche "top-down". Vous commencez avec un bloc solide du matériau de revêtement, le transformez en vapeur et transportez cette vapeur sur votre cible.

Les techniques PVD courantes incluent la pulvérisation cathodique et l'évaporation thermique. Ces méthodes sont très polyvalentes et largement utilisées pour appliquer des métaux, des alliages et des revêtements céramiques durs.

Dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction de gaz précurseurs volatils dans une chambre. Ces gaz réagissent ou se décomposent ensuite à la surface du substrat pour produire le film mince de haute pureté et de haute performance souhaité.

C'est une approche "bottom-up". Le film est construit directement sur la surface par une réaction chimique, et non par le transport d'un solide existant.

Parce qu'il repose sur une réaction chimique plutôt que sur un chemin en ligne de mire, le CVD est exceptionnel pour créer des revêtements hautement conformes qui couvrent uniformément même les surfaces complexes et non planes. Cette précision en fait la méthode dominante dans l'industrie des semi-conducteurs.

Comprendre les compromis

Le choix entre PVD et CVD ne consiste pas à savoir lequel est "meilleur" dans l'absolu, mais lequel est l'outil approprié pour un objectif d'ingénierie spécifique. La décision dépend des propriétés du film souhaitées, du matériau du substrat et de la géométrie de la pièce à revêtir.

Le cas du PVD

Les processus PVD sont souvent choisis pour leur polyvalence et leur capacité à déposer une vaste gamme de matériaux, y compris des métaux et des céramiques difficiles à produire sous forme de gaz précurseurs pour le CVD.

Il excelle dans des applications telles que la création de revêtements tribologiques durs pour les outils de coupe, de finitions décoratives durables sur les produits de consommation et de revêtements optiques pour les lentilles et les miroirs.

La dominance du CVD

Le CVD est le leader incontesté lorsque la pureté et la conformité du film sont les exigences les plus critiques. Sa capacité à faire croître des couches impeccables et uniformes est essentielle pour construire les structures complexes et multicouches que l'on trouve dans la microélectronique moderne.

C'est la pierre angulaire de la fabrication des semi-conducteurs, utilisée pour créer le silicium, le dioxyde de silicium et d'autres couches de haute pureté qui forment les transistors et les circuits intégrés.

Facteurs décisifs clés

La décision se résume généralement à trois facteurs : le matériau que vous devez déposer, la pureté et la structure requises du film final, et la forme de l'objet que vous revêtez. Si l'objectif est une couche pure et uniforme sur une forme complexe, le CVD est souvent le choix supérieur. Si l'objectif est un revêtement métallique dur et résistant à l'usure, le PVD est la norme.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt nécessite une compréhension claire de votre objectif technique principal.

- Si votre objectif principal est de créer des couches de haute pureté et sans défaut pour l'électronique : Le CVD est la méthode standard de l'industrie en raison de sa précision et de son contrôle inégalés.

- Si votre objectif principal est d'améliorer les propriétés de surface d'un outil ou d'un composant avec un revêtement dur : Les techniques PVD comme la pulvérisation cathodique sont la solution la plus directe et la plus efficace.

- Si votre objectif principal est de revêtir uniformément un objet tridimensionnel complexe : La nature chimique et non en ligne de mire du CVD offre une couverture conforme supérieure.

En fin de compte, choisir la bonne méthode de dépôt consiste à contrôler la matière à l'échelle atomique pour atteindre un résultat d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode | Principe de base | Avantage clé | Applications courantes |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Vaporisation physique d'une source solide sous vide | Polyvalence ; excellent pour les revêtements durs et résistants à l'usure | Outils de coupe, finitions décoratives, revêtements optiques |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique de gaz précurseurs sur le substrat | Conformité et pureté du film supérieures sur des formes complexes | Fabrication de semi-conducteurs, microélectronique |

Vous avez du mal à choisir entre PVD et CVD pour votre projet ? La bonne méthode de dépôt est essentielle à votre succès. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts et des solutions fiables. Notre équipe peut vous aider à sélectionner le système parfait pour obtenir les propriétés de film précises que votre application exige, garantissant des performances et une efficacité optimales.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels