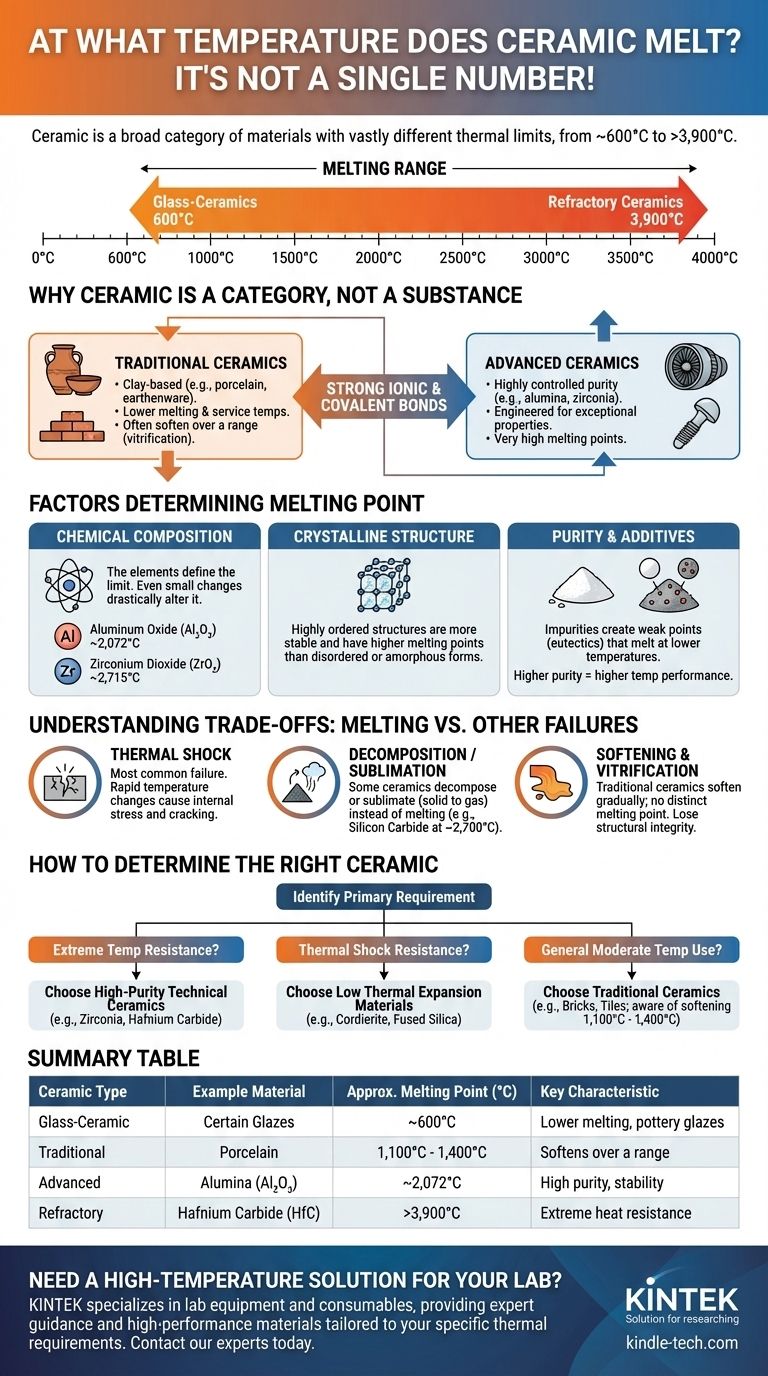

Contrairement à un élément simple comme le fer, il n'existe pas de point de fusion unique pour la céramique. Le terme "céramique" couvre une vaste catégorie de matériaux dont les températures de fusion varient considérablement en fonction de leur composition chimique et de leur structure spécifiques. Cette fourchette s'étend d'aussi bas que 600°C pour certaines vitrocéramiques à bien plus de 3 900°C pour les céramiques réfractaires avancées comme le carbure de hafnium.

La question essentielle n'est pas "à quelle température la céramique fond-elle", mais plutôt "quelle est la composition spécifique et la structure cristalline de la céramique en question ?" Ces deux facteurs dictent fondamentalement son comportement à haute température.

Pourquoi "Céramique" est une Catégorie, Pas une Substance

Pour comprendre les limites thermiques, vous devez d'abord comprendre ce qu'est une céramique et ce qu'elle n'est pas. Cette distinction est la clé pour choisir le bon matériau.

La Définition d'une Céramique

Une céramique est un matériau solide composé d'un composé inorganique d'atomes métalliques, non métalliques ou métalloïdes maintenus ensemble par de fortes liaisons ioniques et covalentes. Elles sont généralement formées par l'action de la chaleur.

Cette définition large inclut tout, de la poterie et des briques courantes aux composants avancés des moteurs à réaction et des implants médicaux.

Céramiques Traditionnelles vs. Avancées

Le monde des céramiques est mieux compris en le divisant en deux groupes.

Les céramiques traditionnelles sont des produits à base d'argile comme la brique, la porcelaine et la faïence. Leurs propriétés sont variables, et elles ont généralement des températures de fusion et de service beaucoup plus basses.

Les céramiques avancées (également appelées céramiques techniques ou d'ingénierie) sont des matériaux dont la pureté et la composition sont hautement contrôlées, conçus pour des propriétés exceptionnelles. Ce groupe comprend des matériaux comme l'alumine, la zircone et le carbure de silicium, connus pour leur résistance extrême à la chaleur.

Le Pouvoir des Liaisons Chimiques

La caractéristique déterminante de la plupart des céramiques est la force de leurs liaisons atomiques. Les liaisons ioniques et covalentes sont significativement plus fortes que les liaisons métalliques trouvées dans les métaux.

Rompre ces liaisons puissantes nécessite une immense quantité d'énergie thermique, ce qui est la raison fondamentale pour laquelle les céramiques ont des points de fusion si élevés par rapport à la plupart des métaux.

Facteurs Déterminant le Point de Fusion d'une Céramique

La température spécifique à laquelle une céramique fond ou se dégrade n'est pas un nombre aléatoire. C'est le résultat direct de sa composition interne.

Composition Chimique

Les éléments qui composent la céramique sont le facteur le plus important. Même un petit changement de composition peut modifier radicalement le point de fusion.

Par exemple, l'oxyde d'aluminium (Al₂O₃), une céramique technique très courante, fond à environ 2 072°C.

En revanche, le dioxyde de zirconium (ZrO₂), une autre céramique avancée, fond à une température beaucoup plus élevée de 2 715°C.

Structure Cristalline

La manière dont les atomes sont arrangés dans un réseau rigide et répétitif influe également sur la stabilité. Une structure cristalline densément tassée et hautement ordonnée est plus difficile à briser qu'une structure moins ordonnée.

C'est pourquoi une céramique monocristalline entièrement dense aura généralement un point de fusion plus élevé et plus net que sa forme polycristalline en poudre ou moins ordonnée.

Pureté et Additifs

Les impuretés ou les agents liants ajoutés intentionnellement peuvent créer des points faibles dans la structure de la céramique. Ces points forment souvent des "eutectiques", qui sont des mélanges qui fondent à une température plus basse que les composants purs qui les entourent.

C'est pourquoi une alumine pure à 99,9 % a des performances à haute température supérieures à celles d'une qualité pure à 94 %, qui contient d'autres phases vitreuses qui ramollissent et fondent beaucoup plus tôt.

Comprendre les Compromis : Fusion vs. Autres Défaillances

Atteindre le point de fusion n'est pas la seule façon dont un composant céramique peut échouer sous l'effet de la chaleur. Dans de nombreuses applications réelles, d'autres modes de défaillance sont beaucoup plus courants et se produisent à des températures bien inférieures.

Choc Thermique

C'est sans doute la cause la plus fréquente de défaillance des céramiques. Le choc thermique se produit lorsqu'un changement rapide de température crée des contraintes internes, provoquant la fissuration du matériau.

Une céramique peut avoir un point de fusion de 3 000°C mais se briser à 400°C si elle est chauffée ou refroidie trop rapidement. Sa fragilité inhérente la rend vulnérable.

Décomposition ou Sublimation

Certaines céramiques ne fondent pas proprement à pression atmosphérique. Au lieu de cela, elles peuvent se décomposer en leurs éléments constitutifs ou se sublimer (passer directement de l'état solide à l'état gazeux).

Le carbure de silicium (SiC) en est un excellent exemple. Il commence à se décomposer autour de 2 700°C plutôt que de se transformer en un liquide stable.

Ramollissement et Vitrification

Les céramiques traditionnelles à base d'argile ont rarement un point de fusion distinct. Au lieu de cela, elles ramollissent sur une large plage de températures à mesure que leurs composants vitreux commencent à s'écouler.

Ce processus, connu sous le nom de vitrification, est essentiel pour la cuisson de la poterie, mais cela signifie qu'il n'y a pas de température unique où le matériau est "fondu". Le matériau perd simplement son intégrité structurelle progressivement.

Comment Déterminer la Bonne Céramique pour Votre Application

Pour sélectionner le bon matériau, vous devez passer de la catégorie générale aux exigences spécifiques de votre projet. Consultez toujours la fiche technique du fabricant pour la qualité spécifique du matériau que vous envisagez.

- Si votre objectif principal est une résistance extrême à la température (par exemple, revêtements de fours, creusets) : Recherchez des céramiques techniques de haute pureté comme le Zircone (ZrO₂), le Carbure de Hafnium (HfC) ou l'Alumine (Al₂O₃) de haute pureté, car elles offrent les points de fusion les plus élevés.

- Si votre objectif principal est la résistance aux chocs thermiques (par exemple, échangeurs de chaleur, pièces de moteur) : Envisagez des matériaux conçus pour une faible dilatation thermique, tels que la Cordiérite ou la Silice fondue, car le point de fusion seul est un mauvais indicateur de performance dans ces scénarios.

- Si votre objectif principal est une utilisation générale à des températures modérées (par exemple, briques, carreaux) : Les céramiques traditionnelles conviennent, mais sachez qu'elles ramollissent et peuvent se dégrader à des températures beaucoup plus basses (souvent 1 100°C - 1 400°C) que les céramiques techniques.

En identifiant le type spécifique de céramique et ses véritables modes de défaillance, vous pouvez concevoir une solution fiable et efficace.

Tableau Récapitulatif :

| Type de Céramique | Exemple de Matériau | Point de Fusion Approximatif (°C) | Caractéristique Clé |

|---|---|---|---|

| Vitrocéramique | Certains Glaçures | ~600°C | Point de fusion plus bas, utilisé en poterie |

| Traditionnelle | Porcelaine | 1 100°C - 1 400°C | Ramollit sur une plage de températures |

| Avancée | Alumine (Al₂O₃) | ~2 072°C | Haute pureté, excellente stabilité |

| Réfractaire | Carbure de Hafnium (HfC) | >3 900°C | Résistance extrême à la chaleur |

Besoin d'une solution haute température pour votre laboratoire ?

Le choix de la bonne céramique est essentiel pour le succès de votre application. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des matériaux haute performance adaptés à vos exigences thermiques spécifiques. Que vous ayez besoin de creusets, de revêtements de fours ou de composants céramiques personnalisés, nous avons l'expertise nécessaire pour garantir fiabilité et efficacité.

Laissez-nous vous aider à concevoir une solution fiable. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos céramiques avancées peuvent améliorer les performances de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi le frittage est-il nécessaire pour le traitement des céramiques ? Transformer la poudre en composants haute performance

- Quels sont les facteurs qui influencent le retrait lors du frittage ? Maîtrisez le contrôle dimensionnel de vos pièces

- Qu'est-ce que le frittage céramique ? Un guide pour la fabrication de matériaux haute performance

- Quelle est la résistance des céramiques frittées ? Atteignez une densité et une durabilité maximales

- Quels sont les facteurs qui affectent la porosité de la poterie en céramique ? Maîtriser la cuisson et la composition pour des résultats parfaits

- Quel est le principal inconvénient du matériau à base de zircone ? Les risques cachés de son extrême dureté

- Pourquoi l'alumine est-elle utilisée dans les fours ? Atteignez une résistance à la chaleur et une pureté inégalées

- Quel type de structure possède le carbure de silicium ? Un solide à réseau covalent pour des performances extrêmes