Non, tous les plastiques ne conviennent pas à la pyrolyse. Bien que cette technologie soit un outil puissant pour le recyclage chimique, son efficacité et sa viabilité économique dépendent fortement du type de plastique utilisé comme matière première. La structure chimique de chaque plastique dicte non seulement la qualité et le rendement des produits finaux, mais aussi la sécurité opérationnelle et la longévité de l'équipement lui-même.

Le succès d'un projet de pyrolyse de plastique est déterminé avant même le début du processus – par la matière première. Alors que de nombreux plastiques courants peuvent être convertis en carburant précieux, certains types comme le PVC et le PET introduisent des défis chimiques importants qui peuvent corroder l'équipement, contaminer la production et compromettre l'ensemble de l'opération.

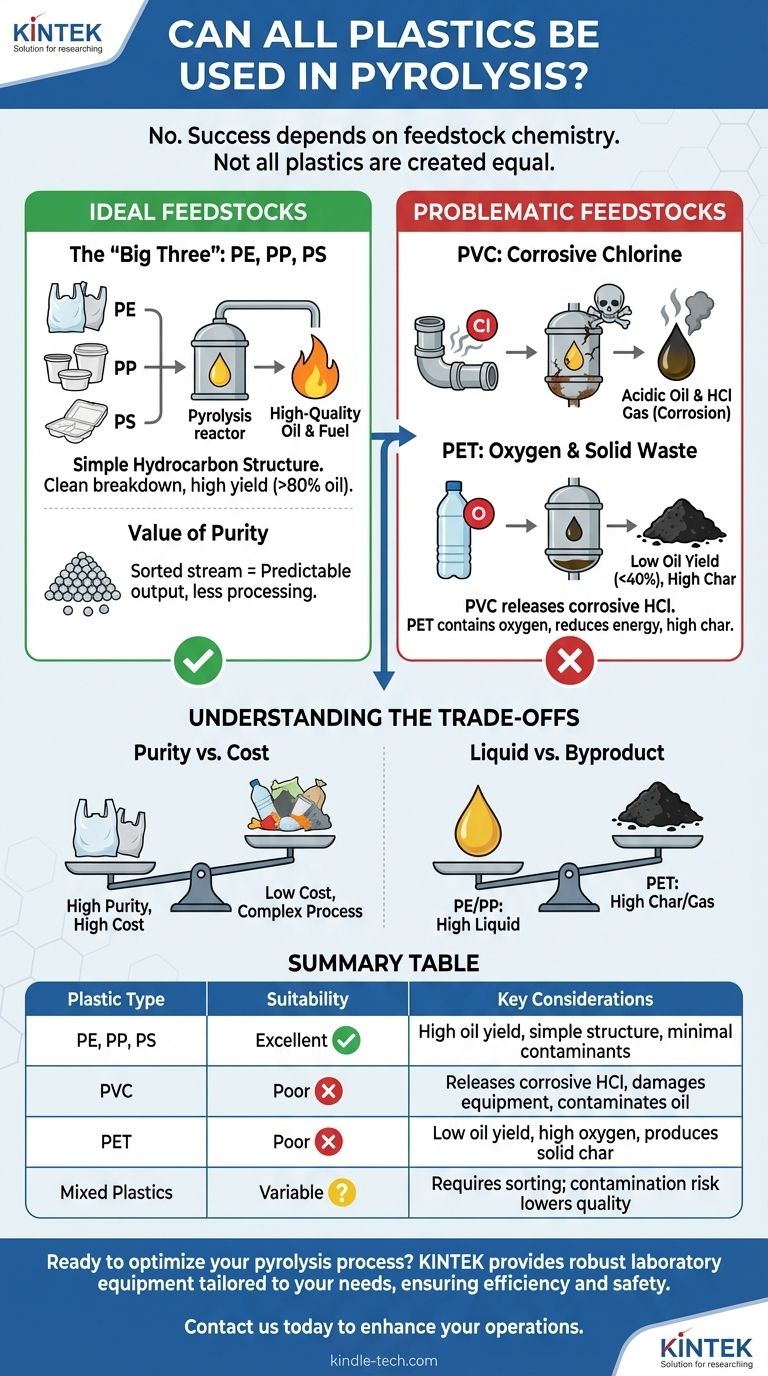

Pourquoi certains plastiques sont idéaux pour la pyrolyse

L'objectif de la pyrolyse est de décomposer de longues chaînes de polymères en molécules d'hydrocarbures plus petites et précieuses, principalement sous forme d'huile liquide. Les meilleurs plastiques pour cela sont ceux dont la structure est simple, composée presque entièrement de carbone et d'hydrogène.

Les "trois grands" : PE, PP et PS

Les matières premières les plus recherchées sont le Polyéthylène (PE), le Polypropylène (PP) et le Polystyrène (PS). Ces plastiques se retrouvent dans tout, des sacs et contenants en plastique aux mousses d'emballage. Leurs simples squelettes hydrocarbonés se décomposent proprement en composés similaires à ceux que l'on trouve dans le diesel et l'essence conventionnels, ce qui donne une huile de pyrolyse de haute qualité.

La valeur de la pureté

Une matière première homogène – composée d'un seul type de plastique – produit le résultat le plus prévisible et le plus précieux. Le tri des plastiques par type avant la pyrolyse assure un processus cohérent et une huile de meilleure qualité qui nécessite moins de post-traitement.

Plastiques problématiques et défis qu'ils posent

Tous les plastiques ne se décomposent pas aussi proprement. Certains polymères contiennent d'autres éléments dans leur structure chimique qui créent d'importants obstacles opérationnels et environnementaux pendant la pyrolyse.

Le problème du PVC : le chlore corrosif

Le Chlorure de Polyvinyle (PVC) est le plastique le plus problématique pour la pyrolyse. Lorsqu'il est chauffé, le chlore de sa structure est libéré sous forme de gaz acide chlorhydrique (HCl). Cet acide est hautement corrosif pour les réacteurs en acier, les tuyaux et les condenseurs, ce qui entraîne une défaillance rapide de l'équipement et des temps d'arrêt coûteux. Il contamine également l'huile finale, la rendant acide et inutilisable sans un traitement ultérieur coûteux.

Le défi du PET : oxygène et déchets solides

Le Polyéthylène Téréphtalate (PET), couramment utilisé pour les bouteilles de boissons, est également moins qu'idéal. Sa structure chimique contient des atomes d'oxygène. Pendant la pyrolyse, cet oxygène se retrouve dans l'huile liquide, réduisant sa teneur en énergie et sa stabilité. Le PET a également tendance à produire une proportion beaucoup plus élevée de charbon solide (déchet) par rapport au carburant liquide, ce qui diminue l'efficacité globale du processus de conversion.

L'impact des contaminants

Même avec les "bons" plastiques, la contamination est une préoccupation majeure. Les additifs comme les colorants, les retardateurs de flamme et les plastifiants, ainsi que les matériaux non plastiques mélangés dans le flux de déchets, peuvent introduire des produits chimiques indésirables dans les produits finaux, compliquant le processus et réduisant la valeur du produit final.

Comprendre les compromis

Le choix d'une matière première est un équilibre entre la chimie idéale et la réalité pratique. Votre décision implique des compromis critiques qui ont un impact sur les coûts et les performances.

Pureté de la matière première vs. coût de traitement

L'utilisation d'un flux propre et trié de PE et de PP produira la meilleure huile, mais le tri des déchets plastiques post-consommation est coûteux et demande beaucoup de main-d'œuvre. L'utilisation de déchets solides municipaux (DSM) ou de plastiques mélangés non triés est moins chère au départ, mais conduit à une huile de qualité inférieure et nécessite un système de pyrolyse plus robuste, complexe et coûteux pour gérer les contaminants.

Gestion des flux difficiles

Il est techniquement possible de traiter des matériaux difficiles comme les emballages multicouches ou les plastiques contaminés par le PVC, comme le font certains systèmes avancés. Cependant, cela nécessite des étapes de prétraitement spécialisées (comme la déchloration) et des réacteurs plus résistants, augmentant considérablement l'investissement en capital et la complexité opérationnelle.

Rendement liquide vs. gestion des sous-produits

Le type de plastique influence directement le rapport des produits. Alors que le PE et le PP peuvent produire plus de 80 % d'huile liquide en poids, le PET peut produire moins de 40 % d'huile et une grande quantité de charbon solide. Vous devez avoir un plan pour gérer et éliminer ou utiliser toutes les sorties, y compris le gaz non condensable et le résidu solide.

Faire le bon choix pour votre objectif

Votre stratégie en matière de matière première doit être directement alignée sur votre objectif principal.

- Si votre objectif principal est de maximiser le rendement en huile de haute qualité : Privilégiez les flux propres et triés de Polyéthylène (PE), de Polypropylène (PP) et de Polystyrène (PS).

- Si votre objectif principal est la réduction du volume des déchets à grande échelle : Préparez-vous à un investissement important dans le pré-tri et un système robuste capable de traiter les plastiques mélangés, et acceptez que l'huile nécessitera probablement une amélioration supplémentaire.

- Si vous devez traiter des matières premières difficiles comme le PET ou le PVC : Investissez dans des technologies de pyrolyse spécialisées conçues pour atténuer la corrosion et gérer les composés oxygénés, et prévoyez des coûts opérationnels plus élevés.

En fin de compte, une opération de pyrolyse réussie repose sur une compréhension approfondie de la chimie de votre matière première.

Tableau récapitulatif :

| Type de plastique | Aptitude à la pyrolyse | Considérations clés |

|---|---|---|

| PE, PP, PS | Excellent | Rendement élevé en huile, structure hydrocarbonée simple, contaminants minimes |

| PVC | Faible | Libère du gaz HCl corrosif, endommage l'équipement, contamine l'huile |

| PET | Faible | Faible rendement en huile, teneur élevée en oxygène, produit des déchets de charbon solide |

| Plastiques mélangés | Variable | Nécessite un tri ; le risque de contamination réduit la qualité de l'huile |

Prêt à optimiser votre processus de pyrolyse avec la bonne matière première ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins en matière de recyclage chimique. Que vous traitiez du PE, du PP ou des matériaux difficiles comme le PVC, nos solutions garantissent efficacité, sécurité et production de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos opérations de pyrolyse et vous aider à obtenir des résultats supérieurs. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Machine de Broyage de Plastiques Puissante

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse