Oui, le brasage est une méthode exceptionnellement courante et efficace pour assembler les métaux ferreux, y compris les aciers au carbone, les aciers alliés et l'acier inoxydable. Le processus consiste à chauffer les métaux de base et à utiliser un métal d'apport, tel qu'un alliage de cuivre ou de nickel, qui fond à une température plus basse pour former une liaison métallurgique solide. L'essentiel est que les pièces en acier elles-mêmes ne fondent jamais, ce qui préserve leurs propriétés fondamentales.

Le facteur critique lors du brasage des métaux ferreux n'est pas le processus lui-même, mais le contrôle de l'atmosphère. Parce que le fer s'oxyde facilement aux températures de brasage, le succès dépend de l'utilisation d'un environnement protecteur comme le vide ou l'hydrogène pour éviter les joints faibles et contaminés par l'oxyde.

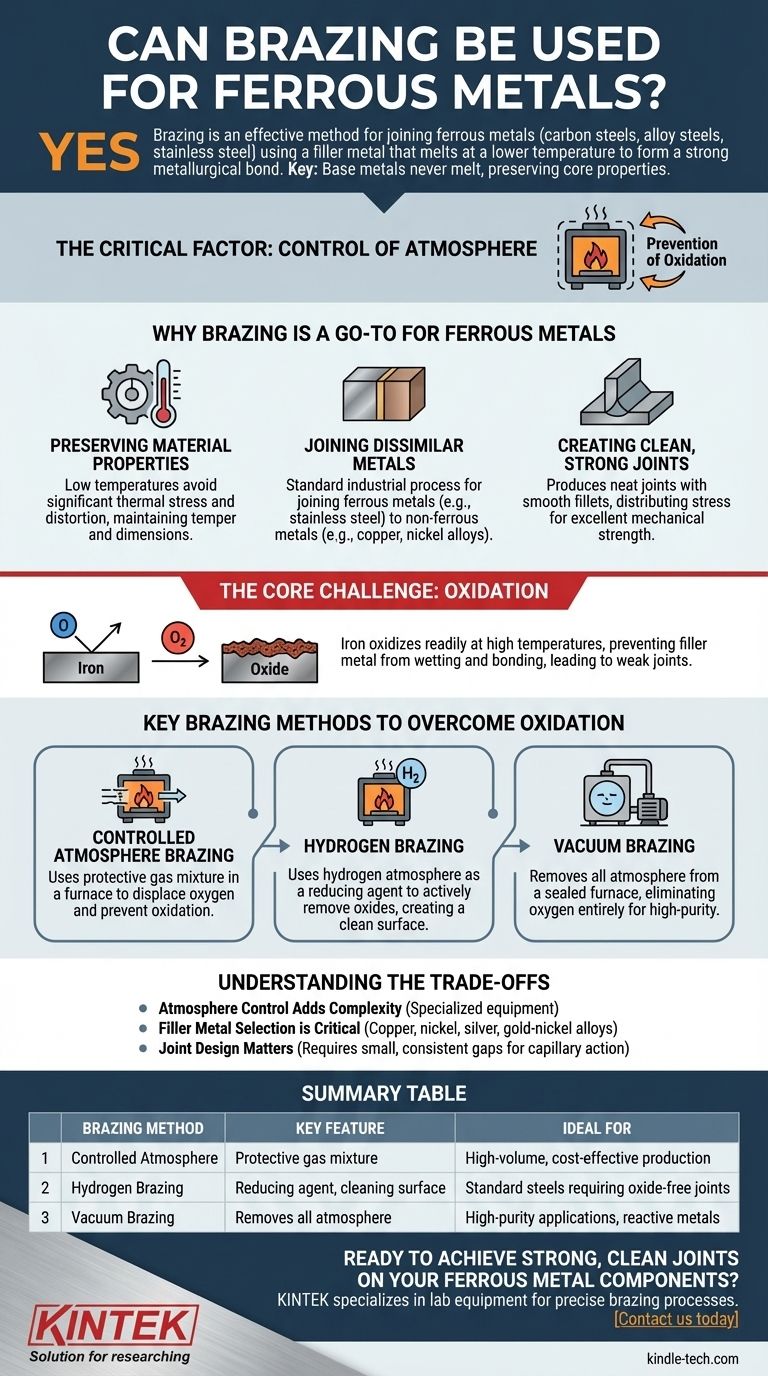

Pourquoi le brasage est une méthode de choix pour les métaux ferreux

Le brasage offre des avantages distincts par rapport à d'autres méthodes d'assemblage comme le soudage lorsque l'on travaille avec l'acier et d'autres alliages à base de fer.

Préservation des propriétés des matériaux

Comme le brasage se produit à des températures inférieures au point de fusion de l'acier, il évite les contraintes thermiques et les déformations importantes courantes lors du soudage. Ceci est crucial pour maintenir le revenu, la dureté et les dimensions précises des composants traités thermiquement.

Assemblage de métaux dissemblables

Le brasage excelle dans la création de liaisons solides entre différents types de métaux. C'est un processus industriel standard pour assembler des métaux ferreux comme l'acier inoxydable à des métaux non ferreux comme le cuivre ou les alliages de nickel.

Création de joints propres et solides

Un joint correctement brasé est net, avec un cordon lisse qui ne nécessite souvent aucune finition supplémentaire. La liaison se produit sur toute la surface du joint, répartissant uniformément les contraintes et résultant en une excellente résistance mécanique.

Le défi principal : l'oxydation

Le principal obstacle technique lors du brasage de tout métal ferreux est la formation rapide d'oxydes de fer à haute température.

Le problème avec le fer et l'oxygène

Lorsque l'acier est chauffé, le fer de l'alliage réagit agressivement avec tout oxygène présent dans l'air. Cela crée une couche de calamine d'oxyde à la surface.

L'impact sur le joint

Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport fondu de « mouiller » et de se lier au métal de base. Cela entraîne un joint faible, incomplet ou défaillant.

Méthodes de brasage clés pour l'acier

Pour surmonter l'oxydation, des fours spécialisés sont utilisés pour contrôler l'environnement pendant le cycle de chauffage et de refroidissement.

Brasage sous atmosphère contrôlée

Il s'agit d'une catégorie large où les pièces sont chauffées dans un four rempli d'un mélange gazeux spécifique. Cette atmosphère protectrice déplace l'oxygène et empêche l'oxydation.

Brasage à l'hydrogène

Méthode courante pour les métaux ferreux, le brasage à l'hydrogène utilise une atmosphère d'hydrogène pur ou d'hydrogène-azote. L'hydrogène est un agent « réducteur », ce qui signifie qu'il élimine activement les oxydes de la surface du métal, créant une surface exceptionnellement propre pour que le métal d'apport puisse s'y lier.

Brasage sous vide

Dans ce processus, tout l'air et les gaz sont pompés hors d'une chambre de four scellée, créant un vide quasi parfait. En éliminant entièrement l'atmosphère, il n'y a pas d'oxygène disponible pour former des oxydes. Cette méthode est souvent utilisée pour les applications de haute pureté ou lors de l'assemblage d'acier à des métaux très réactifs.

Comprendre les compromis

Bien que puissant, le brasage des métaux ferreux nécessite une considération attentive du processus et des matériaux.

Le contrôle de l'atmosphère ajoute de la complexité

La nécessité d'une atmosphère contrôlée signifie que le brasage de l'acier n'est pas aussi simple que l'utilisation d'un chalumeau à l'air libre. Il nécessite un équipement de four spécialisé, et souvent coûteux.

La sélection du métal d'apport est critique

Le choix du métal d'apport est crucial. Les charges courantes pour l'acier comprennent les alliages de cuivre, nickel, argent et or-nickel. La sélection dépend de la résistance requise, de la température de fonctionnement de la pièce finale et de la compatibilité avec les métaux de base.

La conception du joint est importante

Le brasage repose sur l'action capillaire pour attirer le métal d'apport fondu dans un joint ajusté. Une conception de joint appropriée avec des espaces petits et constants est essentielle pour créer une liaison solide.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est une production rentable et à grand volume : Le brasage sous atmosphère contrôlée dans un four à bande continue est souvent la méthode la plus efficace.

- Si votre objectif principal est d'assembler des métaux très réactifs ou d'obtenir le joint le plus propre possible : Le brasage sous vide est le choix supérieur car il élimine entièrement les contaminants.

- Si votre objectif principal est de créer des joints solides et sans oxyde sur des aciers standard : Le brasage à l'hydrogène offre un effet de "nettoyage" actif qui assure un excellent écoulement du métal d'apport.

En fin de compte, réussir le brasage des métaux ferreux est une question de maîtrise de l'environnement, pas seulement de la chaleur.

Tableau récapitulatif :

| Méthode de brasage | Caractéristique clé | Idéal pour |

|---|---|---|

| Atmosphère contrôlée | Utilise un mélange gazeux protecteur | Production à grand volume et rentable |

| Brasage à l'hydrogène | L'hydrogène agit comme un agent réducteur, nettoyant la surface | Aciers standard nécessitant des joints sans oxyde |

| Brasage sous vide | Élimine toute l'atmosphère pour prévenir l'oxydation | Applications de haute pureté et métaux réactifs |

Prêt à réaliser des joints solides et propres sur vos composants en métaux ferreux ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables nécessaires aux processus de brasage précis. Notre expertise en technologie de fours sous atmosphère contrôlée et sous vide garantit que vos pièces en acier, acier inoxydable et alliages sont assemblées avec une résistance maximale et une distorsion minimale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de brasage de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes