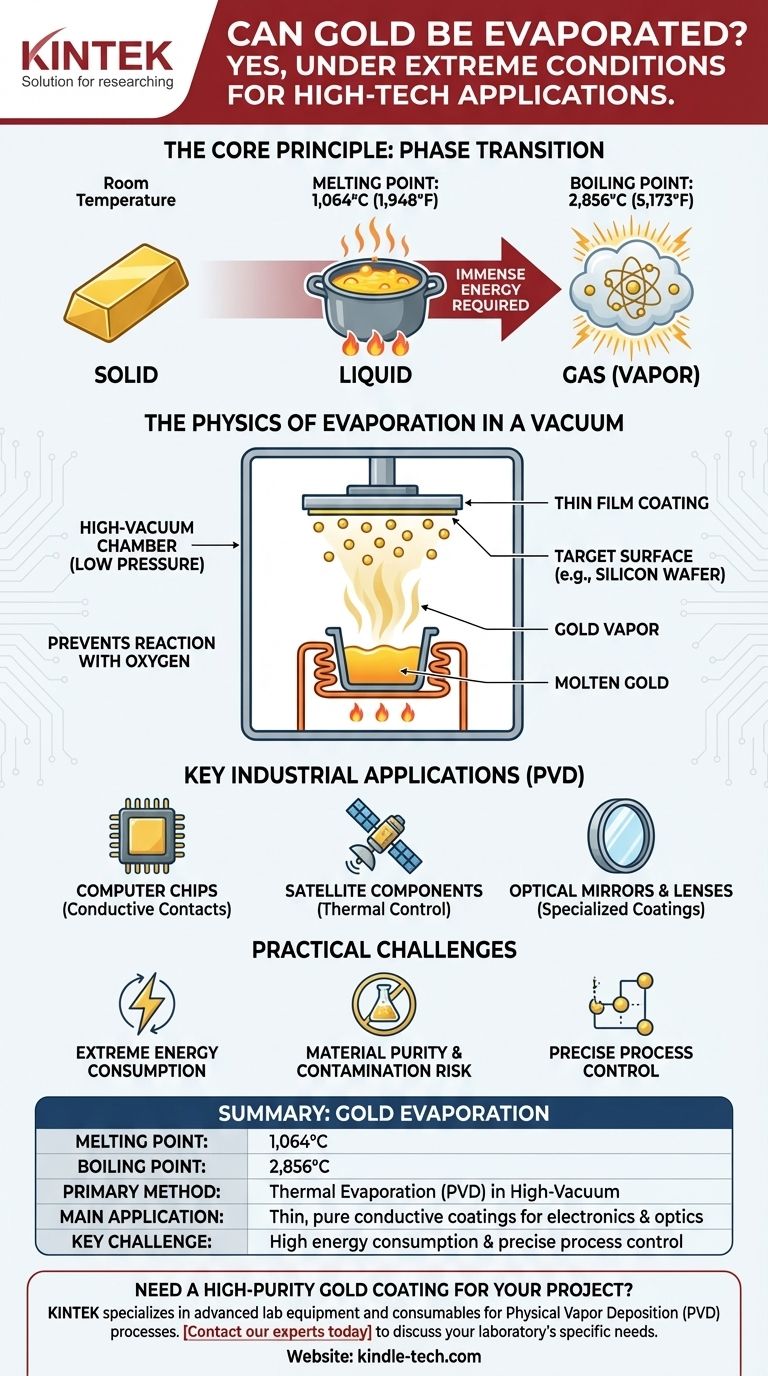

Oui, l'or peut être évaporé et transformé en gaz. Cependant, ce processus se produit dans des conditions extrêmes, bien au-delà de l'expérience quotidienne, nécessitant des températures de milliers de degrés Celsius, généralement dans une chambre à vide poussé. Il ne s'agit pas de faire bouillir de l'eau sur une cuisinière ; c'est un processus industriel ou scientifique hautement contrôlé.

Le principe fondamental est que l'or, comme presque toute matière, peut exister sous forme solide, liquide ou gazeuse. Le faire passer à l'état gazeux nécessite une énergie immense pour surmonter les fortes liaisons métalliques qui maintiennent ses atomes ensemble, un processus exploité pour créer des revêtements d'or ultra-minces dans les applications de haute technologie.

La physique de la vaporisation d'un métal

Pour comprendre comment un métal dense comme l'or peut devenir une vapeur, nous devons regarder au-delà de sa forme solide familière et examiner les principes fondamentaux de la transition de phase.

Du solide au gaz

Chaque élément a un point de fusion et un point d'ébullition. L'or fond d'abord en liquide à 1 064 °C (1 948 °F). Pour transformer ce liquide en gaz, vous devez continuer à ajouter de l'énergie jusqu'à ce qu'il atteigne son point d'ébullition de 2 856 °C (5 173 °F).

À cette température, les atomes acquièrent tellement d'énergie cinétique qu'ils surmontent les forces qui les maintiennent ensemble à l'état liquide et s'échappent dans l'air sous forme de vapeur métallique.

Le besoin critique d'un vide

En pratique, l'évaporation de l'or se fait presque exclusivement dans une chambre à vide poussé. Cela sert deux objectifs critiques.

Premièrement, l'élimination des molécules d'air diminue considérablement la pression. Considérez cela comme le retrait d'un "couvercle" atmosphérique qui appuie sur l'or liquide. Avec moins de pression, les atomes d'or peuvent s'échapper plus facilement à l'état gazeux et à une température légèrement inférieure.

Deuxièmement, le vide empêche la vapeur d'or extrêmement chaude de réagir avec l'oxygène ou d'autres gaz dans l'air. Ceci est crucial pour assurer la pureté du revêtement d'or final.

Comment l'évaporation de l'or est utilisée en pratique

La capacité de vaporiser l'or n'est pas seulement une curiosité scientifique ; c'est une pierre angulaire de la fabrication moderne dans un processus appelé dépôt physique en phase vapeur (PVD).

Création de couches minces

L'application principale est le dépôt de couches minces. Dans une chambre à vide, les atomes d'or évaporés voyagent en ligne droite jusqu'à ce qu'ils frappent une surface plus froide, telle qu'une tranche de silicium, une lentille en verre ou un morceau de plastique.

Lors de l'impact, les atomes d'or refroidissent rapidement et se condensent à nouveau en un solide, formant une couche d'or exceptionnellement mince, uniforme et pure. Ce revêtement peut n'avoir que quelques nanomètres d'épaisseur.

Applications industrielles clés

Ce processus est vital pour créer les contacts en or hautement conducteurs sur les puces informatiques et d'autres composants électroniques. Il est également utilisé pour revêtir les composants de satellites pour le contrôle thermique et pour créer des revêtements spécialisés pour les miroirs et lentilles optiques de haute performance.

Comprendre les défis pratiques

Bien qu'efficace, l'évaporation thermique de l'or est un processus exigeant avec des obstacles opérationnels importants.

Consommation d'énergie extrême

Chauffer un creuset contenant de l'or à plus de 2 500 °C nécessite une énorme quantité d'énergie électrique. Cela rend le processus coûteux et constitue un facteur majeur dans le coût du produit final.

Pureté du matériau et contamination

Le creuset contenant l'or fondu doit être fabriqué dans un matériau ayant un point de fusion encore plus élevé, comme le tungstène ou le molybdène. Il y a toujours un risque que des particules microscopiques du creuset lui-même puissent s'évaporer et contaminer le film d'or.

Contrôle précis du processus

Le maintien d'un vide poussé stable tout en gérant des températures extrêmes nécessite un équipement sophistiqué et coûteux. Toute fluctuation de température ou de pression peut ruiner l'uniformité et la qualité du revêtement d'or.

Application à votre objectif

Le choix d'utiliser ou de spécifier un processus d'or évaporé dépend entièrement de vos exigences techniques.

- Si votre objectif principal est une conductivité électronique de haute pureté : L'évaporation thermique sous vide poussé est une méthode supérieure pour créer les couches conductrices propres et denses requises pour la microélectronique.

- Si votre objectif principal est de revêtir une forme complexe uniformément : Vous pourriez envisager une méthode PVD alternative appelée pulvérisation cathodique, qui offre une meilleure couverture sur les surfaces non planes, bien que souvent à un taux de dépôt plus lent.

- Si votre objectif principal est une finition décorative ou protectrice : Des revêtements plus épais et moins purs appliqués par galvanoplastie sont souvent beaucoup plus rentables que le dépôt en phase vapeur pour les applications non critiques.

En fin de compte, transformer l'or solide en gaz est une technique puissante pour l'ingénierie des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Point de fusion | 1 064 °C (1 948 °F) |

| Point d'ébullition | 2 856 °C (5 173 °F) |

| Méthode principale | Évaporation thermique (PVD) sous vide poussé |

| Application principale | Revêtements conducteurs minces et purs pour l'électronique et l'optique |

| Défi clé | Consommation d'énergie élevée et contrôle précis du processus |

Besoin d'un revêtement d'or de haute pureté pour votre projet ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de dépôt physique en phase vapeur (PVD). Que vous développiez des micropuces de nouvelle génération, des composants optiques haute performance ou des capteurs spécialisés, notre expertise et nos équipements fiables peuvent vous aider à obtenir les couches minces précises et uniformes que votre recherche ou votre production exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire avec les bons outils et consommables.

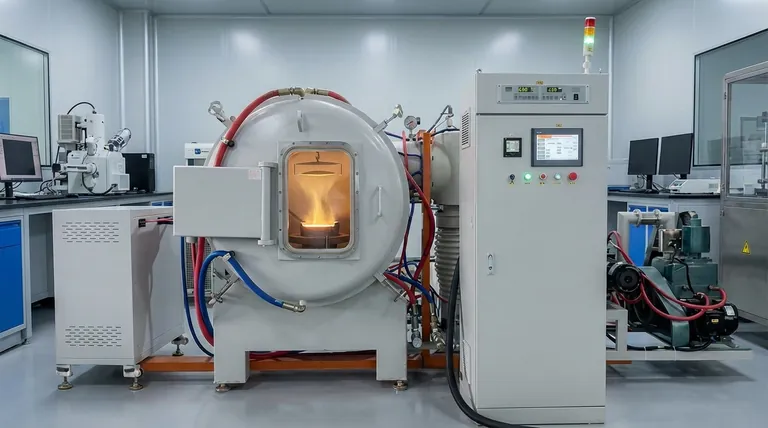

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Quels sont les avantages de la cuisson sous vide ? Obtenez une pureté et des performances matérielles ultimes

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace