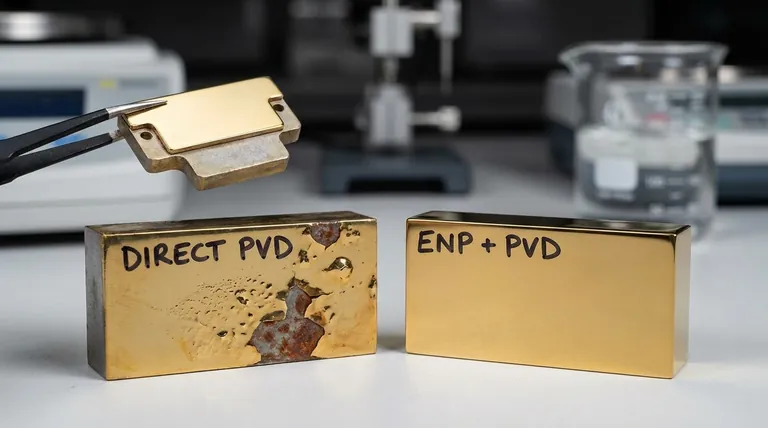

Oui, le revêtement PVD peut être appliqué sur de l'acier doux, mais ce n'est presque jamais une solution réussie ou durable lorsqu'il est appliqué directement. Les propriétés fondamentales de l'acier doux, principalement son extrême sensibilité à la corrosion, créent une incompatibilité critique avec la nature des revêtements PVD en couches minces. Une application directe conduira inévitablement à une défaillance rapide, car la rouille se formera sous la couche PVD, la faisant se délaminer et s'écailler.

Le problème principal n'est pas un problème d'adhérence, mais de corrosion. Pour appliquer avec succès un revêtement PVD sur de l'acier doux, vous devez d'abord sceller l'acier avec une sous-couche dense et résistante à la corrosion – généralement du nickel autocatalytique ou du chromage – qui sert de base stable pour la finition PVD finale.

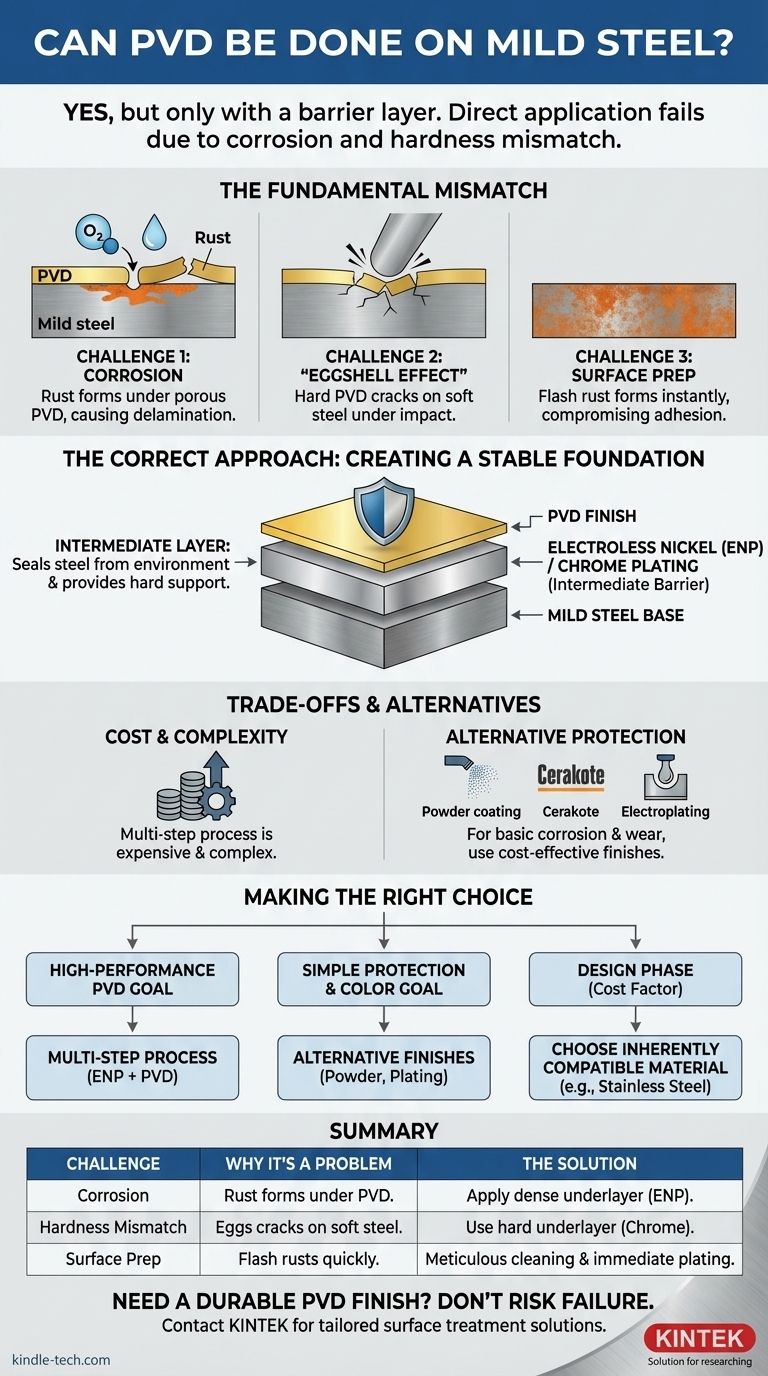

L'inadéquation fondamentale : PVD et acier doux

L'application d'un revêtement de haute performance et de précision comme le PVD sur un matériau réactif et peu coûteux comme l'acier doux présente plusieurs défis techniques. Comprendre ces problèmes est essentiel pour éviter des échecs coûteux et prévisibles.

Le défi principal : la corrosion inévitable

Les revêtements PVD sont microscopiquement minces, mesurant souvent seulement quelques microns. Malgré leur densité, ils peuvent contenir des pores microscopiques, des piqûres ou des défauts.

Sur un substrat non réactif comme l'acier inoxydable ou le titane, ces minuscules imperfections sont insignifiantes. Sur l'acier doux, cependant, chaque piqûre devient une porte d'entrée pour l'humidité et l'oxygène, permettant d'atteindre l'acier et d'initier la rouille.

Cette corrosion commence sous le revêtement PVD. À mesure que la rouille se dilate, elle soulève le revêtement de la surface, entraînant des cloques, des écaillages et une défaillance complète de la finition.

L'« effet coquille d'œuf » : incompatibilité de dureté

Les revêtements PVD comme le nitrure de titane (TiN) sont extrêmement durs, dépassant souvent 70 HRC. L'acier doux, en revanche, est très mou et ductile.

Placer une couche ultra-dure et mince sur une base molle crée ce que l'on appelle l'« effet coquille d'œuf ». Tout impact qui déforme l'acier mou en dessous provoquera la fissuration et la fracture du revêtement PVD cassant, car il n'a aucun support structurel.

Le problème de la préparation de surface

Le PVD nécessite une surface immaculée et propre pour obtenir une adhérence appropriée. L'acier doux est souvent fourni avec de la calamine, de la rouille ou des huiles qui doivent être complètement éliminées.

Même après un nettoyage méticuleux, la surface de l'acier doux commence à rouiller presque immédiatement après exposition à l'air, compromettant les conditions idéales requises pour le processus PVD.

L'approche correcte : créer une base stable

La seule méthode fiable pour appliquer le PVD sur de l'acier doux implique un processus en plusieurs étapes où des couches intermédiaires résolvent les faiblesses inhérentes de l'acier.

Le rôle d'une couche intermédiaire

La solution consiste à appliquer d'abord un revêtement barrière qui scelle complètement l'acier doux de l'environnement. Cette couche doit être dense, non poreuse et offrir une excellente résistance à la corrosion.

Cette couche intermédiaire a deux objectifs : elle protège l'acier de la rouille et elle fournit une surface dure et stable, parfaitement adaptée à l'application PVD.

Sous-couche recommandée : Nickel autocatalytique (ENP)

Le nickelage autocatalytique est la solution standard de l'industrie. Il fournit un revêtement uniforme et non poreux qui offre une résistance exceptionnelle à la corrosion.

Une couche d'ENP à teneur moyenne ou élevée en phosphore crée une base dure idéale qui élimine le risque de rouille sous-jacente et offre un meilleur support pour le film PVD final.

Sous-couche alternative : Chromage

Le chromage dur peut également servir de sous-couche efficace pour le PVD. Il fournit à la fois la barrière de corrosion nécessaire et une surface très dure qui soutient bien le revêtement PVD.

Comprendre les compromis et les alternatives

Bien que techniquement possible avec la bonne préparation, ce processus en plusieurs étapes introduit des considérations importantes que vous devez peser par rapport aux objectifs de votre projet.

Le facteur coût

La principale raison d'utiliser de l'acier doux est son faible coût. Cependant, le processus de préparation et de placage appropriés avant le PVD ajoute des dépenses et une complexité importantes.

Ce processus en plusieurs étapes (dégraissage, sablage, nickelage, revêtement PVD) peut souvent être plus coûteux que de simplement fabriquer la pièce à partir d'un matériau plus approprié, comme l'acier inoxydable de la série 300, en premier lieu.

Quand envisager d'autres finitions

Si votre objectif est simplement de protéger l'acier doux et de fournir une finition durable et décorative, le PVD est souvent excessif.

Des solutions plus rentables et directes comme le revêtement en poudre, le Cerakote, ou les galvanoplasties traditionnelles au zinc et au chrome sont souvent mieux adaptées pour protéger les pièces en acier doux de la corrosion et de l'usure.

Faire le bon choix pour votre objectif

Pour déterminer la meilleure voie à suivre, évaluez le véritable objectif de votre projet.

- Si votre objectif principal est d'obtenir une finition PVD haute performance spécifique (comme le TiN ou le DLC) sur une pièce en acier doux : Vous devez prévoir un budget pour un processus en plusieurs étapes qui inclut une sous-couche de nickelage autocatalytique ou de chromage de haute qualité.

- Si votre objectif principal est simplement la résistance à la corrosion et une couleur durable : Le PVD n'est pas le bon outil. Examinez des finitions plus directes et économiques comme le revêtement en poudre, la galvanoplastie ou la peinture industrielle.

- Si vous êtes en phase de conception et que le coût est un facteur : Il est presque toujours plus efficace et plus rentable de choisir un matériau de substrat intrinsèquement compatible avec le PVD, tel que l'acier inoxydable.

Comprendre les limites de votre matériau de base est la clé pour sélectionner un traitement de surface qui offre des performances durables plutôt qu'un échec coûteux.

Tableau récapitulatif :

| Défi | Pourquoi c'est un problème | La solution |

|---|---|---|

| Corrosion | La rouille se forme sous la fine couche PVD, provoquant le délaminage. | Appliquer une sous-couche dense comme le nickel autocatalytique pour sceller l'acier. |

| Inadéquation de dureté | Le revêtement PVD dur se fissure sur l'acier doux (effet coquille d'œuf). | Utiliser une sous-couche dure (par exemple, chromage) pour le support. |

| Préparation de surface | L'acier doux rouille rapidement, compromettant l'adhérence du PVD. | Un nettoyage méticuleux et un placage immédiat sont nécessaires. |

Besoin d'une finition PVD durable sur l'acier ? Ne risquez pas l'échec.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables, y compris les solutions de traitement de surface. Nos experts peuvent vous aider à sélectionner le bon substrat et le bon processus de revêtement pour garantir des performances durables, que vous travailliez avec de l'acier doux, de l'acier inoxydable ou des alliages spécialisés.

Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une solution sur mesure qui évite les erreurs coûteuses. Contactez-nous via notre formulaire de contact pour une consultation !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes