Oui, les composants en métal fritté peuvent absolument être usinés, mais cela nécessite une approche spécifique qui tient compte de leur structure interne unique. Contrairement aux métaux solides, les pièces frittées sont formées à partir de poudre pressée et chauffée, ce qui entraîne une porosité inhérente qui modifie fondamentalement leur interaction avec un outil de coupe. Comprendre cette distinction est la clé pour atteindre avec succès les tolérances et la finition de surface souhaitées sans endommager la pièce ni user prématurément vos outils.

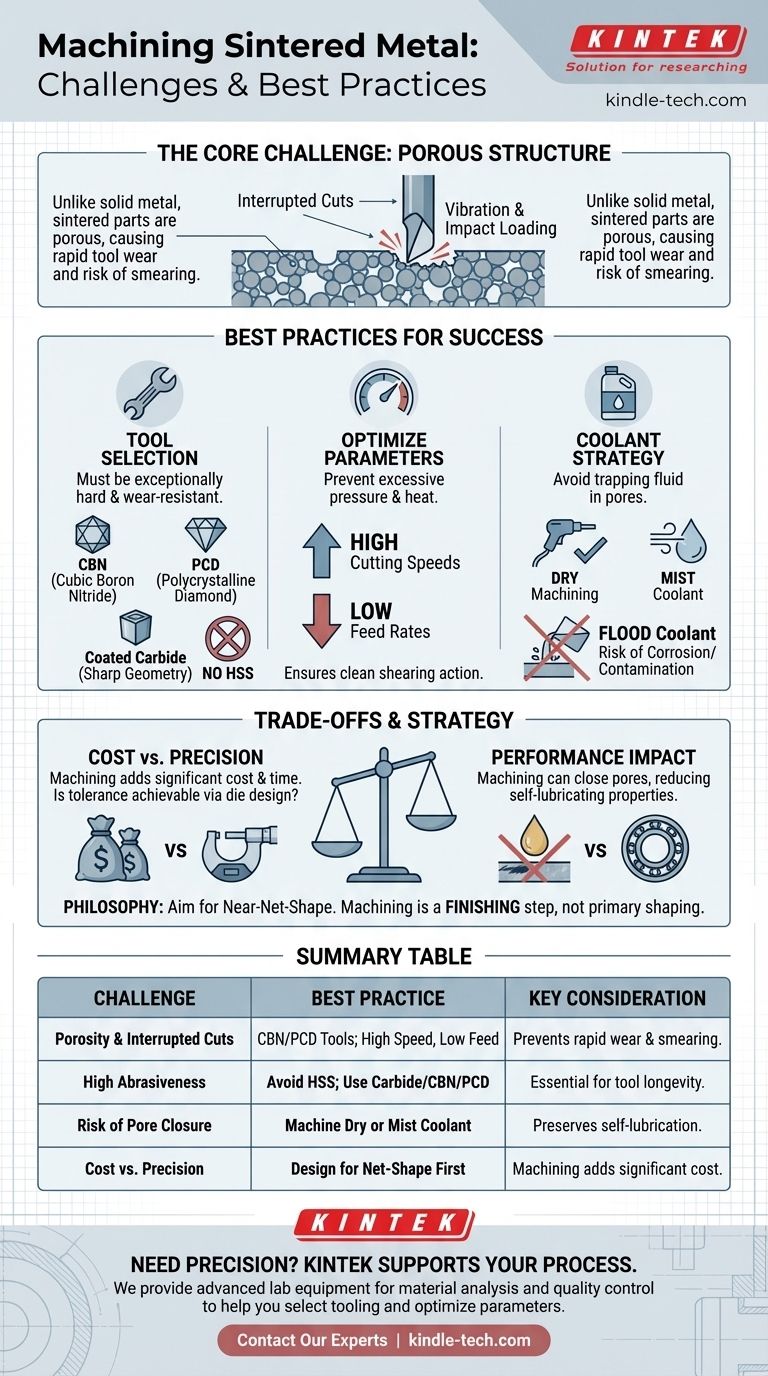

Le défi central de l'usinage du métal fritté est sa structure poreuse. Cette porosité entraîne des coupes interrompues au niveau microscopique, provoquant une usure rapide de l'outil et nécessitant des outils et des techniques spécialisés pour éviter de maculer la surface et de fermer les pores mêmes qui confèrent souvent à la pièce ses propriétés souhaitées.

Pourquoi l'usinage du métal fritté est un défi unique

Le processus de métallurgie des poudres (frittage) est conçu pour créer des pièces "quasi-nettes", minimisant le besoin d'opérations secondaires. Cependant, lorsque des caractéristiques telles que des filetages, des angles vifs ou des alésages de haute précision sont requis, l'usinage devient nécessaire.

Le rôle décisif de la porosité

Une pièce frittée n'est pas un bloc de métal solide ; c'est une éponge rigide de particules métalliques fusionnées. Lorsqu'un outil de coupe se déplace sur la surface, son arête passe constamment du métal au vide et inversement.

Ces coupes microscopiques interrompues créent des vibrations et des charges d'impact qui peuvent ébrécher les arêtes délicates des outils et accélérer l'usure beaucoup plus rapidement que lors de la coupe d'un matériau solide et homogène.

Abrasivité élevée et usure rapide des outils

Les particules de poudre individuelles dans un composant fritté sont liées entre elles par la chaleur et la pression, mais elles ne sont pas entièrement fondues et reformées. Cette structure granulaire peut être très abrasive.

Par conséquent, les outils standard en acier rapide (HSS) tomberont en panne presque immédiatement. Des matériaux d'outils de coupe plus durs et plus résistants à l'usure ne sont pas une option, mais une exigence.

Le risque de maculage et de fermeture des pores

De nombreuses pièces frittées, en particulier les paliers en bronze ou en fer, sont conçues pour être poreuses afin de pouvoir être imprégnées d'huile pour l'autolubrification.

Des techniques d'usinage agressives ou inappropriées peuvent "maculer" le métal de surface, le déformant plastiquement et fermant ces pores essentiels. Cela peut détruire de manière permanente la capacité d'autolubrification de la pièce.

Meilleures pratiques pour l'usinage des pièces frittées

Pour contrer ces défis, vous devez adapter vos outils, vos paramètres et vos processus. L'objectif est de créer une action de cisaillement nette plutôt que de pousser ou de déchirer le matériau.

Le choix de l'outil est critique

Votre première ligne de défense est l'outil de coupe lui-même. L'outil doit être exceptionnellement dur et résistant à l'usure.

Utilisez des outils en nitrure de bore cubique (CBN) ou en diamant polycristallin (PCD) pour les meilleures performances et durée de vie de l'outil, en particulier sur les matériaux frittés ferreux. Au minimum, utilisez des outils en carbure non revêtus ou, de préférence, revêtus, avec une géométrie d'angle de coupe très positif et aiguisé.

Optimisez vos paramètres de coupe

Les bonnes vitesses et avances sont cruciales pour éviter une pression excessive de l'outil et la chaleur.

Généralement, vous devriez utiliser des vitesses de coupe élevées combinées à des vitesses d'avance faibles. Une vitesse élevée aide à maintenir une zone de coupe stable, tandis qu'une vitesse d'avance faible réduit la pression sur l'outil et minimise le risque de maculer la surface de la pièce.

Utiliser le liquide de refroidissement avec prudence

Inonder une pièce frittée de liquide de refroidissement peut être problématique. Le fluide peut se retrouver piégé dans le réseau poreux, entraînant ultérieurement de la corrosion ou une contamination.

Dans la mesure du possible, l'usinage à sec est la méthode préférée. Si un refroidissement est nécessaire, un brouillard de refroidissement ou un jet d'air comprimé dirigé est une alternative beaucoup plus sûre au refroidissement par inondation.

Comprendre les compromis

L'usinage doit être considéré comme une opération de finition pour les pièces frittées, et non comme une méthode de façonnage primaire. Pesez toujours les avantages par rapport aux inconvénients.

Coût vs. Précision

L'avantage principal du frittage est son faible coût pour la production en grand volume de formes complexes. L'ajout d'une étape d'usinage entraîne des coûts et des délais importants, érodant cet avantage fondamental.

Demandez toujours si la tolérance requise peut être atteinte grâce à une meilleure conception de la matrice ou à un meilleur contrôle du processus de frittage avant de recourir à l'usinage.

Impact sur les performances des pièces autolubrifiantes

Si vous usinez une pièce spécifiquement conçue pour sa porosité (comme un palier imprégné d'huile), vous modifiez ses propriétés fondamentales.

Même avec une technique parfaite, un certain niveau de fermeture des pores de surface est inévitable. Cela réduira la capacité de la pièce à stocker et à délivrer du lubrifiant, ce qui pourrait entraîner une défaillance prématurée dans l'application finale.

La philosophie du "quasi-net-shape"

L'objectif de la métallurgie des poudres est de produire une pièce finie directement à partir de la matrice. La conception d'un composant qui dépend fortement de l'usinage post-frittage indique souvent un désalignement entre les exigences de conception et le processus de fabrication choisi.

Faire le bon choix pour votre projet

Évaluez vos objectifs de conception pour déterminer si et comment vous devez aborder l'usinage d'un composant fritté.

- Si votre objectif principal est le coût le plus bas possible : Concevez la pièce pour qu'elle soit véritablement de forme nette dès le processus de frittage et évitez tout usinage secondaire.

- Si votre objectif principal est une haute précision sur des caractéristiques spécifiques : Prévoyez l'usinage comme étape de finition finale, mais spécifiez l'outillage correct (CBN/PCD) et les paramètres dans votre plan de fabrication.

- Si votre objectif principal est l'autolubrification : Évitez d'usiner toute surface qui nécessite de la porosité ; si une caractéristique doit être usinée, sachez que ses propriétés lubrifiantes seront compromises.

En fin de compte, une fabrication réussie découle de la conception de la pièce avec une compréhension approfondie du processus de production dès le début.

Tableau récapitulatif :

| Défi | Meilleure pratique | Considération clé |

|---|---|---|

| Porosité et coupes interrompues | Utiliser des outils CBN ou PCD ; vitesse élevée, avance faible | Prévient l'usure rapide de l'outil et le maculage de la surface |

| Abrasivité élevée | Éviter le HSS ; utiliser des outils en carbure, CBN ou PCD | Essentiel pour la longévité de l'outil et des coupes nettes |

| Risque de fermeture des pores | Usiner à sec ou avec un brouillard de refroidissement ; éviter le refroidissement par inondation | Préserve les propriétés autolubrifiantes des paliers |

| Coût vs. Précision | Concevoir d'abord pour le "net-shape" ; usiner uniquement si nécessaire | L'usinage ajoute un coût significatif au processus de frittage |

Besoin d'usiner un composant fritté complexe avec précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires au développement et aux essais de métaux frittés haute performance. Notre expertise soutient l'ensemble du processus de fabrication, de l'analyse des matériaux au contrôle qualité final.

Nous vous aidons à :

- Sélectionner le bon outillage pour votre matériau fritté spécifique.

- Optimiser les paramètres d'usinage pour atteindre des tolérances parfaites sans compromettre l'intégrité de la pièce.

- Assurer la qualité avec des équipements conçus pour des essais rigoureux des matériaux.

Discutons de vos exigences de projet. Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour vos besoins de laboratoire et de production.

Guide Visuel

Produits associés

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Broyeur hybride de laboratoire pour tissus

Les gens demandent aussi

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- Puis-je faire fondre de l'aluminium sur la cuisinière ? Pourquoi c'est une méthode dangereuse et inefficace

- Quels sont les avantages de la cémentation sous vide ? Obtenez une trempe de surface supérieure pour les composants critiques

- Quel est le but de l'utilisation d'une étuve sous vide pour les électrodes de batteries au sulfure ? Optimiser le séchage et protéger l'intégrité des matériaux

- Quel est le processus thermique du frittage ? Un guide de la métallurgie des poudres et de la fabrication de céramiques

- Quelles fonctions clés un four de traitement thermique sous vide remplit-il dans le RBBC ? Optimisez votre étape de déliantage de céramique

- Comment fonctionne un four VAR ? Découvrez les secrets de l'affinage des métaux de haute pureté

- Quelle est l'importance de la pyrolyse ? Transformer les déchets en ressources précieuses