Oui, absolument. L'acier inoxydable est l'un des matériaux les plus courants et les plus polyvalents utilisés dans le processus de métallurgie des poudres (PM), également connu sous le nom de frittage. Cette méthode est largement employée pour créer des pièces en acier inoxydable complexes, de forme nette, pour des industries allant de l'automobile et de l'aérospatiale au médical et aux biens de consommation.

La question n'est pas de savoir si l'acier inoxydable peut être fritté, mais quand c'est le bon choix de fabrication. Le frittage excelle dans la production de pièces complexes en grands volumes à un coût inférieur, mais cela s'accompagne de compromis spécifiques en termes de propriétés mécaniques par rapport à l'acier corroyé ou usiné traditionnel.

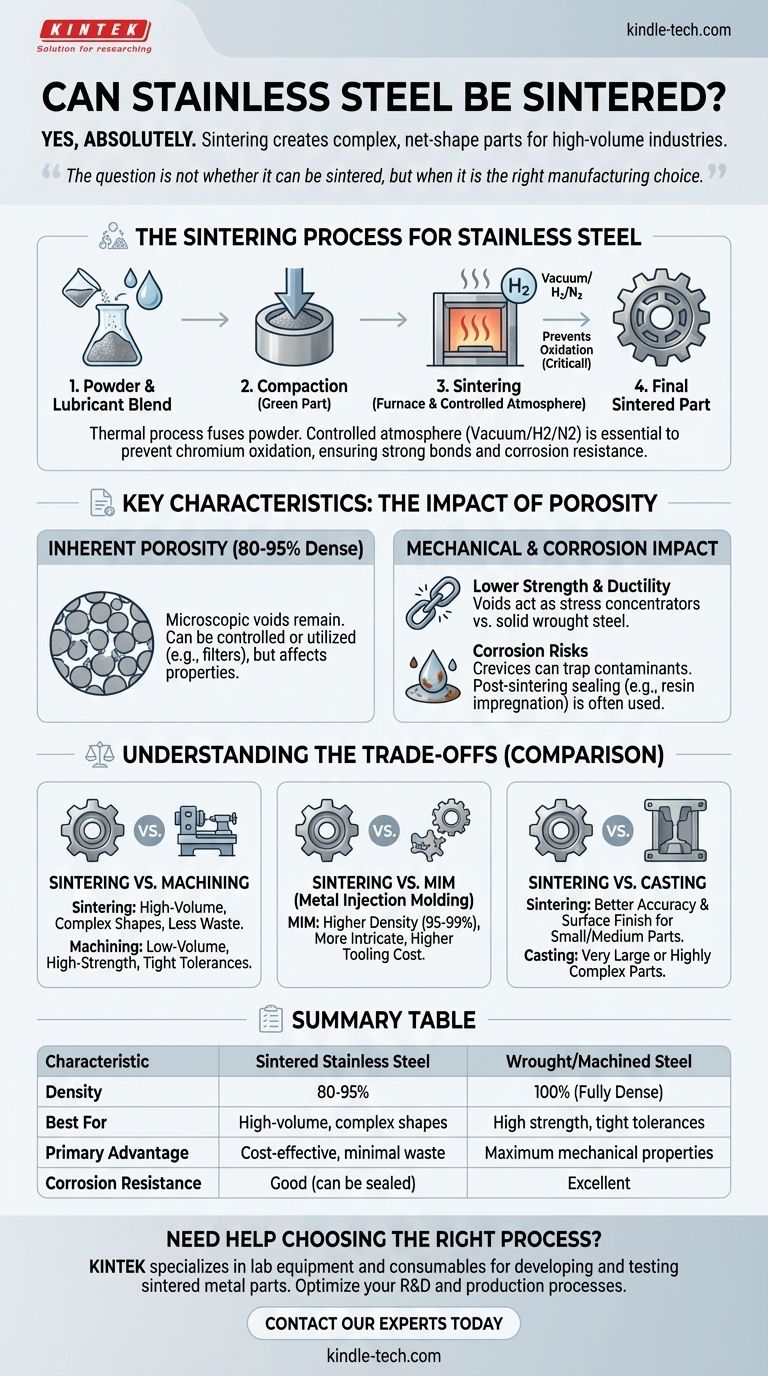

Ce que le frittage signifie pour l'acier inoxydable

Le frittage est un processus thermique qui fusionne les particules de poudre métallique, transformant une forme de poudre compactée en un composant solide et fonctionnel. Pour l'acier inoxydable, ce processus a des considérations uniques.

Les étapes de la métallurgie des poudres

Tout d'abord, une fine poudre d'acier inoxydable (telle que 316L ou 410) est mélangée à un lubrifiant. Ce mélange est ensuite versé dans une matrice et compacté sous haute pression pour former une "pièce verte", qui est solide mais fragile.

L'étape finale et la plus critique est le frittage. La pièce verte est placée dans un four à atmosphère étroitement contrôlée et chauffée à une température juste en dessous du point de fusion du matériau, ce qui provoque la liaison et la densification des particules de poudre individuelles.

Pourquoi l'atmosphère du four est critique

L'acier inoxydable tire sa résistance à la corrosion du chrome, qui s'oxyde facilement lorsqu'il est chauffé. Si le frittage est effectué dans une atmosphère d'air standard, le chrome à la surface de chaque particule de poudre formerait une couche d'oxyde, empêchant les particules de fusionner correctement.

Pour éviter cela, l'acier inoxydable doit être fritté dans une atmosphère contrôlée, généralement un vide ou un mélange sec d'hydrogène/azote. Cette atmosphère protectrice empêche l'oxydation et permet la formation de liaisons métallurgiques solides, garantissant que la pièce finale a la résistance et la résistance à la corrosion souhaitées.

Le principal avantage : des formes complexes, moins de déchets

Le principal avantage du frittage de l'acier inoxydable est sa capacité à produire des pièces tridimensionnelles complexes à leur forme finale (ou "nette") avec un minimum de déchets. C'est un contraste frappant avec la fabrication soustractive comme l'usinage, où l'on part d'un bloc solide et l'on enlève de la matière.

Pour les productions en grand volume, cela se traduit par des économies significatives sur les matériaux et les opérations d'usinage secondaires.

Caractéristiques clés de l'acier inoxydable fritté

Comprendre l'acier inoxydable fritté nécessite de reconnaître sa différence fondamentale par rapport à la barre d'acier : une porosité inhérente et contrôlée.

Porosité inhérente

Même après le frittage, des vides microscopiques subsistent entre les particules de poudre d'origine. Cela signifie que les pièces frittées sont généralement 80 à 95 % aussi denses que leurs homologues solides et corroyées.

Cette porosité n'est pas nécessairement un défaut ; elle peut être contrôlée et même utilisée pour des applications comme les paliers autolubrifiants ou les filtres. Cependant, elle a un impact direct sur les propriétés physiques de la pièce.

Propriétés mécaniques

En raison de cette porosité, une pièce en acier inoxydable fritté présentera généralement une résistance à la traction et une ductilité inférieures à celles d'une pièce identique usinée à partir d'une barre pleine. Les vides agissent comme des concentrateurs de contraintes, rendant le matériau légèrement moins résistant.

Résistance à la corrosion

La porosité peut créer des crevasses où l'humidité ou les contaminants peuvent être piégés, compromettant potentiellement la résistance à la corrosion pour laquelle l'acier inoxydable est connu. Pour les applications exigeantes, des processus post-frittage comme l'imprégnation de résine peuvent être utilisés pour sceller cette porosité de surface.

Comprendre les compromis

Le choix du frittage est une décision stratégique basée sur le coût, le volume et les exigences de performance.

Frittage vs Usinage

Le frittage est idéal pour la production en grand volume (des milliers à des millions de pièces) de formes complexes où la résistance ultime du matériau corroyé n'est pas requise. L'usinage est supérieur pour la production en faible volume, les applications à haute résistance et l'obtention des tolérances les plus strictes possibles.

Frittage vs Moulage par injection de métal (MIM)

Le MIM est un processus de métallurgie des poudres apparenté qui peut atteindre des densités beaucoup plus élevées (95-99 %) et créer des géométries encore plus complexes que le frittage conventionnel. C'est un excellent choix pour les petites pièces très complexes, mais il s'accompagne de coûts d'outillage nettement plus élevés.

Frittage vs Coulée

La coulée est bien adaptée aux pièces très grandes ou très complexes qu'il serait impossible de compacter dans une matrice. Le frittage offre généralement une précision dimensionnelle supérieure et un meilleur état de surface pour les composants de petite à moyenne taille.

Faire le bon choix pour votre projet

La sélection du bon processus de fabrication nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est la production rentable et en grand volume d'une pièce complexe : Le frittage est un candidat de premier plan qui minimise le gaspillage de matériaux et le temps d'usinage.

- Si votre objectif principal est la résistance maximale, la ténacité à l'impact ou la durée de vie en fatigue : L'usinage à partir d'une barre d'acier inoxydable corroyé solide est le choix supérieur et plus fiable.

- Si votre objectif principal est la meilleure résistance absolue à la corrosion dans un environnement critique : Une pièce usinée entièrement dense est généralement préférée, bien que le 316L fritté correctement traité puisse être très efficace.

- Si votre objectif principal est une pièce extrêmement complexe et petite avec des besoins de haute performance : Le moulage par injection de métal (MIM) devrait être sérieusement envisagé comme une alternative plus performante.

En fin de compte, choisir de fritter l'acier inoxydable est une décision d'ingénierie qui équilibre la liberté de conception unique et les avantages économiques du processus par rapport à ses propriétés matérielles inhérentes.

Tableau récapitulatif :

| Caractéristique | Acier inoxydable fritté | Acier corroyé/usiné |

|---|---|---|

| Densité | 80-95% de la densité théorique | 100% (Entièrement dense) |

| Idéal pour | Grand volume, formes complexes | Haute résistance, tolérances serrées |

| Avantage principal | Rentable, déchets minimaux | Propriétés mécaniques maximales |

| Résistance à la corrosion | Bonne (peut être scellée) | Excellente |

Besoin d'aide pour choisir le bon processus de fabrication pour vos composants en acier inoxydable ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables essentiels pour le développement et l'essai de pièces métalliques frittées. Que vous soyez en R&D ou en production, notre expertise peut vous aider à optimiser votre processus de frittage pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir vos objectifs de laboratoire et de fabrication.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures