Oui, le charbon actif peut être restauré, mais pas de la manière dont la plupart des gens l'imaginent. Le processus, connu sous le nom de réactivation thermique, est une procédure industrielle hautement spécialisée qui utilise une chaleur extrême pour brûler les contaminants piégés, rendant le charbon réutilisable. Ce n'est pas un processus que l'on peut réaliser à la maison.

Bien qu'il soit techniquement possible de restaurer le charbon actif, la méthode nécessite un équipement de qualité industrielle et des températures dépassant 800°C (1500°F). Pour presque toutes les utilisations domestiques, d'aquarium ou commerciales à petite échelle, le remplacement est la seule option pratique et sûre.

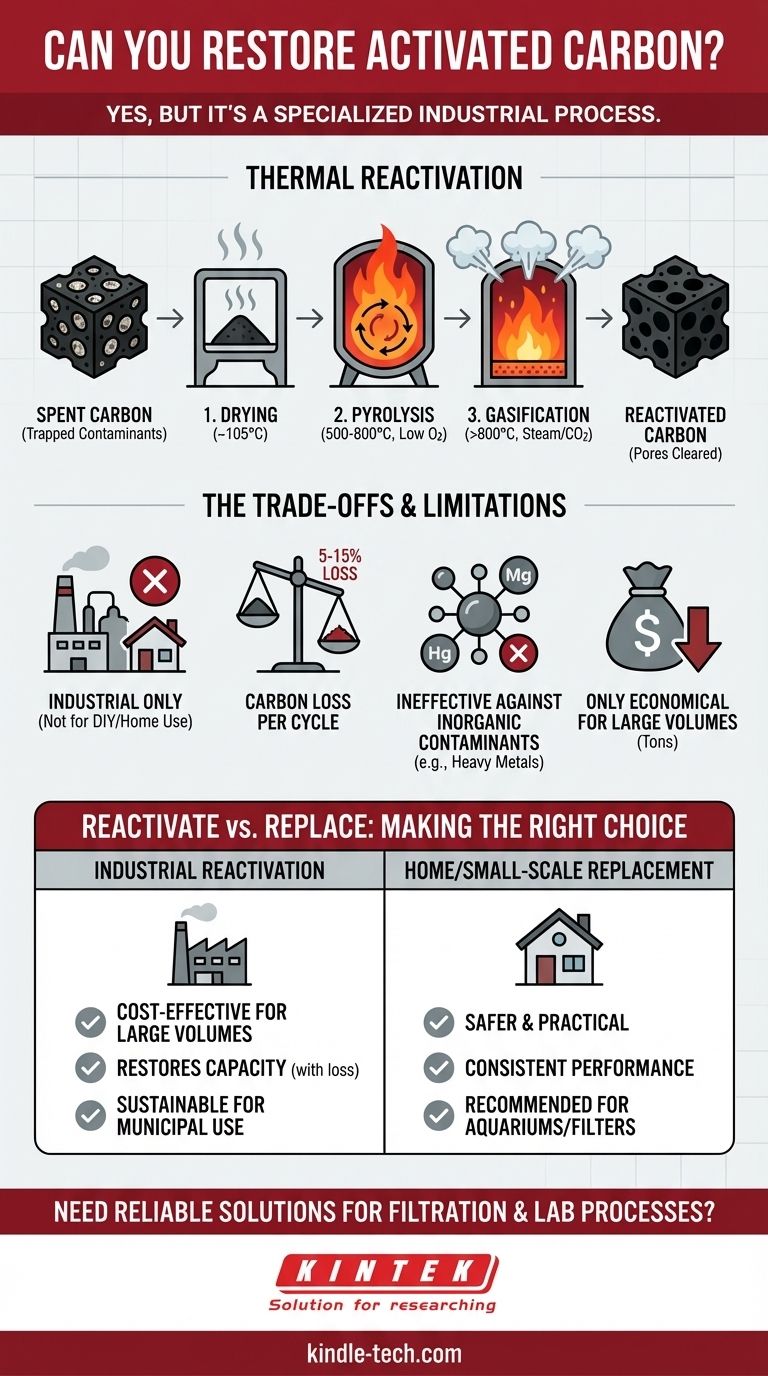

Comment le charbon actif est restauré : La réactivation thermique

La capacité de travail du charbon actif dépend entièrement de sa vaste surface interne et de sa structure poreuse, où il piège les contaminants par un processus appelé adsorption. La réactivation est conçue pour nettoyer ces pores, réinitialisant ainsi efficacement le charbon pour un autre cycle.

Le principe fondamental : Incinérer les contaminants

Au cœur du processus, la réactivation implique de chauffer le charbon usagé dans un processus multi-étapes hautement contrôlé. La chaleur intense est conçue pour décomposer et vaporiser les contaminants organiques qui ont été adsorbés à la surface du charbon.

Un processus industriel en plusieurs étapes

Il ne s'agit pas d'un simple processus de cuisson. Il se déroule dans de grands fours rotatifs ou des fours verticaux et implique plusieurs étapes précises :

- Séchage : Le charbon est d'abord chauffé à environ 105°C (220°F) pour éliminer toute l'eau.

- Pyrolyse (Désorption) : La température est ensuite élevée à 500-800°C (930-1500°F) dans un environnement à faible teneur en oxygène. Cela « cuit » les composés organiques volatils sans brûler le charbon lui-même.

- Gazéification : Enfin, la température est augmentée au-dessus de 800°C (1500°F) tandis que de la vapeur ou du dioxyde de carbone est injecté. Cette étape finale et cruciale brûle tout charbon résiduel et réexpose la structure poreuse originale du charbon, le « réactivant ».

Pourquoi ce processus fonctionne

L'étape de gazéification à haute température est ce qui restaure véritablement le charbon. Elle élimine sélectivement les molécules de contaminants résiduels et le charbon, nettoyant les pores microscopiques et restaurant l'immense surface nécessaire à une adsorption efficace.

Comprendre les compromis et les limites

Bien qu'efficace, la réactivation thermique est un processus à rendements décroissants et ne convient qu'à des scénarios spécifiques. Comprendre ses limites est essentiel pour prendre une décision judicieuse.

C'est un processus industriel, pas une tâche de bricolage

La principale limite est l'équipement. Le processus nécessite un contrôle précis de la température, une atmosphère contrôlée pour empêcher le charbon de se transformer simplement en cendre, et des mesures de sécurité pour gérer l'évacuation des gaz des contaminants vaporisés. Ceci ne peut pas être reproduit dans un four domestique ou avec un chalumeau.

Perte de carbone inévitable

Chaque cycle de réactivation est abrasif et brûle une petite quantité du charbon lui-même. Généralement, il y a une perte de matière carbonée de 5 à 15 % à chaque cycle. Cela signifie que le charbon ne peut pas être restauré indéfiniment.

Défis spécifiques aux contaminants

La réactivation fonctionne mieux pour le charbon qui a adsorbé des composés organiques. Elle est inefficace contre les contaminants inorganiques comme les métaux lourds, qui ne se vaporisent pas et resteront dans la structure du charbon, réduisant de façon permanente son efficacité.

Viabilité économique

Les coûts énergétiques et d'investissement importants liés à l'exploitation d'une installation de réactivation font qu'elle n'est économique que pour de très grandes quantités de charbon actif, généralement mesurées en tonnes. Pour de plus petites quantités, le coût de la réactivation dépasserait de loin le prix du charbon neuf.

Faire le bon choix : Réactiver ou Remplacer ?

La décision ne porte pas sur la meilleure méthode, mais sur celle qui convient à votre application et à votre échelle spécifiques.

- Pour les opérations industrielles ou municipales à grande échelle : La réactivation est souvent la solution la plus rentable et la plus durable pour gérer de grands volumes de charbon usagé.

- Pour un usage domestique (par exemple, aquariums, filtres à eau, purificateurs d'air) : Optez toujours pour le remplacement. Tenter de restaurer le charbon à la maison est peu pratique, inefficace et potentiellement dangereux.

- Pour une utilisation en petite ou moyenne entreprise : Le remplacement reste la procédure standard, sauf si vous générez plusieurs tonnes de charbon usagé de manière constante.

En fin de compte, connaître la différence entre la réactivation industrielle et le remplacement pratique est essentiel pour utiliser le charbon actif de manière efficace et sûre.

Tableau récapitulatif :

| Aspect | Réactivation industrielle | Tentatives à domicile/Bricolage |

|---|---|---|

| Processus | Traitement thermique multi-étapes (>800°C) | Cuisson, ébullition ou chalumeau |

| Efficacité | Restaure la capacité d'adsorption | Inefficace ; peut endommager le charbon |

| Sécurité | Environnement contrôlé, gère l'évacuation des gaz | Dangereux ; risque d'incendie et de fumées toxiques |

| Rentabilité | Économique pour les grands volumes (tonnes) | Non économique ; le coût dépasse celui du charbon neuf |

| Idéal pour | Utilisation industrielle/municipale à grande échelle | Non recommandé ; le remplacement est conseillé |

Besoin de charbon actif fiable ou d'équipement de laboratoire pour vos processus de filtration ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour garantir que vos opérations se déroulent de manière efficace et sûre. Que vous gériez une installation de réactivation à l'échelle industrielle ou que vous ayez besoin de charbon actif performant et constant pour vos applications, notre expertise et nos produits sont adaptés à vos besoins.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Que se passe-t-il après la calcination ? Un guide sur la transformation des matériaux et les étapes suivantes

- Quel rôle joue un four rotatif à haute température dans la production de clinker de ciment ? Maîtriser l'efficacité du frittage

- Quelle est la température et le temps de pyrolyse ? Contrôlez la production de votre produit avec précision

- Qu'est-ce que la pyrolyse par micro-ondes ? Une solution de valorisation des déchets plus rapide et plus efficace

- Qu'est-ce que la pyrolyse conventionnelle ? Un guide de la pyrolyse lente pour la production de biochar

- Quels sont les inconvénients du procédé de pyrolyse ? Les principaux défis en matière d'énergie, de coût et de stabilité des produits

- Quel est le rendement en bio-fioul de la pyrolyse rapide ? Rendement élevé, mais la qualité est essentielle

- Quel est l'effet de la température de pyrolyse sur les propriétés du biocarbone ? Maîtriser le compromis entre le rendement et la qualité