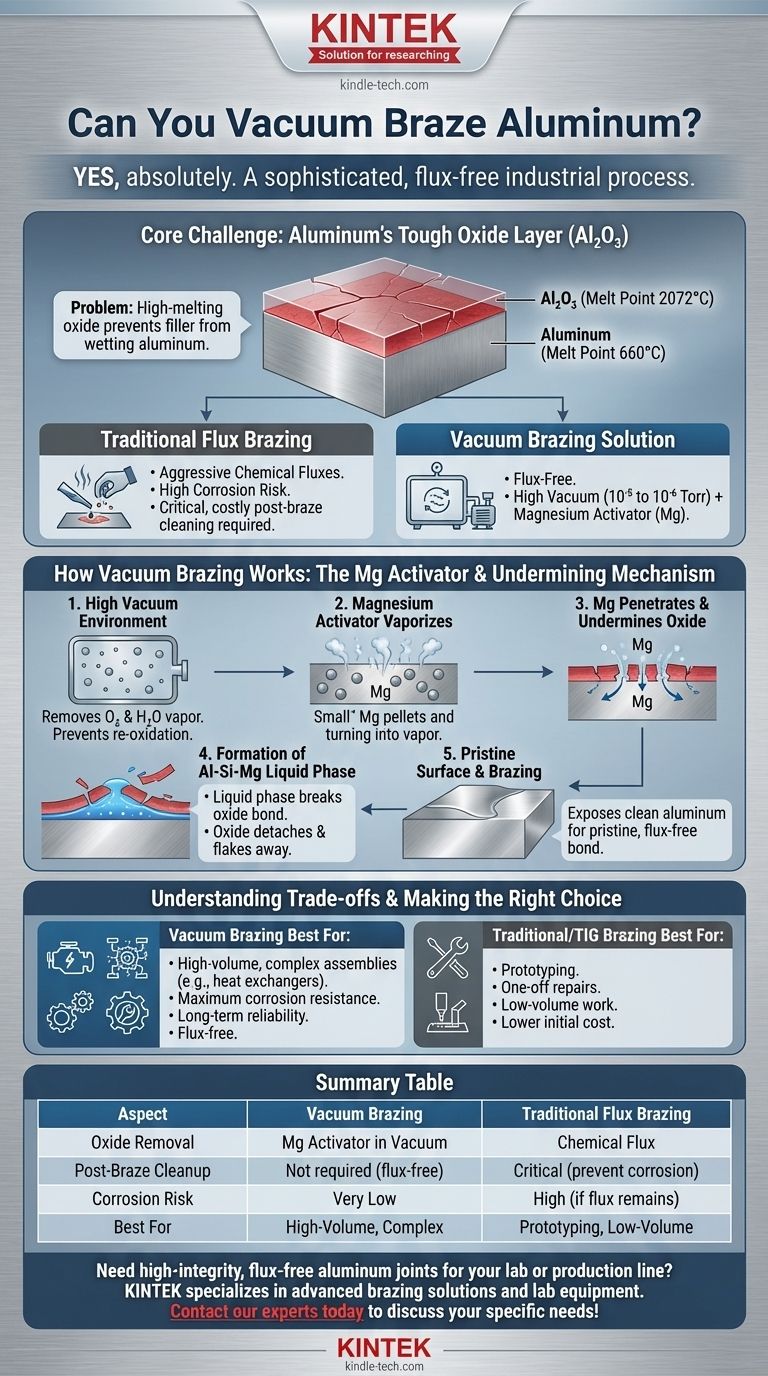

Oui, il est tout à fait possible de braser l'aluminium sous vide. C'est un processus industriel sophistiqué et très efficace utilisé pour créer des joints solides et propres sans avoir recours à des flux chimiques. La méthode repose sur un environnement de vide poussé combiné à un activateur métallique, généralement du magnésium, pour éliminer chimiquement la couche d'oxyde tenace qui se forme naturellement sur les surfaces d'aluminium, permettant au métal d'apport de brasage de mouiller et de se lier correctement au matériau de base.

Le brasage de l'aluminium est fondamentalement une bataille contre sa couche d'oxyde dure et passive (Al₂O₃). Le brasage sous vide gagne cette bataille non par la force, mais avec finesse – en utilisant un vide poussé et un activateur de magnésium pour saper et détacher le film d'oxyde de sous la surface, permettant une liaison impeccable et sans flux.

Le défi principal : la couche d'oxyde de l'aluminium

Le principal obstacle à l'assemblage de l'aluminium n'est pas le métal lui-même, mais la fine couche transparente d'oxyde d'aluminium (Al₂O₃) qui se forme instantanément à sa surface lorsqu'il est exposé à l'air.

Pourquoi l'Al₂O₃ est un problème

Cette couche d'oxyde est incroyablement tenace et stable. Elle fond à environ 2072°C (3762°F), tandis que l'aluminium lui-même fond à une température beaucoup plus basse de 660°C (1220°F).

Pendant le brasage, le métal d'apport doit fondre et s'écouler sur le métal de base. Le film d'oxyde à point de fusion élevé agit comme une barrière, empêchant le métal d'apport fondu d'entrer en contact et de "mouiller" la surface de l'aluminium, inhibant ainsi une liaison métallurgique appropriée.

La solution traditionnelle (et ses inconvénients)

Historiquement, ce problème était résolu en utilisant des flux chimiques agressifs. Ces flux attaquaient chimiquement et dissolvaient la couche d'oxyde, mais ils sont très corrosifs.

S'il n'est pas complètement éliminé après le brasage, le flux résiduel peut rester piégé dans le joint, entraînant une corrosion catastrophique et une défaillance du composant au fil du temps. Cela fait du nettoyage post-brasage une étape critique, coûteuse et difficile.

Comment le brasage sous vide résout le problème de l'oxyde

Le brasage sous vide offre une solution élégante et sans flux en modifiant l'environnement chimique à l'intérieur d'un four scellé.

Le rôle du vide

Le processus est effectué sous un vide poussé, généralement de l'ordre de 10⁻⁵ à 10⁻⁶ Torr. Cet environnement à basse pression élimine pratiquement tout l'oxygène et la vapeur d'eau de la chambre du four.

En éliminant ces gaz réactifs, le vide empêche l'aluminium de se réoxyder lorsqu'il est chauffé à sa température de brasage.

L'ingrédient clé : l'activateur de magnésium

L'oxydation étant empêchée, le dernier défi consiste à éliminer le film d'oxyde préexistant. Ceci est accompli en ajoutant une petite quantité d'un activateur, le plus souvent du magnésium (Mg), dans le four, souvent en tant que partie du matériau d'apport de brasage.

Les premières théories suggéraient que le magnésium "piégeait" simplement tout oxygène restant. Cependant, le mécanisme réel est plus sophistiqué.

Le mécanisme de sape

Lorsque le four chauffe, le magnésium se vaporise. Cette vapeur de Mg pénètre à travers des fissures et des défauts microscopiques dans la couche d'Al₂O₃.

Une fois sous le film d'oxyde, le magnésium réagit avec l'aluminium de base et le silicium (provenant du métal d'apport) pour former une phase liquide Al-Si-Mg à faible point de fusion juste à l'interface.

Cette phase liquide fond avant l'alliage d'apport principal, brisant efficacement la liaison entre le film d'oxyde et l'aluminium de base. Le film d'oxyde se détache et s'écaille, exposant une surface d'aluminium brut parfaitement propre avec laquelle le métal d'apport de brasage peut se lier.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Il implique des équipements et des considérations de processus spécifiques.

Investissement initial élevé

Les fours de brasage sous vide sont complexes et représentent un investissement en capital important par rapport à l'équipement nécessaire pour le brasage conventionnel au chalumeau ou par induction.

Expertise du processus requise

Le processus exige un contrôle précis des profils de température, des niveaux de vide et de la chimie des matériaux. C'est un processus hautement technique, mieux adapté aux environnements de production contrôlés et reproductibles.

Contraintes de matériaux et de conception

Tous les alliages d'aluminium ne conviennent pas au brasage sous vide. Le processus fonctionne mieux avec des alliages "brasables" spécifiques et des matériaux plaqués. La conception de la pièce doit également permettre à la vapeur de magnésium d'atteindre toutes les zones du joint.

Faire le bon choix pour votre application

Décider de spécifier ou non le brasage sous vide dépend entièrement des objectifs, de l'échelle et des exigences de performance de votre projet.

- Si votre objectif principal est la production en grand volume d'assemblages complexes (comme les échangeurs de chaleur automobiles ou les plaques froides aérospatiales) : Le brasage sous vide est la norme industrielle pour sa reproductibilité inégalée et sa capacité à produire des joints propres, fiables et sans flux dans les processus par lots.

- Si votre objectif principal est une résistance maximale à la corrosion et une fiabilité à long terme : Le brasage sous vide est le choix supérieur car il élimine complètement le risque de flux corrosif piégé, qui est un mode de défaillance courant dans les composants brasés au flux.

- Si votre objectif principal est le prototypage, les réparations ponctuelles ou les travaux à faible volume : Le coût élevé et la complexité du brasage sous vide le rendent impraticable. Le brasage TIG traditionnel ou les méthodes modernes basées sur le flux sont beaucoup plus accessibles et rentables.

En comprenant la science sous-jacente, vous pouvez utiliser en toute confiance le brasage sous vide pour les applications qui exigent le plus haut niveau de qualité et de performance.

Tableau récapitulatif :

| Aspect | Brasage sous vide | Brasage traditionnel au flux |

|---|---|---|

| Élimination de l'oxyde | Activateur de magnésium sous vide | Flux chimique |

| Nettoyage après brasage | Non requis (sans flux) | Critique pour prévenir la corrosion |

| Risque de corrosion | Très faible | Élevé si le flux n'est pas entièrement éliminé |

| Idéal pour | Assemblages complexes à grand volume (par ex. échangeurs de chaleur) | Prototypage, réparations à faible volume |

Besoin de joints d'aluminium sans flux et de haute intégrité pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les solutions de brasage avancées et l'équipement de laboratoire. Notre expertise garantit que vos assemblages en aluminium atteignent une résistance et une résistance à la corrosion maximales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et en fabrication !

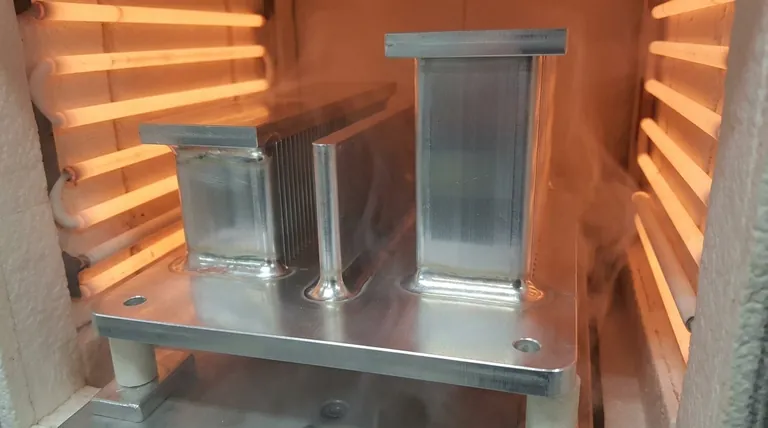

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle de laboratoire 1200℃

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Pourquoi le dépôt de couches minces est-il généralement effectué sous vide ? Assurer une haute pureté et un contrôle précis

- Tous les métaux peuvent-ils être recuits ? Maîtriser le processus thermique pour des propriétés matérielles optimales

- Quel rôle joue un four de traitement à haute température dans le prétraitement de l'acier inoxydable super duplex ?

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les cathodes composites de TiS2 ? Assurer la pureté dans les batteries à état solide

- Quels sont les sous-produits de la pyrolyse ? Un guide sur le biochar, le bio-huile et le syngaz

- Quels sont les avantages du four à arc électrique par rapport au haut fourneau ? Améliorer l'efficacité et la durabilité

- Comment le contrôle de la température d'un four de distillation sous vide affecte-t-il la séparation aluminium-magnésium ?

- Quelle est la fonction d'un four de solution à haute température ? Restaurer la résistance à la corrosion dans l'acier inoxydable austénitique