Oui, bien qu'exceptionnellement durables, tous les revêtements PVD peuvent et finiront par s'user. Cependant, le dépôt physique en phase vapeur (PVD) n'est ni une peinture ni un simple placage ; c'est un processus de dépôt sous vide de haute technologie qui lie une fine couche de matériau céramique à un substrat au niveau moléculaire. Il en résulte une finition beaucoup plus résistante aux rayures, à la friction et aux facteurs environnementaux que pratiquement toute méthode de revêtement traditionnelle.

La question n'est pas de savoir si le revêtement PVD s'use, mais comment et quand. Sa dureté extrême signifie qu'il résiste à la grande majorité des rayures quotidiennes, mais une friction abrasive constante contre des matériaux plus durs ou d'égale dureté finira par provoquer son usure, généralement sur les arêtes vives et les points de contact élevés.

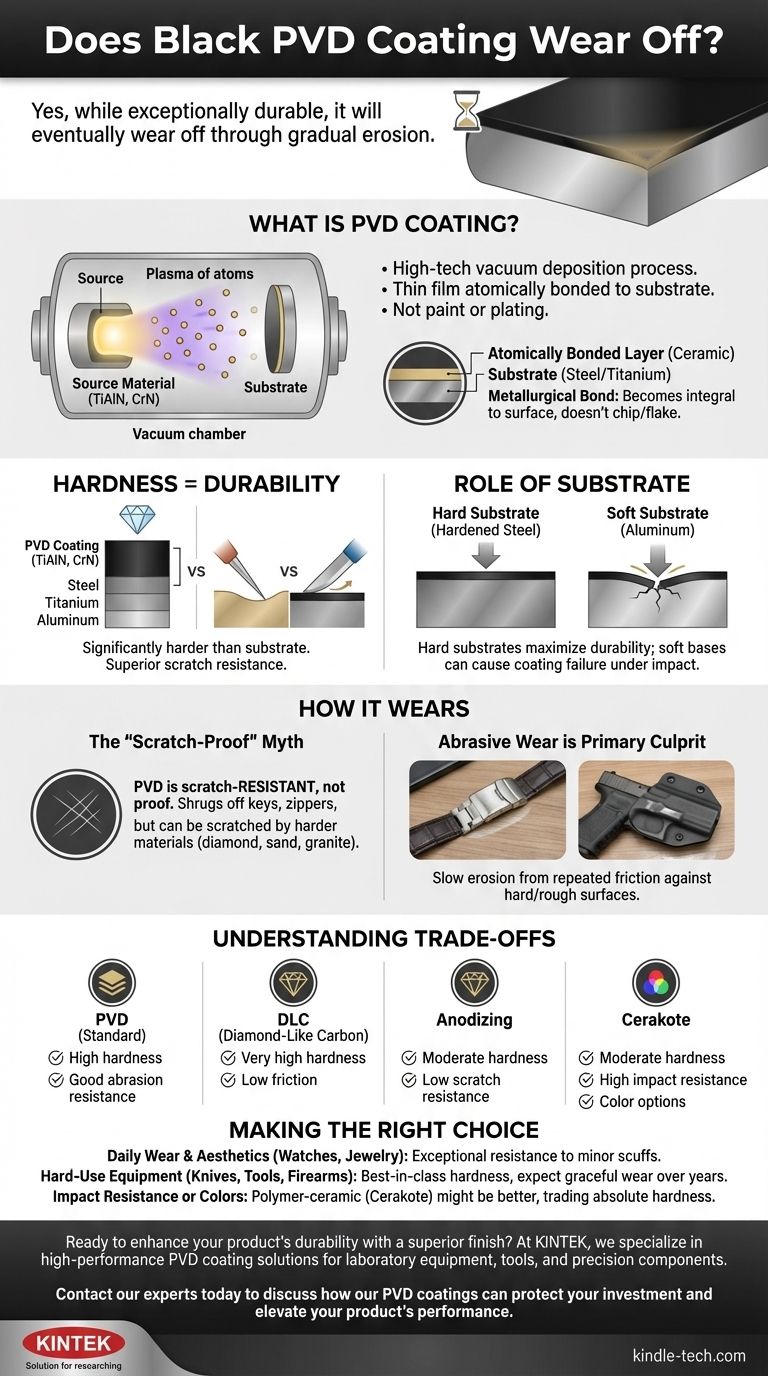

Qu'est-ce que le revêtement PVD ?

Pour comprendre comment le PVD s'use, il faut d'abord comprendre ce que c'est. Il est fondamentalement différent de la peinture, du revêtement en poudre ou du galvanoplastie traditionnelle.

Une fine couche, liée atomiquement

Le processus PVD se déroule dans une chambre à vide poussé où un matériau solide (souvent une céramique comme le nitrure de titane) est vaporisé en un plasma d'atomes. Une tension électrique accélère ensuite ces atomes vers l'objet à revêtir, où ils s'incorporent et forment une couche fine, dense et liée atomiquement.

Cette liaison est métallurgique, ce qui signifie que le revêtement devient une partie intégrante de la surface plutôt que de simplement reposer dessus. C'est pourquoi les revêtements PVD ne s'écaillent généralement pas comme la peinture.

La dureté est la clé de la durabilité

Le principal avantage du PVD est son incroyable dureté. Les matériaux utilisés pour le PVD noir, tels que le nitrure de titane et d'aluminium (TiAlN) ou le nitrure de chrome (CrN), sont nettement plus durs que les substrats en acier, en titane ou en aluminium qu'ils recouvrent.

Cette dureté est ce qui lui confère sa résistance aux rayures caractéristique. Un matériau plus tendre ne peut pas facilement rayer un matériau plus dur.

Le rôle du substrat

Le matériau sous le PVD est essentiel. Si un métal de base tendre comme l'aluminium est cabossé par un impact, la couche PVD, très dure mais mince, ne peut pas s'étirer avec la déformation. Dans ces cas, le revêtement peut se fissurer ou être compromis.

Pour une durabilité maximale, le PVD est mieux appliqué sur des substrats durs comme l'acier trempé ou le titane qui résistent eux-mêmes à l'enfoncement.

Comment le revêtement PVD s'use réellement

L'usure d'un revêtement PVD est un processus graduel d'érosion, et non une défaillance soudaine. Elle est presque toujours causée par des types spécifiques de contraintes mécaniques.

Le mythe de l'« incassable aux rayures »

Aucun matériau n'est vraiment « incassable aux rayures ». Le PVD est très résistant aux rayures. Cela signifie qu'il résistera aux contacts avec les clés, les fermetures éclair, le bois et la plupart des objets du quotidien.

Cependant, si vous le frottez contre un matériau de dureté égale ou supérieure — comme le diamant, le saphir, le sable (silice) ou même le coin d'un comptoir en granit — il peut être rayé.

L'usure abrasive est le principal coupable

La cause la plus fréquente d'usure est la friction abrasive. Il s'agit d'une lente érosion qui se produit par frottement répété contre une surface dure ou rugueuse.

Sur une montre, cela apparaît souvent sur le fermoir par frottement contre un bureau. Sur une arme à feu, cela apparaît sur les bords de la glissière par le fait d'être retirée d'un étui Kydex dur. Cette usure se manifeste par une décoloration subtile ou un polissage des points de contact élevés, révélant finalement le métal de couleur argentée en dessous.

Comprendre les compromis

Le PVD est un revêtement de premier ordre, mais il existe dans un paysage d'autres options. Comprendre sa position aide à clarifier sa valeur.

PVD contre DLC (Carbone de type diamant)

Le DLC est une catégorie spécifique et haut de gamme de revêtement PVD qui incorpore du carbone dans une structure amorphe, semblable à du diamant. Il est généralement plus dur et présente un coefficient de friction plus faible que les revêtements PVD standard à base de titane. Considérez le DLC comme la version la plus performante du PVD.

PVD contre anodisation

L'anodisation est un processus électrochimique utilisé uniquement sur l'aluminium. Bien qu'elle puisse être décorative, la couche résultante est nettement plus tendre et plus mince qu'un revêtement PVD et se raye très facilement en comparaison.

PVD contre Cerakote

Le Cerakote est un revêtement céramique-polymère pulvérisé qui est durci au four. Il est exceptionnellement résistant et offre une résistance supérieure à la corrosion ainsi qu'une vaste gamme de couleurs. Cependant, le PVD est une surface fondamentalement plus dure. Le Cerakote s'usera plus rapidement par abrasion que le PVD, bien qu'il puisse mieux résister aux impacts sans s'écailler grâce à sa teneur en polymère.

La qualité de l'application est primordiale

La longévité d'un revêtement PVD est directement liée à la qualité de son application. Des facteurs tels que la préparation de la surface, la température de la chambre, la pureté du vide et le contrôle du processus sont essentiels. Une finition PVD bon marché et mal appliquée échouera beaucoup plus rapidement qu'une finition provenant d'une source réputée qui a perfectionné son processus.

Faire le bon choix pour votre objectif

Savoir si le PVD est le bon choix dépend entièrement de vos attentes en matière de performance et de votre application.

- Si votre objectif principal est l'usure quotidienne et l'esthétique (montres, bijoux) : Le PVD offre une résistance exceptionnelle aux éraflures mineures de la vie quotidienne, surpassant de loin le polissage, le placage ou la peinture traditionnels.

- Si votre objectif principal est l'équipement à usage intensif (couteaux, outils, armes à feu) : Le PVD offre la meilleure dureté et résistance à l'abrasion de sa catégorie, mais vous devez vous attendre à une usure progressive sur les points de friction élevés après des années d'utilisation intensive.

- Si votre objectif principal est la résistance aux chocs ou les couleurs uniques : Un revêtement céramique-polymère de haute qualité comme le Cerakote pourrait être un choix plus approprié, bien que vous échangiez la dureté absolue de la surface.

En fin de compte, choisir le PVD est un investissement dans une finition haute performance qui offre une résistance supérieure à l'usure pour une durée de vie plus longue.

Tableau récapitulatif :

| Facteur | Impact sur l'usure du revêtement PVD |

|---|---|

| Dureté du revêtement | Une dureté extrêmement élevée (par exemple, TiAlN, CrN) offre une résistance supérieure aux rayures et à l'abrasion. |

| Méthode de liaison | La liaison métallurgique au niveau atomique empêche l'écaillage et l'épluchage ; l'usure est une érosion graduelle. |

| Principale cause d'usure | Friction abrasive contre des matériaux plus durs ou d'égale dureté (par exemple, sable, granit). |

| Zones d'usure courantes | Points de contact élevés et arêtes vives (par exemple, fermoirs de montre, glissières d'armes à feu). |

| Matériau du substrat | Les substrats durs (acier trempé, titane) maximisent la durabilité ; les substrats tendres peuvent entraîner des fissures lors d'un impact. |

Prêt à améliorer la durabilité de votre produit avec une finition supérieure ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD haute performance pour les équipements de laboratoire, les outils et les composants de précision. Nos processus de revêtement avancés garantissent une résistance maximale à l'usure et une longévité pour vos applications critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent protéger votre investissement et améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée