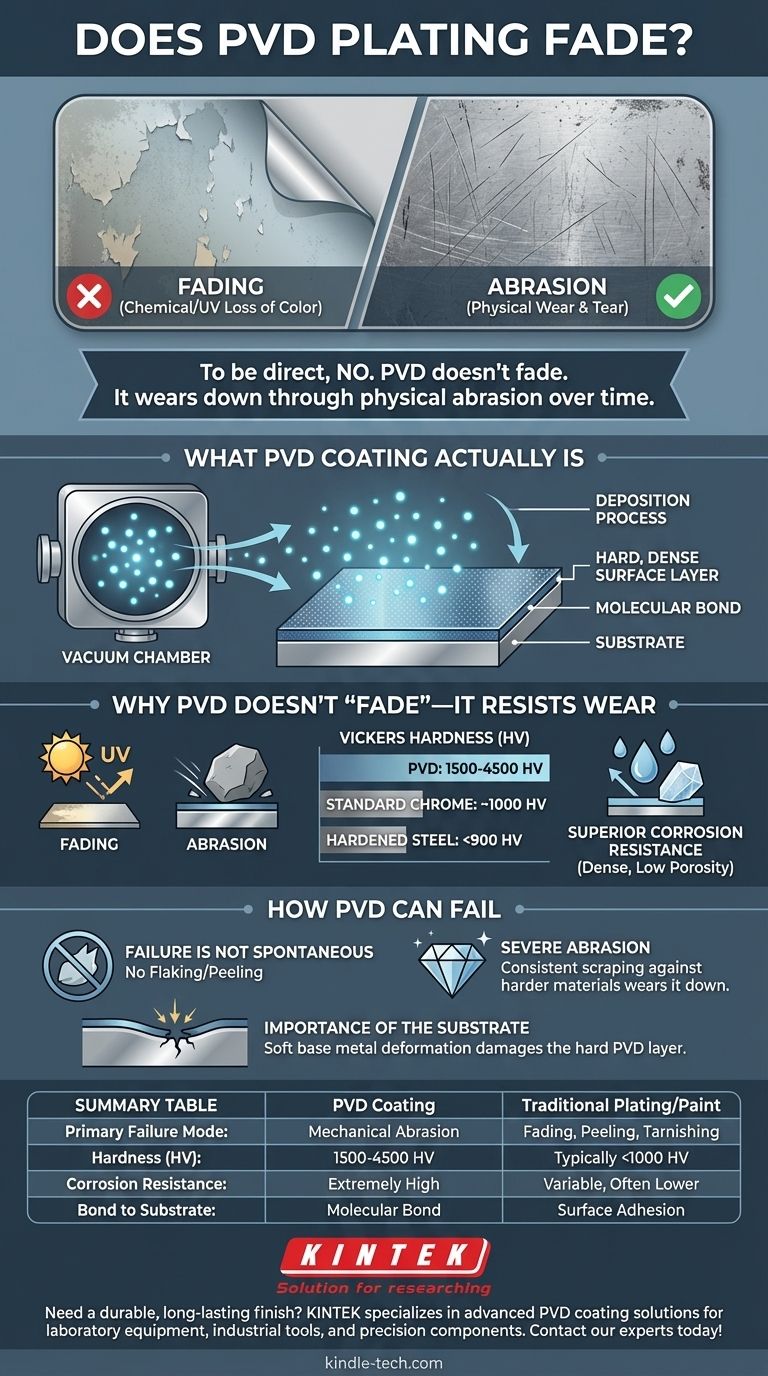

Pour être direct, le placage PVD ne s'estompe pas au sens traditionnel de la perte de couleur due à l'exposition au soleil ou à une réaction chimique. Au lieu de s'estomper, ce revêtement incroyablement durable peut, sur une très longue période d'utilisation intense, s'user par abrasion physique. Le processus utilisé pour appliquer le PVD crée une liaison moléculaire exceptionnellement dure et résistante aux éléments qui provoquent la dégradation des placages et peintures traditionnels.

Le problème principal n'est pas celui de la décoloration, mais de l'usure mécanique. Les revêtements par dépôt physique en phase vapeur (PVD) comptent parmi les finitions les plus durables disponibles, et leur défaillance est une question d'abrasion physique extrême, et non une perte progressive de couleur.

Ce qu'est réellement le revêtement PVD

Pour comprendre sa durabilité, vous devez d'abord comprendre le processus. Le PVD est fondamentalement différent de la peinture ou de la galvanoplastie traditionnelle.

Le processus de dépôt

Un objet est placé dans une chambre à vide où un matériau solide — souvent un métal durable comme le titane ou le zirconium — est vaporisé en un plasma d'atomes ou d'ions. Ces particules sont ensuite déposées sur l'objet, formant une couche de surface mince, dense et exceptionnellement dure.

Le résultat : une liaison moléculaire

Ce processus ne se contente pas de déposer un revêtement sur la surface ; il lie la nouvelle couche au substrat au niveau moléculaire. Pensez-y moins comme une couche de peinture et plus comme une nouvelle peau liée atomiquement qui est intégrée au matériau d'origine.

Pourquoi le PVD ne "s'estompe" pas — il résiste à l'usure

Le terme "estompage" est souvent un abus de langage lorsqu'on parle de PVD. Le mécanisme de défaillance est entièrement différent de ce à quoi l'on pourrait s'attendre avec d'autres finitions.

Comprendre l'estompage vs l'abrasion

L'estompage implique généralement un changement chimique qui altère la couleur, souvent causé par la lumière UV ou l'oxydation. Les revêtements PVD y sont très résistants. Au lieu de cela, la seule menace significative pour un revêtement PVD est l'abrasion — le grattage ou l'usure physique du matériau lui-même.

Dureté extrême comme défense

Les revêtements PVD ont une dureté Vickers comprise entre 1500 et 4500 HV. Pour situer, le chromage standard est d'environ 1000 HV, et les aciers à outils trempés sont souvent inférieurs à 900 HV. Cette dureté exceptionnelle rend la surface incroyablement difficile à rayer.

Résistance supérieure à la corrosion

Le processus PVD crée un revêtement extrêmement dense avec une faible porosité. Cette densité améliore considérablement sa résistance à la sueur, au sel et à d'autres facteurs environnementaux qui corroderaient ou terniraient rapidement des finitions moindres.

Comprendre les compromis : comment le PVD peut échouer

Bien que le PVD soit une technologie supérieure, aucun revêtement n'est indestructible. Comprendre ses limites est essentiel pour gérer les attentes.

La défaillance n'est pas spontanée

Un revêtement PVD ne s'écaillera pas, ne se décollera pas ou ne tombera pas de lui-même. Sa forte liaison au substrat empêche ce type de défaillance, courant avec les méthodes de placage moins chères. Si vous voyez un revêtement PVD échouer, c'est presque certainement dû à une force externe.

Le véritable coupable : l'abrasion sévère

Le revêtement peut être compromis s'il est constamment frotté contre un matériau plus dur que lui. Bien que résistant aux chocs et aux éraflures quotidiens, le frotter contre de la roche, du diamant ou d'autres surfaces très dures et tranchantes finira par l'user, souvent en commençant par les bords les plus tranchants d'un objet.

L'importance du substrat

Le revêtement PVD n'a que quelques microns d'épaisseur. Si le métal de base en dessous est très mou et se déforme sous un impact, la couche PVD dure au-dessus peut être endommagée en même temps. Une finition PVD de qualité repose sur un matériau de base solide et stable.

Faire le bon choix pour votre objectif

Votre satisfaction avec un produit revêtu de PVD dépend entièrement de son utilisation prévue et de vos attentes quant à sa durée de vie.

- Si votre objectif principal est la durabilité pour un usage quotidien (par exemple, montres, bijoux) : Le PVD est un excellent choix qui surpassera considérablement le placage or traditionnel ou d'autres finitions, restant neuf pendant des années.

- Si votre objectif principal est l'attrait esthétique sur un article à faible contact : Une finition PVD durera probablement indéfiniment, car elle ne subira jamais le type d'abrasion nécessaire pour l'user.

- Si votre objectif principal est une utilisation industrielle extrême (par exemple, outils, lames) : Le PVD est la norme industrielle pour prolonger la durée de vie des composants, mais il doit être considéré comme une couche sacrificielle haute performance qui finira par s'user sous une utilisation constante et intensive.

En fin de compte, la durée de vie d'un revêtement PVD est une fonction directe de sa remarquable résistance à l'usure physique, et non d'un déclin progressif de la couleur.

Tableau récapitulatif :

| Propriété | Revêtement PVD | Placage/Peinture Traditionnel(le) |

|---|---|---|

| Mode de défaillance principal | Abrasion mécanique | Estompage, Écaillage, Ternissement |

| Dureté (Vickers) | 1500 - 4500 HV | Généralement < 1000 HV |

| Résistance à la corrosion | Extrêmement élevée (Dense, faible porosité) | Variable, souvent inférieure |

| Liaison au substrat | Liaison moléculaire | Adhérence de surface |

Besoin d'une finition durable et résistante pour vos produits ou composants ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les outils industriels et les composants de précision. Nos revêtements offrent une dureté et une résistance à la corrosion supérieures, prolongeant la durée de vie et les performances de vos produits. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PVD peut résoudre vos défis d'usure et de durabilité !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma