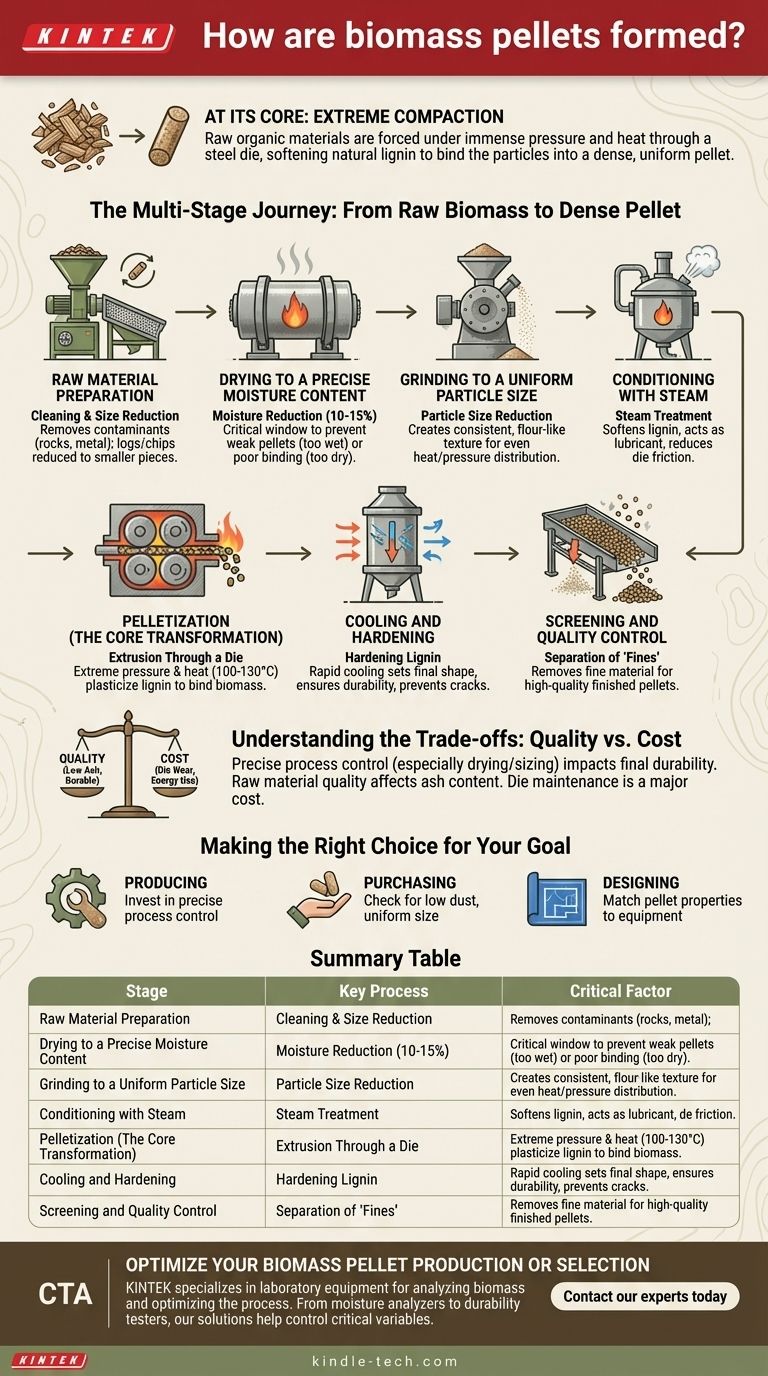

Au fond, la formation des granulés de biomasse est un processus de compactage extrême. Les matières organiques brutes, comme les copeaux de bois ou la sciure, sont soumises à une pression et une chaleur intenses à travers un moule en acier, appelé filière. Ce processus chauffe la lignine naturelle présente dans la biomasse, qui agit comme une colle, liant les particules compressées ensemble pour former un granulé dense et uniforme à mesure qu'il refroidit.

La qualité d'un granulé de biomasse n'est pas déterminée par une seule action, mais par un processus d'ingénierie précis et multi-étapes. Comprendre chaque étape — du séchage de la matière première au refroidissement du produit final — est essentiel pour quiconque souhaite produire, acheter ou utiliser efficacement l'énergie de la biomasse.

Le parcours multi-étapes : de la biomasse brute au granulé dense

Créer un granulé de haute qualité et à haute densité énergétique est un voyage de transformation. Chaque étape est soigneusement contrôlée pour garantir que le produit final possède les caractéristiques souhaitées de durabilité, de faible humidité et de haute teneur énergétique.

Étape 1 : Préparation de la matière première

Le processus commence par la matière première, qui peut aller de la sciure et des copeaux de bois aux résidus agricoles. Cette matière première est d'abord nettoyée pour éliminer les contaminants comme les pierres ou le métal, qui pourraient endommager les machines.

Si la matière première est volumineuse, comme des billes ou des copeaux de bois, elle est introduite dans une déchiqueteuse ou un broyeur à marteaux pour réduire sa taille. L'objectif est de créer des morceaux plus petits et plus faciles à manipuler pour les étapes suivantes.

Étape 2 : Séchage à une teneur en humidité précise

C'est l'une des étapes les plus critiques. La biomasse brute a souvent une teneur en humidité de 40 à 60 %. Pour une granulation efficace, celle-ci doit être réduite à une fourchette étroite de 10 à 15 %.

Si le matériau est trop humide, de la vapeur se retrouvera piégée dans la filière, créant des granulés faibles ou cassés. S'il est trop sec, il n'y a pas assez d'humidité pour aider à ramollir la lignine, ce qui entraîne une mauvaise liaison et un frottement excessif. De grands séchoirs rotatifs industriels sont généralement utilisés à cette fin.

Étape 3 : Broyage à une taille de particule uniforme

Après séchage, le matériau est passé une seconde fois dans un broyeur à marteaux. Cette étape de broyage fin réduit les particules à une texture uniforme, semblable à de la farine.

Cette uniformité est cruciale. Une taille de particule constante garantit que la chaleur et la pression sont distribuées uniformément dans la filière, ce qui conduit à un granulé plus dense et plus durable. Elle maximise également la surface pour que la lignine se lie efficacement.

Étape 4 : Conditionnement à la vapeur

Avant d'entrer dans le granulateur, le matériau broyé est "conditionné". Il est mélangé à de la vapeur sèche dans un conditionneur ou un mélangeur.

Cette étape peut sembler contre-intuitive après un séchage intensif, mais elle sert deux objectifs clés. La vapeur augmente légèrement la température et la teneur en humidité, ce qui ramollit la lignine et rend le matériau plus malléable. Cela agit comme un lubrifiant, réduisant le frottement et l'usure de la filière et des rouleaux du granulateur.

Étape 5 : Granulation (la transformation essentielle)

C'est là que le granulé est formé. La matière première conditionnée est introduite dans le granulateur. À l'intérieur, des rouleaux pressent le matériau avec une force extrême, le poussant à travers les trous d'une filière épaisse et circulaire en acier.

La combinaison d'une pression et d'un frottement intenses génère des températures de 100 à 130 °C (212 à 266 °F). Cette chaleur plastifie la lignine, la transformant en un adhésif naturel qui lie les particules de biomasse entre elles lorsqu'elles sont extrudées à travers les trous de la filière.

Étape 6 : Refroidissement et durcissement

Les granulés sortent de la filière extrêmement chauds (environ 70-90 °C) et relativement mous. Ils sont immédiatement transportés vers un refroidisseur à contre-courant.

Le processus de refroidissement est essentiel pour durcir la lignine, ce qui fixe la forme finale du granulé et lui confère la durabilité mécanique nécessaire au transport et au stockage. Un refroidissement rapide prévient les fissures et assure un produit final stable.

Étape 7 : Criblage et contrôle qualité

La dernière étape consiste à cribler les granulés refroidis. Ce processus sépare les granulés finis de toute matière fine ou poussière, connue sous le nom de "fines".

Une production de haute qualité vise à minimiser les fines. Les granulés finis et criblés sont ensuite prêts à être stockés dans des silos ou emballés dans des sacs pour la distribution.

Comprendre les compromis : qualité vs coût

Le processus de granulation est un équilibre entre précision et efficacité. Des écarts à n'importe quelle étape peuvent avoir un impact significatif sur le produit final, entraînant des pièges courants.

Le rôle critique de la qualité de la matière première

Le principe "garbage in, garbage out" (ce qui entre de mauvaise qualité, sort de mauvaise qualité) s'applique directement à la production de granulés. L'utilisation de biomasse à forte teneur en écorce, en terre ou d'autres contaminants entraînera des granulés à forte teneur en cendres. Les granulés à forte teneur en cendres brûlent moins efficacement et peuvent causer des problèmes d'entretien dans les chaudières et les poêles.

Teneur en humidité : la fenêtre étroite du succès

Atteindre la bonne teneur en humidité est un défi opérationnel constant. Un séchage excessif gaspille de l'énergie et crée des granulés cassants, tandis qu'un séchage insuffisant entraîne des blocages dans la filière et des produits de faible durabilité. Une surveillance constante est essentielle.

Usure de la filière et coûts de maintenance

La pression et le frottement extrêmes inhérents à la granulation entraînent une usure importante de la filière et des rouleaux du granulateur. C'est un coût opérationnel majeur. Le choix de la matière première et un conditionnement approprié sont essentiels pour minimiser cette usure et prolonger la durée de vie des machines.

Faire le bon choix pour votre objectif

Comprendre le processus de formation vous permet d'évaluer la qualité des granulés et d'optimiser leur utilisation.

- Si votre objectif principal est de produire des granulés de haute qualité : Investissez dans un contrôle précis du processus, en particulier pour le séchage et la taille des particules, car ceux-ci ont le plus grand impact sur la durabilité finale des granulés.

- Si votre objectif principal est d'acheter des granulés pour une chaudière ou un poêle : Examinez les granulés pour une faible teneur en poussière (fines) et une taille uniforme ; ce sont des indicateurs d'un processus de fabrication bien contrôlé et prédisent une meilleure performance.

- Si votre objectif principal est de concevoir un système d'énergie biomasse : Reconnaissez que les propriétés des granulés comme la teneur en cendres et la durabilité sont des résultats directs du processus de production et doivent être adaptées aux spécifications de votre équipement.

En reconnaissant qu'un granulé de biomasse est un produit d'ingénierie, vous pouvez mieux prédire ses performances et assurer le succès de vos objectifs énergétiques.

Tableau récapitulatif :

| Étape | Processus clé | Facteur critique |

|---|---|---|

| 1. Préparation | Nettoyage & Réduction de taille | Élimination des contaminants |

| 2. Séchage | Réduction de l'humidité | Atteindre 10-15 % de teneur en humidité |

| 3. Broyage | Réduction de la taille des particules | Création d'une texture uniforme, semblable à de la farine |

| 4. Conditionnement | Traitement à la vapeur | Ramollissement de la lignine pour la liaison |

| 5. Granulation | Extrusion à travers une filière | Haute pression (100-130°C) |

| 6. Refroidissement | Durcissement | Refroidissement rapide pour la durabilité |

| 7. Criblage | Contrôle qualité | Séparation des fines des granulés finis |

Optimisez votre production ou sélection de granulés de biomasse

Comprendre l'ingénierie précise derrière la formation des granulés est essentiel pour atteindre une efficacité élevée et des coûts d'exploitation faibles. Que vous produisiez des granulés ou que vous les spécifiiez pour un système de chaudière, l'équipement et les consommables appropriés sont essentiels au succès.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse de la biomasse et l'optimisation du processus de granulation. Des analyseurs d'humidité aux testeurs de durabilité, nos solutions vous aident à contrôler les variables critiques qui définissent la qualité des granulés.

Prêt à atteindre une qualité et des performances de granulés supérieures ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos objectifs de laboratoire et de production.

Guide Visuel

Produits associés

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Comment préparer les échantillons pour la XRF ? Un guide sur les pastilles pressées, les billes fusionnées et le polissage de solides

- Comment fonctionne une presse électrique ? Découvrez la puissance des presses mécaniques et hydrauliques

- Quelle est l'importance de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons R1/3Zr2(PO4)3 ? Améliorer la conductivité ionique

- Quel type de métal est utilisé sur une presse hydraulique ? Conçue pour la résistance, la durabilité et la sécurité

- Comment la couleur et la taille souhaitées du diamant influencent-elles le processus HPHT ? Équilibrer les taux de croissance et la stabilité mécanique

- Comment fonctionne une presse ? Exploiter la multiplication de la force pour la puissance industrielle

- Quels sont les deux types de presses basées sur la source d'énergie ? Explication des presses mécaniques et hydrauliques

- Pourquoi utiliser le KBr pour fabriquer la pastille ? Obtenez des résultats de spectroscopie IR clairs et précis