À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement réalisé dans une chambre à vide poussé. La méthode implique trois étapes fondamentales : la conversion d'un matériau de revêtement solide en vapeur, le transport de cette vapeur à travers la chambre et sa condensation sur l'objet cible, construisant une nouvelle couche superficielle atome par atome ou molécule par molécule. Ce contrôle au niveau atomique permet de créer des films extrêmement purs, minces et haute performance.

Le point essentiel à retenir est que le PVD n'est pas une technique unique, mais une famille de procédés basés sur le vide. Tous partagent le même principe de vaporisation d'un matériau pour déposer un film mince hautement contrôlé, mais différentes méthodes sont utilisées pour créer cette vapeur, chacune offrant des avantages uniques pour des applications spécifiques.

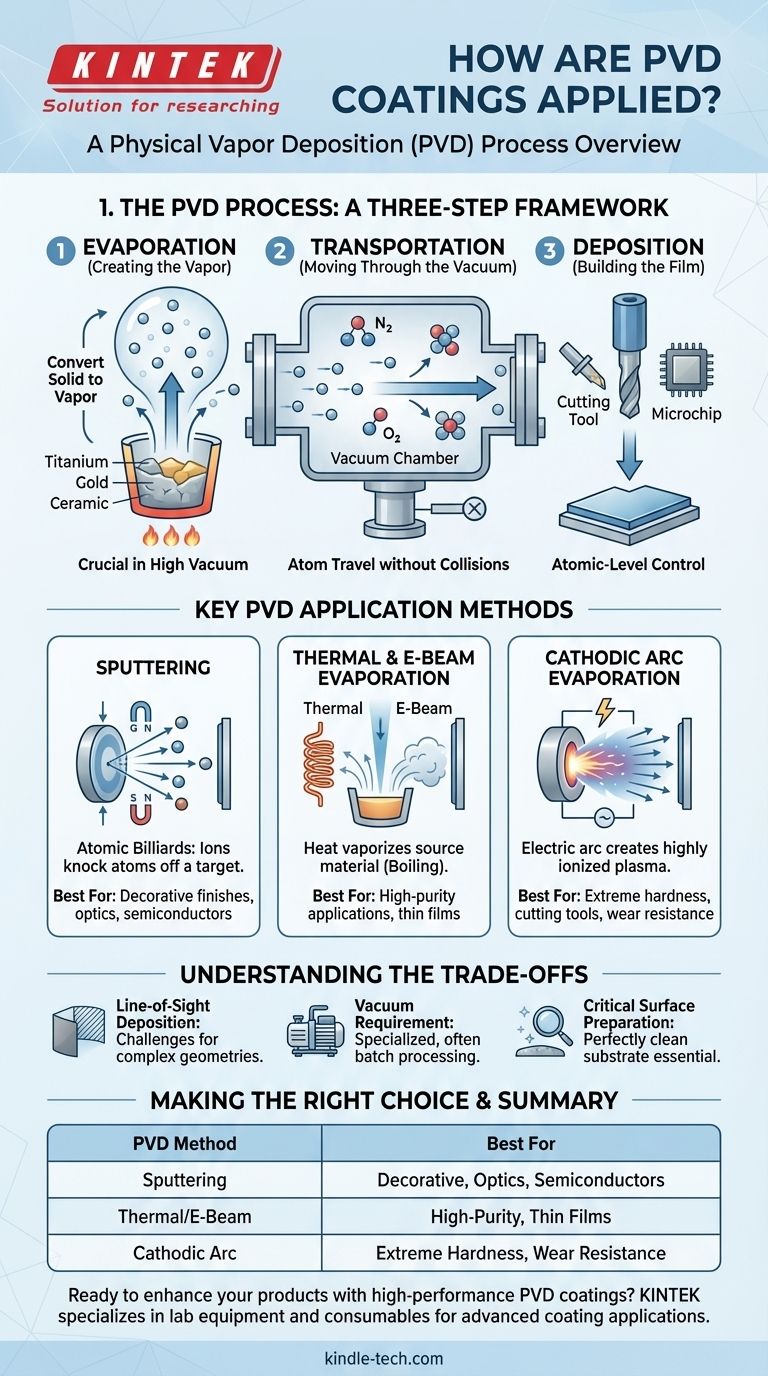

Le Processus PVD : Un Cadre en Trois Étapes

Comprendre le PVD est plus simple lorsque vous le décomposez en ses trois étapes universelles. Chaque méthode PVD, de la pulvérisation cathodique à l'évaporation, suit ce même chemin fondamental à l'intérieur d'une chambre à vide.

Étape 1 : Évaporation (Création de la Vapeur)

La première étape consiste à convertir le matériau source solide — tel que le titane, l'or ou la céramique — en une vapeur gazeuse. Le vide est essentiel ici, car il garantit que la vapeur ne réagit pas avec l'air ou d'autres contaminants.

La méthode spécifique utilisée pour générer cette vapeur est ce qui distingue principalement une technique PVD d'une autre.

Étape 2 : Transport (Déplacement à Travers le Vide)

Une fois créée, la matière vaporisée voyage à travers la chambre à vide depuis la source jusqu'à l'objet cible, connu sous le nom de substrat.

Parce qu'il y a très peu d'atomes ou de molécules dans le vide, la vapeur peut voyager en ligne droite sans collisions, assurant un transfert pur du matériau. Parfois, un gaz réactif comme l'azote ou l'oxygène est introduit pour former un revêtement composé (comme le nitrure de titane) sur la surface du substrat.

Étape 3 : Dépôt (Construction du Film)

Lorsque les particules de vapeur atteignent le substrat, elles se condensent pour redevenir solides. Cela forme un film mince et étroitement lié sur la surface de l'objet.

Ce dépôt se produit au niveau atomique, permettant un contrôle incroyablement précis de l'épaisseur, de la densité et de la structure du revêtement.

Méthodes d'Application PVD Clés

Bien que le cadre soit cohérent, la méthode utilisée pour l'étape d'« Évaporation » définit le processus. Différentes méthodes sont choisies en fonction des propriétés de revêtement souhaitées, du matériau et de l'application.

Pulvérisation Cathodique (Sputtering)

Considérez la pulvérisation cathodique comme un billard atomique. Des ions à haute énergie sont tirés sur le matériau source (la « cible »). Ces ions agissent comme des boules de choc, arrachant des atomes à la surface de la cible.

Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat. La pulvérisation cathodique magnétron utilise de puissants aimants pour piéger les électrons près de la cible, augmentant ainsi l'efficacité de ce processus.

Évaporation Thermique et par Faisceau d'Électrons

Cette méthode est plus intuitive : elle utilise la chaleur pour « faire bouillir » le matériau de revêtement jusqu'à ce qu'il s'évapore, un peu comme faire bouillir de l'eau crée de la vapeur.

L'évaporation thermique utilise un élément chauffant résistif électrique. L'évaporation par faisceau d'électrons (e-beam) est plus précise, utilisant un faisceau d'électrons focalisé dans un vide poussé pour chauffer et vaporiser le matériau source.

Évaporation par Arc Cathodique

Il s'agit d'un processus à haute énergie qui utilise un arc électrique puissant pour frapper la surface du matériau source. L'explosion d'arc vaporise un petit point du matériau, créant un plasma hautement ionisé.

Cette vapeur ionisée est attirée vers le substrat, résultant en un revêtement exceptionnellement dense et fortement adhérent, ce qui le rend idéal pour les applications à forte usure comme les outils de coupe.

Comprendre les Compromis

Le PVD offre des avantages remarquables, mais il s'accompagne d'exigences opérationnelles et de limitations spécifiques qu'il est important de comprendre.

Dépôt en Ligne de Mire

Le PVD est principalement un processus en ligne de mire. Le matériau de revêtement voyage en ligne droite, ce qui peut rendre difficile le revêtement uniforme de géométries internes complexes ou des faces arrière des objets sans les faire pivoter.

Cependant, les processus PVD offrent généralement une meilleure couverture de marche (la capacité de revêtir des coins vifs et de petites caractéristiques) que certaines autres méthodes sous vide.

Exigence de Vide

L'ensemble du processus doit avoir lieu dans une chambre à vide poussé. Cela nécessite un équipement spécialisé, souvent coûteux, et implique généralement un traitement par lots plutôt qu'un flux continu.

Préparation Critique de Surface

La surface du substrat doit être parfaitement propre pour que le revêtement PVD adhère correctement. Toute contamination microscopique comme la poussière ou l'huile créera des défauts dans le film, donc un processus de pré-nettoyage rigoureux est essentiel.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne méthode PVD dépend entièrement du résultat visé pour le produit final, qu'il s'agisse de durabilité, de pureté ou d'esthétique.

- Si votre objectif principal est une pureté et une précision extrêmes (optique, semi-conducteurs) : La pulvérisation cathodique ou l'évaporation par faisceau d'électrons sont les méthodes préférées en raison de leur contrôle fin sur l'épaisseur et la composition du film.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales (outils de coupe, pièces industrielles) : L'évaporation par arc cathodique est souvent le meilleur choix pour créer les revêtements les plus denses, les plus durables et les mieux adhérents.

- Si votre objectif principal est les finitions décoratives et protectrices (bijoux, accessoires, produits de consommation) : La pulvérisation cathodique est très polyvalente et rentable pour appliquer une large gamme de couleurs et de matériaux comme l'or ou le nitrure de titane.

En comprenant ces principes fondamentaux, vous pouvez choisir efficacement la technique PVD précise pour atteindre vos objectifs spécifiques de performance et d'esthétique.

Tableau Récapitulatif :

| Méthode PVD | Principe Clé | Idéal Pour |

|---|---|---|

| Pulvérisation Cathodique (Sputtering) | Billard atomique : les ions arrachent des atomes à une cible | Finitions décoratives, optique, semi-conducteurs |

| Évaporation Thermique/E-Beam | La chaleur vaporise le matériau source | Applications de haute pureté, films minces |

| Évaporation par Arc Cathodique | L'arc électrique crée un plasma hautement ionisé | Dureté extrême, outils de coupe, résistance à l'usure |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les applications de revêtement avancées. Que vous développiez des outils résistants à l'usure, des optiques de précision ou des finitions décoratives, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température