À la base, la création d'un film mince semi-conducteur est un acte de construction contrôlée au niveau atomique. Ces films sont fabriqués par dépôt, un processus où le matériau est soigneusement transféré sur une base, ou substrat, pour construire une ou plusieurs couches qui peuvent être aussi fines que quelques atomes. Les deux principales familles de techniques utilisées pour y parvenir sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Le défi fondamental de la fabrication d'un film mince semi-conducteur n'est pas seulement de créer une couche mince ; il s'agit d'arranger les atomes de manière impeccable pour construire une structure parfaite et ultra-pure. Le choix de la méthode de fabrication est donc dicté par le matériau spécifique, la pureté requise et la complexité de la structure atomique nécessaire pour le dispositif final.

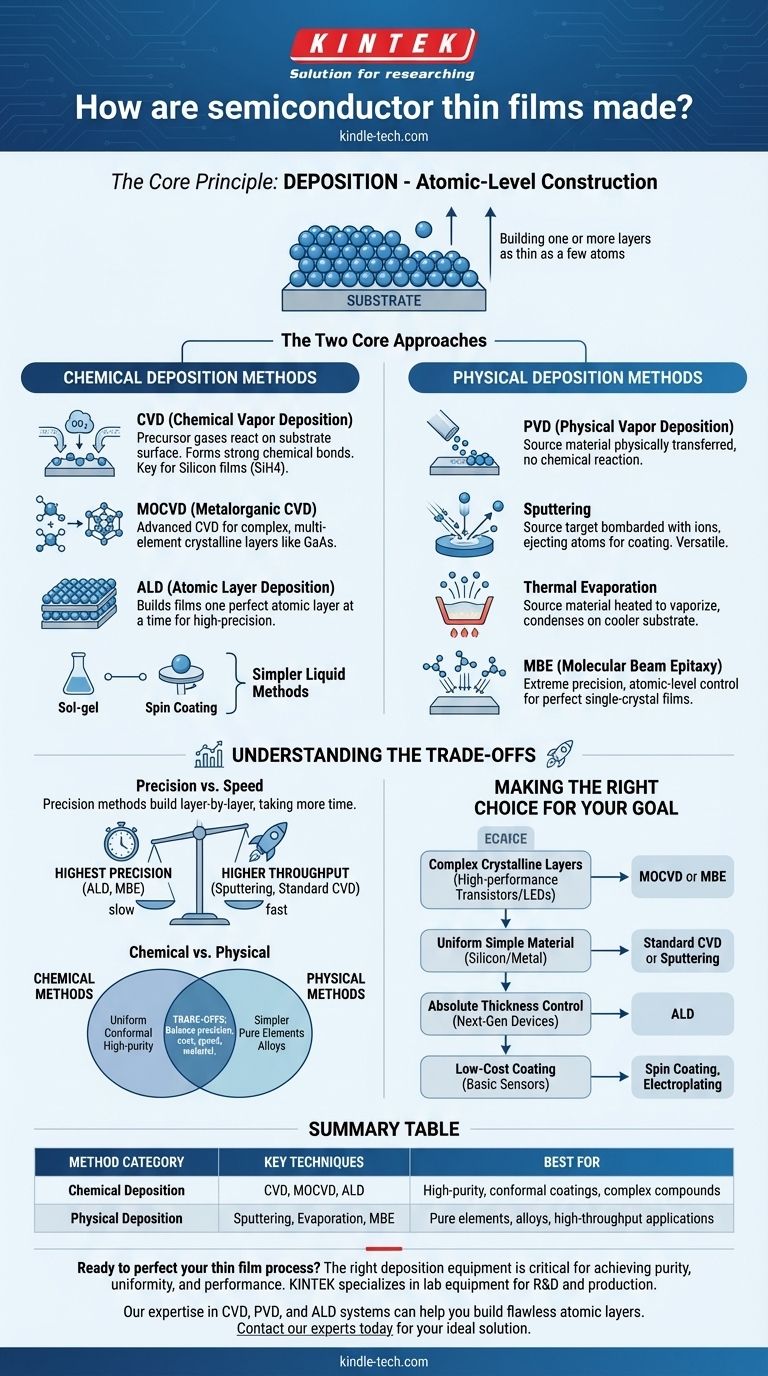

Le principe fondamental : le dépôt

Qu'est-ce que le dépôt ?

Le dépôt est la synthèse contrôlée d'un matériau sous forme de film mince. Considérez-le comme de la peinture avec des atomes ou des molécules individuels.

L'objectif est de construire une couche, ou plusieurs couches, sur un substrat avec un contrôle précis de son épaisseur, de sa composition chimique et de sa structure physique.

Pourquoi est-ce le concept central ?

Les propriétés d'un dispositif semi-conducteur – du transistor d'une puce informatique à la couche absorbant la lumière d'un panneau solaire – sont définies par la qualité de ses films minces.

Même quelques atomes mal placés ou une impureté mineure peuvent créer un défaut qui compromet complètement les performances de l'appareil. Par conséquent, l'ensemble du processus de fabrication est optimisé pour un dépôt parfait et reproductible.

Les deux approches principales : chimique vs. physique

Presque toutes les techniques de fabrication avancées se répartissent en deux catégories, distinguées par la manière dont elles transfèrent le matériau sur le substrat.

Méthodes de dépôt chimique

Dans les méthodes chimiques, les gaz ou liquides précurseurs réagissent à la surface du substrat, laissant derrière eux le matériau solide désiré.

Le dépôt chimique en phase vapeur (CVD) est une technique fondamentale. Des gaz précurseurs, tels que le silane (SiH4) pour les films de silicium, sont introduits dans un réacteur où ils se décomposent et déposent des atomes sur le substrat, formant de fortes liaisons chimiques.

Pour des couches cristallines plus complexes et multi-éléments comme l'arséniure de gallium, une version plus avancée appelée CVD organométallique (MOCVD) est utilisée.

D'autres méthodes chimiques incluent le dépôt par couche atomique (ALD), qui construit des films une couche atomique parfaite à la fois, et des techniques plus simples à base de liquide comme le sol-gel ou le revêtement par centrifugation pour des applications moins exigeantes.

Méthodes de dépôt physique

Dans les méthodes physiques, le matériau source est physiquement déplacé et transféré vers le substrat sans réaction chimique.

Le dépôt physique en phase vapeur (PVD) est une vaste catégorie qui comprend plusieurs techniques clés.

Une méthode courante est la pulvérisation cathodique, où une cible source est bombardée d'ions à haute énergie, délogeant des atomes qui voyagent ensuite et recouvrent le substrat.

Une autre est l'évaporation thermique, où le matériau source (souvent sous forme de pastilles ou de granulés) est chauffé sous vide jusqu'à ce qu'il se vaporise. Ces atomes vaporisés voyagent ensuite en ligne droite et se condensent sur le substrat plus froid, formant le film.

Des méthodes plus sophistiquées comme l'épitaxie par jet moléculaire (MBE) offrent une précision extrême, déposant le matériau avec un contrôle au niveau atomique pour faire croître des films monocristallins parfaits.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix implique d'équilibrer la précision, le coût, la vitesse et les exigences spécifiques du matériau.

Chimique vs. Physique

Les méthodes chimiques comme le CVD excellent dans la création de films uniformes, chimiquement liés, qui se conforment bien aux topographies de surface complexes. Elles sont idéales pour produire des semi-conducteurs composés de haute pureté.

Les méthodes physiques comme la pulvérisation cathodique sont souvent plus simples et plus polyvalentes pour déposer des éléments purs et des alliages. Cependant, elles peuvent être moins efficaces pour revêtir des surfaces complexes et non planes.

Précision vs. Vitesse

Les techniques offrant la plus haute précision, telles que le dépôt par couche atomique (ALD) et l'épitaxie par jet moléculaire (MBE), sont intrinsèquement lentes car elles construisent le film une couche atomique à la fois.

Les méthodes à plus haut débit comme la pulvérisation cathodique ou le CVD standard sont plus rapides et plus économiques pour les applications où la perfection au niveau atomique n'est pas la priorité absolue. Le choix final dépend toujours des exigences de performance du dispositif électronique.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application dicteront la stratégie de dépôt idéale.

- Si votre objectif principal est de créer des couches cristallines complexes et de haute pureté pour des transistors ou des LED haute performance : Le MOCVD ou le MBE sont les standards de l'industrie pour atteindre la perfection structurelle nécessaire.

- Si votre objectif principal est de déposer une couche uniforme d'un matériau simple comme le silicium ou un métal : Le CVD standard ou une méthode PVD comme la pulvérisation cathodique offre un équilibre fiable entre qualité et efficacité de fabrication.

- Si votre objectif principal est un contrôle absolu de l'épaisseur avec une précision au niveau atomique pour les dispositifs de nouvelle génération : L'ALD est le choix supérieur, offrant une conformité et un contrôle inégalés, une couche à la fois.

- Si votre objectif principal est un revêtement à faible coût pour des applications moins critiques comme les capteurs de base ou les couches protectrices : Des méthodes plus simples à base de liquide comme le revêtement par centrifugation ou même la galvanoplastie peuvent être suffisantes.

La maîtrise du dépôt de films minces est la compétence fondamentale qui permet à toute l'industrie électronique moderne.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Idéal pour |

|---|---|---|

| Dépôt chimique | CVD, MOCVD, ALD | Revêtements conformes de haute pureté, composés complexes |

| Dépôt physique | Pulvérisation cathodique, Évaporation, MBE | Éléments purs, alliages, applications à haut débit |

Prêt à perfectionner votre processus de film mince ? Le bon équipement de dépôt est essentiel pour atteindre la pureté, l'uniformité et les performances exigées par vos applications semi-conductrices. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires de R&D et de production. Notre expertise en systèmes CVD, PVD et ALD peut vous aider à construire des couches atomiques impeccables. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore