Pour préparer une perle de fusion XRF, vous dissolvez un échantillon finement pulvérisé et oxydé dans un fondant (comme le borate de lithium) à hautes températures, généralement autour de 1000°C, dans un creuset en platine. Ce mélange fondu est agité pour assurer une homogénéité parfaite, puis versé dans un moule où il refroidit pour former un disque de verre uniforme prêt pour l'analyse. Ce processus élimine efficacement les incohérences de l'état physique et minéralogique original de l'échantillon.

La fusion n'est pas seulement une méthode de préparation ; c'est une transformation chimique conçue pour créer un échantillon de verre parfaitement homogène. Ce processus élimine les "effets de matrice" physiques et minéralogiques qui peuvent compromettre la précision de la XRF, mais il a pour coût de diluer l'échantillon et de nécessiter un investissement initial important.

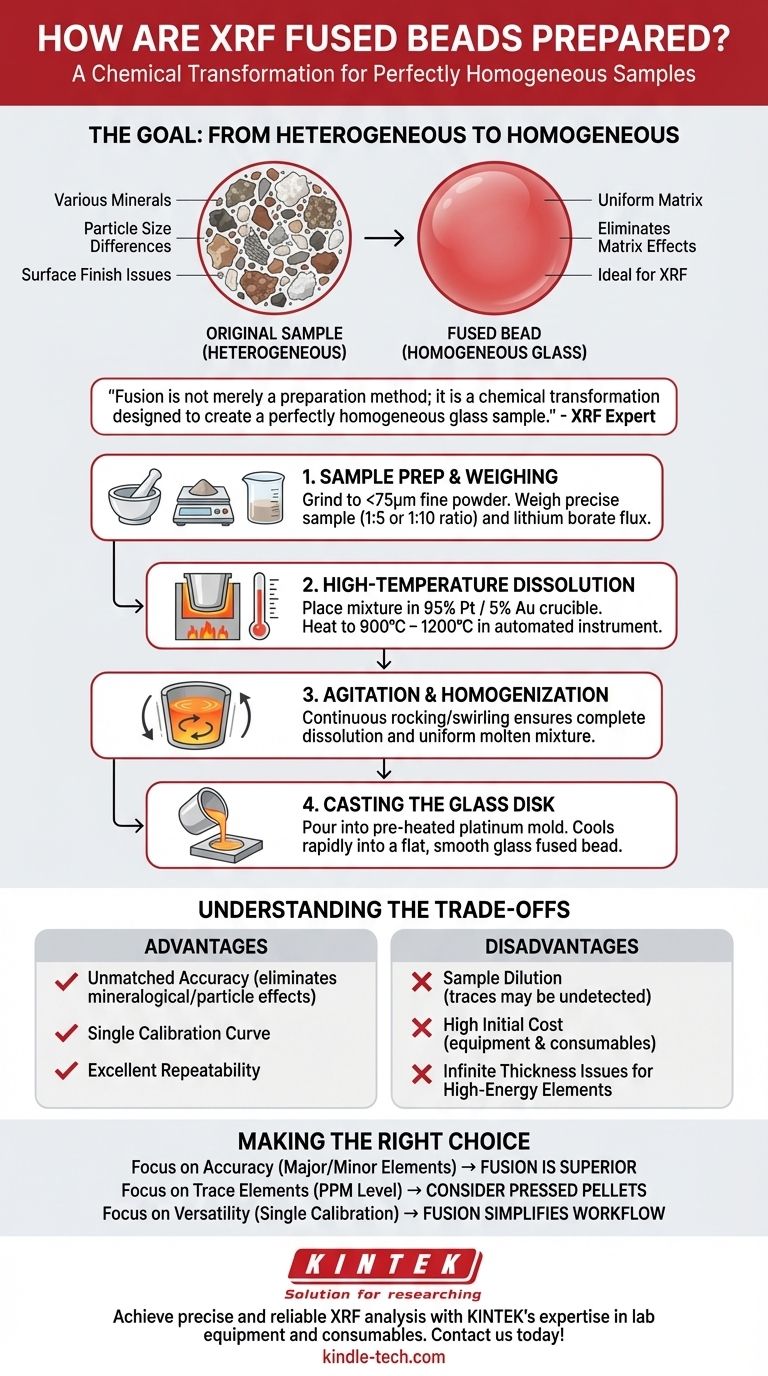

L'objectif de la fusion : de l'hétérogène à l'homogène

Le principe fondamental de la fusion est de détruire complètement la structure originale de l'échantillon. Des matériaux comme les roches, les ciments ou les minerais sont hétérogènes, ce qui signifie que leur composition et leur structure cristalline varient d'un point microscopique à l'autre.

Pourquoi cela est important pour la XRF

L'analyse par fluorescence X (XRF) est très sensible à ces variations. Des facteurs tels que la taille des particules, la minéralogie et la finition de surface peuvent diffuser ou absorber les rayons X de manière incohérente, ce qui entraîne des résultats imprécis. La fusion résout ce problème en dissolvant l'échantillon dans une nouvelle matrice de verre uniforme.

Le rôle du fondant

Le fondant, généralement un sel de borate de lithium (comme le tétraborate de lithium ou le métaborate), agit comme un solvant à haute température. Il est choisi pour sa capacité à dissoudre une large gamme de matériaux oxydés et sa faible absorption des rayons X utilisés dans l'analyse.

L'importance de l'oxydation

Pour que l'échantillon se dissolve complètement dans le fondant, il doit être entièrement oxydé. La plupart des programmes de fusion incluent une étape d'oxydation, ou un agent oxydant (comme le nitrate de lithium) est ajouté au mélange. Cela garantit que les éléments sont dans leur état d'oxydation le plus élevé et peuvent s'intégrer correctement dans le verre fondu.

Le processus de fusion étape par étape

Bien que les machines de fusion automatisées gèrent les étapes à haute température, la précision de l'opérateur est essentielle pour un résultat précis.

Étape 1 : Préparation et pesée de l'échantillon

L'échantillon brut doit être broyé en une poudre très fine (généralement moins de 75 microns). Une quantité précise d'échantillon et de fondant est ensuite pesée. Le rapport échantillon/fondant est un paramètre critique, avec des rapports courants de 1:5 ou 1:10.

Étape 2 : Dissolution à haute température

Le mélange pesé d'échantillon et de fondant est placé dans un creuset, le plus souvent en alliage de 95% platine / 5% or. Le creuset est chargé dans un instrument de fusion automatisé qui le chauffe à des températures comprises entre 900°C et 1200°C.

Étape 3 : Agitation et homogénéisation

Pendant le cycle de chauffage, l'instrument agite continuellement le creuset en le faisant basculer ou tourner. Cela garantit que l'échantillon se dissout complètement et que le mélange fondu devient parfaitement uniforme.

Étape 4 : Coulée du disque de verre

Une fois l'homogénéisation terminée, le verre fondu est versé dans un moule préchauffé, qui est également généralement en platine. Le mélange refroidit rapidement et se solidifie en un disque de verre plat et lisse (la "perle de fusion") idéal pour l'analyse XRF.

Comprendre les compromis

La fusion est la référence en matière de précision pour de nombreuses applications, mais ce n'est pas toujours le meilleur choix. Comprendre ses avantages et ses inconvénients est essentiel.

Avantage : Précision inégalée

En créant un échantillon homogène, la fusion élimine pratiquement les effets minéralogiques et de taille de particules. Cela permet une analyse extrêmement précise et reproductible des éléments majeurs et mineurs et permet l'utilisation d'une seule courbe d'étalonnage pour de nombreux types de matériaux différents.

Inconvénient : Dilution de l'échantillon

Le plus grand inconvénient est la dilution. L'ajout d'une grande quantité de fondant abaisse considérablement la concentration de chaque élément dans l'échantillon. Cela peut faire passer les éléments traces (ceux de l'ordre du ppm) en dessous des limites de détection de l'instrument XRF.

Inconvénient : Coût initial élevé

La fusion nécessite un investissement important. Les instruments de fusion automatisés, les creusets et moules en platine, et le coût continu du fondant de haute pureté la rendent beaucoup plus coûteuse que les méthodes alternatives comme la préparation de pastilles pressées.

Inconvénient : Problèmes d'épaisseur infinie

Les perles de fusion sont relativement minces (environ 3 mm). Pour les éléments lourds et à haute énergie (comme le Molybdène ou l'Argent), les rayons X peuvent traverser entièrement la perle. Cela viole l'hypothèse d'"épaisseur infinie" requise pour de nombreux calculs XRF, entraînant des imprécisions potentielles pour ces éléments spécifiques.

Faire le bon choix pour votre objectif

Le choix entre la fusion et d'autres méthodes dépend entièrement de vos priorités analytiques.

- Si votre objectif principal est la plus haute précision possible pour les éléments majeurs et mineurs (par exemple, dans les ciments, les minerais ou les échantillons géologiques) : La fusion est la méthode supérieure car elle élimine les principales sources d'erreur analytique.

- Si votre objectif principal est d'analyser des éléments traces à de faibles concentrations (niveau ppm) : La dilution due à la fusion est un handicap important, et vous devriez envisager d'utiliser des pastilles de poudre pressée à la place.

- Si votre objectif principal est d'analyser une grande variété de types de matériaux avec un seul étalonnage : La fusion offre une polyvalence inégalée, simplifiant l'étalonnage et améliorant le flux de travail du laboratoire une fois établie.

En fin de compte, la fusion est une technique puissante qui échange la concentration de l'échantillon et des coûts plus élevés contre une précision et une homogénéité inégalées dans vos résultats.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation de l'échantillon | Broyer et peser l'échantillon et le fondant | Assurer une poudre fine et un rapport précis (par exemple, 1:5 ou 1:10) |

| 2. Dissolution | Chauffer à 1000°C dans un creuset en Pt | Faire fondre et dissoudre l'échantillon dans le fondant de borate de lithium |

| 3. Homogénéisation | Agiter le mélange fondu | Atteindre une uniformité parfaite pour une analyse XRF précise |

| 4. Coulée | Verser dans un moule pour refroidir | Former un disque de verre plat et stable (perle de fusion) |

Obtenez une analyse XRF précise et fiable grâce à l'expertise de KINTEK en matière d'équipement et de consommables de laboratoire. Nos solutions de fusion, y compris les creusets en platine de haute qualité et les fondants, sont conçues pour éliminer les effets de matrice et offrir une précision supérieure pour vos échantillons géologiques, de ciment ou de minerai. Laissez nos spécialistes vous aider à optimiser votre flux de travail de préparation d'échantillons. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Moule de presse infrarouge de laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un équipement de pyrolyse ? Libérez la valeur de vos déchets

- Comment un agitateur à température constante contribue-t-il à la précision de la dégradation des antibiotiques ? Résultats de laboratoire précis

- Qu'est-ce qu'un équipement de pulvérisation cathodique ? Dépôt de couches minces de précision pour la fabrication de haute technologie

- À quoi sert l'huile de pyrolyse ? Débloquer le potentiel des carburants et produits chimiques renouvelables

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) dans l'horlogerie ? Découvrez le processus de revêtement durable et de haute technologie

- Pourquoi utilise-t-on de l'azote de haute pureté pour la désoxygénation ? Assurer l'exactitude des expériences de corrosion HTHP

- Quel gaz est utilisé comme gaz porteur pour le dépôt d'Al par pulvérisation cathodique ? L'argon est la norme pour les films d'aluminium pur

- Comment tester la pureté des métaux précieux ? Des tests à l'acide à l'analyse en laboratoire