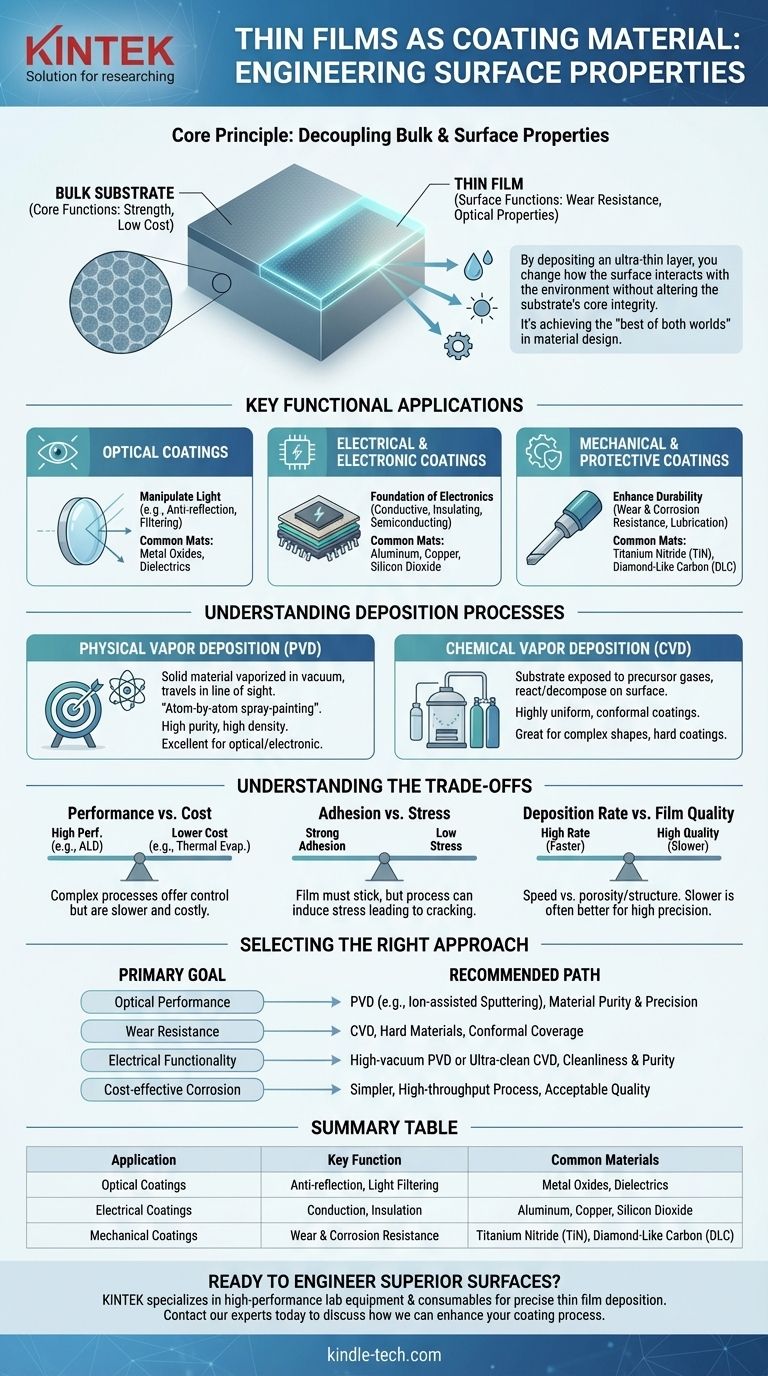

En substance, les films minces sont utilisés comme revêtements pour appliquer une nouvelle propriété souhaitable à la surface d'un matériau en vrac, appelé substrat. En déposant une couche ultra-mince de matériau – souvent de quelques nanomètres à quelques micromètres d'épaisseur – vous pouvez modifier fondamentalement la manière dont le substrat interagit avec son environnement sans altérer son intégrité structurelle de base. Cela permet aux ingénieurs d'atteindre des performances optiques, électriques, mécaniques ou chimiques améliorées que le matériau du substrat seul ne peut pas fournir.

La véritable valeur d'un revêtement en film mince réside dans sa capacité à découpler les propriétés de surface d'un matériau de ses propriétés de masse. Cela vous permet de concevoir un produit final qui possède la fonction de surface idéale (comme l'anti-reflet) combinée aux caractéristiques de masse idéales (comme la résistance ou le faible coût).

Le principe fondamental : pourquoi utiliser un revêtement en film mince ?

La décision d'utiliser un film mince est un choix stratégique pour résoudre un problème d'ingénierie spécifique au niveau de la surface. C'est une méthode pour obtenir le "meilleur des deux mondes" dans la conception des matériaux.

Séparer les propriétés de masse et de surface

La fonction principale d'un composant repose souvent sur son matériau de masse – par exemple, la résistance d'un outil en acier ou la capacité de transmission de la lumière d'une lentille en verre.

Cependant, ses performances et sa longévité peuvent être limitées par sa surface. Un film mince vous permet d'ajouter une fonction spécialisée, comme la résistance à l'usure ou la répulsivité à l'eau, uniquement là où c'est nécessaire : sur la surface.

Obtenir des propriétés introuvables dans un seul matériau

De nombreuses combinaisons de propriétés souhaitées n'existent pas dans un seul matériau monolithique. Vous ne pouvez pas trouver un matériau qui soit à la fois aussi résistant et bon marché que l'acier, mais aussi dur et à faible frottement que le diamant.

En appliquant un film de carbone de type diamant (DLC) sur une pièce en acier, vous créez un système composite qui offre à la fois la résistance de masse requise et la dureté de surface souhaitée.

Rentabilité et économies de matériaux

De nombreux matériaux haute performance, comme l'or pour les contacts électriques ou le platine pour la catalyse, sont d'un coût prohibitif pour être utilisés comme composants en vrac.

L'application d'un film exceptionnellement mince de ces matériaux précieux sur un substrat stable et moins cher fournit la fonction de surface nécessaire tout en réduisant considérablement le coût et la consommation de matériaux.

Applications fonctionnelles clés des revêtements en films minces

Les revêtements en films minces sont classés en fonction de la fonction qu'ils sont conçus pour remplir. C'est la manière la plus pratique de comprendre leur utilisation.

Revêtements optiques

Ces films manipulent la lumière. En contrôlant précisément l'épaisseur du film et l'indice de réfraction, les ingénieurs peuvent dicter la manière dont la lumière se réfléchit ou se transmet à travers une surface.

Les exemples courants incluent les revêtements anti-reflets sur les lunettes et les objectifs d'appareil photo, les revêtements hautement réfléchissants pour les miroirs et les filtres sélectifs qui ne laissent passer que des couleurs de lumière spécifiques.

Revêtements électriques et électroniques

Les films minces sont le fondement de l'industrie électronique moderne. Ils sont utilisés pour créer les structures complexes et stratifiées à l'intérieur des micropuces.

Ces films peuvent être conducteurs (comme le câblage en aluminium ou en cuivre), isolants (comme le dioxyde de silicium pour prévenir les courts-circuits) ou semi-conducteurs (la base des transistors). Les films conducteurs transparents sont essentiels pour les écrans tactiles et les cellules solaires.

Revêtements mécaniques et protecteurs

Ces revêtements sont conçus pour protéger le substrat de l'environnement physique et chimique. L'objectif est d'améliorer la durabilité et la durée de vie.

Des revêtements durs comme le nitrure de titane (TiN) sont appliqués sur les outils de coupe pour améliorer la résistance à l'usure. D'autres films offrent une résistance à la corrosion pour les pièces exposées à des produits chimiques agressifs ou à l'humidité, ou servent de lubrifiants solides pour réduire le frottement.

Comprendre le processus de dépôt

La manière dont un film mince est appliqué est tout aussi importante que le matériau lui-même. Les deux principales familles de dépôt sont le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe des méthodes où un matériau solide est vaporisé sous vide et se déplace en ligne droite pour se condenser sur le substrat. Imaginez cela comme un processus de pulvérisation de peinture très contrôlé, atome par atome.

Les techniques PVD courantes incluent la pulvérisation cathodique et l'évaporation thermique. Le PVD est excellent pour créer des films très purs et de haute densité et est largement utilisé pour les applications optiques et électroniques.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire le film souhaité.

Le CVD est exceptionnel pour créer des revêtements très uniformes et conformes, ce qui signifie qu'il peut recouvrir uniformément des formes complexes et non planes. Il est souvent utilisé pour les revêtements durs et durables sur les outils et pour créer les couches semi-conductrices de haute pureté dans la microfabrication.

Comprendre les compromis

Le choix d'un revêtement en film mince ne consiste pas à trouver une seule "meilleure" solution. Il s'agit d'équilibrer des facteurs concurrents pour répondre aux exigences spécifiques de votre application.

Performance vs. Coût

Des processus de dépôt plus complexes comme le dépôt de couches atomiques (ALD) offrent un contrôle inégalé sur l'épaisseur et la qualité, mais sont lents et coûteux. Des méthodes plus simples comme l'évaporation thermique sont moins chères et plus rapides, mais offrent moins de contrôle. Le niveau de performance requis du produit final dicte le coût acceptable du processus de revêtement.

Adhérence vs. Contrainte

Un film est inutile s'il n'adhère pas au substrat (adhérence). Cependant, le processus de dépôt et la non-concordance des matériaux peuvent créer une contrainte interne au sein du film. Une contrainte élevée peut provoquer la fissuration, le décollement ou le délaminage du film, annulant complètement sa fonction. L'optimisation du processus est un équilibre constant entre la maximisation de l'adhérence et la minimisation de la contrainte destructrice.

Taux de dépôt vs. Qualité du film

Dans la fabrication, la vitesse est essentielle. Un taux de dépôt plus élevé signifie que plus de pièces peuvent être revêtues par heure. Cependant, déposer un film trop rapidement conduit souvent à une structure de qualité inférieure, plus poreuse, avec des performances moindres. Pour les applications de haute précision comme l'optique, un dépôt lent et méticuleux est non négociable.

Choisir la bonne approche pour votre application

Votre choix de matériau, de forme et de processus doit être dicté par votre objectif principal.

- Si votre objectif principal est la performance optique (par exemple, les lentilles) : Priorisez la pureté du matériau et le contrôle précis de l'épaisseur, souvent obtenus avec des méthodes PVD comme la pulvérisation assistée par ions.

- Si votre objectif principal est la résistance à l'usure (par exemple, les outils de coupe) : Sélectionnez des matériaux durs comme les nitrures ou les carbures et utilisez un processus comme le CVD qui offre une excellente couverture conforme sur des géométries complexes.

- Si votre objectif principal est la fonctionnalité électrique (par exemple, les micropuces) : La propreté du processus et la pureté du matériau sont primordiales, rendant le PVD sous vide poussé ou le CVD ultra-propre essentiels.

- Si votre objectif principal est une protection contre la corrosion rentable (par exemple, les fixations) : Un processus plus simple et à haut débit pourrait être suffisant, même si la qualité du film résultant n'est pas aussi parfaite que dans un revêtement optique.

En fin de compte, l'utilisation d'un film mince est un acte puissant d'ingénierie de la surface d'un matériau pour résoudre un problème que le matériau en vrac ne peut pas résoudre.

Tableau récapitulatif :

| Application | Fonction clé | Matériaux courants |

|---|---|---|

| Revêtements optiques | Anti-reflet, Filtrage de la lumière | Oxydes métalliques, Diélectriques |

| Revêtements électriques | Conduction, Isolation | Aluminium, Cuivre, Dioxyde de silicium |

| Revêtements mécaniques | Résistance à l'usure et à la corrosion | Nitrure de titane (TiN), Carbone de type diamant (DLC) |

Prêt à concevoir des propriétés de surface supérieures pour vos matériaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le dépôt précis de films minces. Que vous développiez des composants optiques, des outils durables ou des électroniques avancées, nos solutions offrent la pureté, l'adhérence et l'uniformité que votre application exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de revêtement et atteindre vos objectifs en matière de matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés