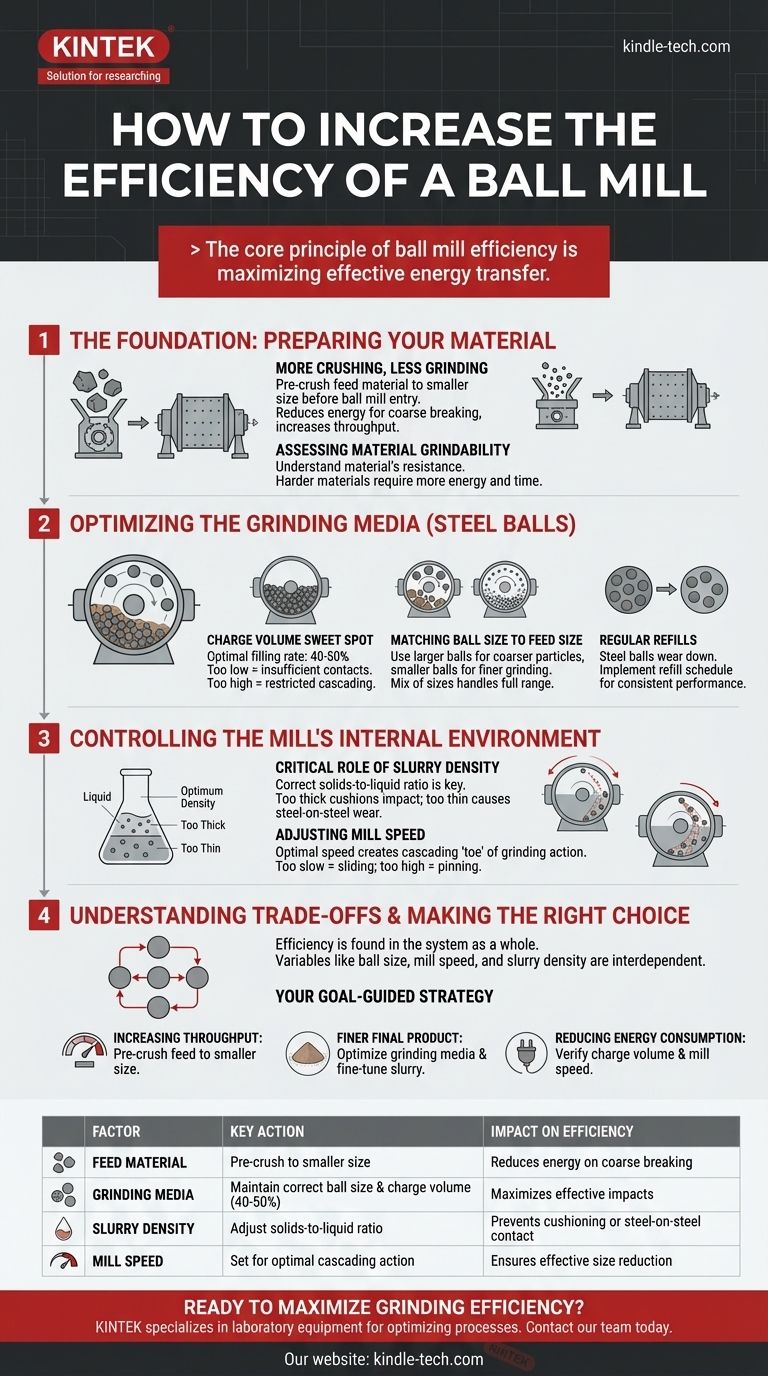

Pour augmenter l'efficacité d'un broyeur à boulets, vous devez optimiser systématiquement la relation entre le matériau que vous broyez et les médias qui effectuent le broyage. Cela implique de contrôler la taille de l'alimentation, le volume et la taille des boulets en acier, ainsi que la densité de la boue à l'intérieur du broyeur. Chaque facteur a un impact direct sur la quantité d'énergie utilisée de manière productive pour la réduction de la taille des particules par rapport à la quantité gaspillée.

Le principe fondamental de l'efficacité d'un broyeur à boulets est de maximiser le transfert d'énergie efficace. Chaque ajustement, de la taille du matériau entrant dans le broyeur à la densité de la boue, vise à garantir que les boulets en acier frappent la cible avec la plus grande efficacité possible, plutôt que de gaspiller de l'énergie dans des collisions inefficaces ou des frictions internes.

La Fondation : Préparer Votre Matériau

Avant même que le matériau n'entre dans le broyeur, vous pouvez réaliser des gains d'efficacité significatifs. L'état de votre matériau d'alimentation établit la base de l'ensemble du processus de broyage.

Le Principe de "Plus de Concassage, Moins de Broyage"

Le gain d'efficacité le plus important provient souvent de la réduction de la taille des particules du matériau d'alimentation avant qu'il n'entre dans le broyeur à boulets. Les broyeurs à boulets sont plus efficaces pour le broyage fin que pour la fragmentation grossière.

En utilisant un concasseur pour effectuer la réduction de taille initiale, vous permettez au broyeur à boulets de concentrer son énergie sur sa tâche prévue. Ce changement unique peut augmenter considérablement le débit et réduire la consommation globale d'énergie.

Évaluation de la Broyabilité du Matériau

Chaque matériau possède une broyabilité intrinsèque, ou résistance à la décomposition. Bien que vous ne puissiez pas changer le matériau lui-même, comprendre cette propriété est crucial pour fixer des attentes réalistes et optimiser les autres paramètres en conséquence.

Les matériaux plus durs nécessiteront toujours plus d'énergie et de temps, ce qui doit être pris en compte dans vos calculs de processus.

Optimisation des Médias de Broyage (Les Boulets en Acier)

Les boulets en acier, ou médias de broyage, sont le moteur du broyeur. Leur taille, leur volume et leur état sont les variables les plus critiques que vous pouvez contrôler à l'intérieur du broyeur lui-même.

Le Point Idéal du "Volume de Charge"

Le taux de remplissage, ou volume de charge, est le pourcentage du volume interne du broyeur occupé par les boulets en acier. La plage optimale se situe généralement entre 40 et 50 %.

Si la charge est trop faible, le nombre de contacts de broyage par rotation est insuffisant, gaspillant du temps et de l'énergie. Si elle est trop élevée, les boulets ne peuvent pas tomber en cascade librement, ce qui réduit la force d'impact et l'action de broyage.

Adapter la Taille des Boulets à la Taille de l'Alimentation

Il n'existe pas de solution universelle pour les médias de broyage. Vous devez adapter la taille des boulets au matériau que vous broyez.

Utilisez des boulets plus grands pour fragmenter les particules d'alimentation plus grossières et des boulets plus petits pour le broyage plus fin des particules plus petites. Une charge optimisée utilise souvent un mélange de tailles pour gérer toute la gamme de particules au fur et à mesure de leur réduction.

Maintenir la Charge par des Remplissages Réguliers

Les boulets en acier s'usent avec le temps, devenant plus petits et moins efficaces. Cette usure réduit le volume total de la charge et fausse la distribution des tailles.

Mettre en place un calendrier pour réapprovisionner précisément le broyeur avec de nouveaux boulets est essentiel pour maintenir des performances de broyage constantes et prévisibles.

Contrôle de l'Environnement Interne du Broyeur

Les conditions à l'intérieur du broyeur — spécifiquement la densité de la boue et la vitesse de rotation — dictent la manière dont les boulets et le matériau interagissent.

Le Rôle Critique de la Densité de la Boue

Le broyage est le plus souvent effectué dans un environnement humide, et la densité de la boue (le rapport entre les solides et le liquide) est un levier clé.

Si la boue est trop épaisse, elle amortira l'impact des boulets, réduisant l'efficacité du broyage. Si elle est trop liquide, elle n'enrobera pas correctement les médias, entraînant un gaspillage d'énergie dû au contact acier contre acier.

Ajuster la Vitesse du Broyeur pour une Action Appropriée

La vitesse de rotation du broyeur détermine le comportement de la charge de boulets. Si la vitesse est trop lente, les boulets glisseront simplement, offrant peu de broyage. Si la vitesse est trop élevée (approchant la « vitesse critique »), les boulets seront plaqués contre la paroi du broyeur par la force centrifuge, et aucun broyage n'aura lieu. La vitesse la plus efficace permet à la charge de monter et de tomber en cascade, créant un « orteil » d'action de broyage intense.

Comprendre les Compromis

L'optimisation d'un broyeur à boulets ne consiste pas à maximiser une seule variable, mais à trouver le bon équilibre pour votre application spécifique.

L'Interdépendance des Variables

Tous ces facteurs sont interconnectés. Changer la taille des boulets pourrait vous obliger à ajuster la vitesse du broyeur. La réduction de la taille de l'alimentation peut vous permettre d'utiliser une densité de boue différente pour de meilleurs résultats. L'efficacité se trouve dans le système dans son ensemble, et non dans un seul composant.

L'Usure comme Coût Inévitable

Le broyage est un processus intrinsèquement abrasif et à fort impact. Bien que ces stratégies améliorent l'efficacité énergétique, elles n'élimineront pas les coûts opérationnels liés au remplacement des médias de boulets en acier et des revêtements internes du broyeur, qui sont conçus pour être consommés avec le temps.

Faire le Bon Choix pour Votre Objectif

Votre stratégie d'optimisation doit être guidée par votre objectif principal.

- Si votre objectif principal est d'augmenter le débit : Le pré-broyage du matériau d'alimentation à une taille plus petite et plus constante est la stratégie la plus efficace.

- Si votre objectif principal est d'obtenir un produit final plus fin : Concentrez-vous sur l'optimisation des médias de broyage avec une distribution appropriée de boulets de plus petite taille et sur le réglage fin de la densité de la boue.

- Si votre objectif principal est de réduire la consommation d'énergie : Vérifiez d'abord que votre volume de charge de boulets et la vitesse du broyeur sont corrects afin de vous assurer que vous ne gaspillez pas d'énergie en raison d'une mauvaise action de cascade.

En fin de compte, un broyeur à boulets très efficace est un système équilibré où chaque composant est réglé pour maximiser le transfert d'énergie productif.

Tableau Récapitulatif :

| Facteur à Optimiser | Action Clé | Impact sur l'Efficacité |

|---|---|---|

| Matériau d'Alimentation | Prétraiter par concassage à une taille plus petite | Réduit l'énergie dépensée pour la fragmentation grossière |

| Médias de Broyage | Maintenir la taille des boulets et le volume de charge corrects (40-50 %) | Maximise les impacts efficaces et l'action de broyage |

| Densité de la Boue | Ajuster le rapport solides/liquide | Prévient l'amortissement gaspillant de l'énergie ou le contact acier contre acier |

| Vitesse du Broyeur | Régler pour une action de cascade optimale | Assure que les boulets se soulèvent et retombent efficacement pour la réduction de taille |

Prêt à maximiser votre efficacité de broyage et à réduire les coûts opérationnels ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour l'optimisation des processus tels que le broyage à boulets. Nos experts peuvent vous aider à sélectionner les bons médias de broyage et à fournir des informations pour affiner les paramètres de votre broyeur en fonction de votre matériau et de vos objectifs spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir la productivité et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Comment l'équipement de broyage mécanique à haute énergie résout-il les écarts de point de fusion entre le tungstène et l'aluminium ? Maîtrise de l'état solide

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de formes de déchets céramiques d'iodure-vanadate-plomb ?

- Comment la vitesse du broyeur à boulets affecte-t-elle la réduction de taille ? Optimisez l'efficacité de broyage et la taille des particules

- Quelle est la fonction du broyage à billes à haute énergie pour les alliages mères Ti-3Al-2.5V ? Optimiser la taille des particules et la diffusion

- Pourquoi les billes de broyage en zircone sont-elles préférées pour le broyage des LGPS ? Assurer une haute pureté et une conductivité ionique

- Comment entretenir un batteur mélangeur planétaire ? Un guide proactif pour prolonger la durée de vie de l'équipement

- Quel est le rôle d'un broyeur planétaire pour les composites W-50%Cu ? Atteindre l'homogénéité microscopique et l'intégrité structurelle

- Quelle est la fonction des broyeurs à billes à haute énergie lors de l'activation physique du biochar ? Améliorer les performances du ciment