En bref, le contrôle de la température d'un appareil de chauffage à induction est réalisé en régulant la quantité d'énergie fournie à la pièce à usiner au fil du temps. Les méthodes les plus courantes consistent à ajuster manuellement la puissance de sortie et la durée de chauffage de l'appareil, ou à mettre en œuvre un système en boucle fermée qui utilise un capteur de température, tel qu'un pyromètre infrarouge ou un thermocouple, pour ajuster automatiquement la puissance et maintenir une température spécifique.

Contrairement à un four conventionnel, un appareil de chauffage à induction n'a pas de simple cadran de température. Le véritable contrôle ne consiste pas à régler une température, mais à gérer précisément le taux de transfert d'énergie et à utiliser la rétroaction pour atteindre un objectif thermique.

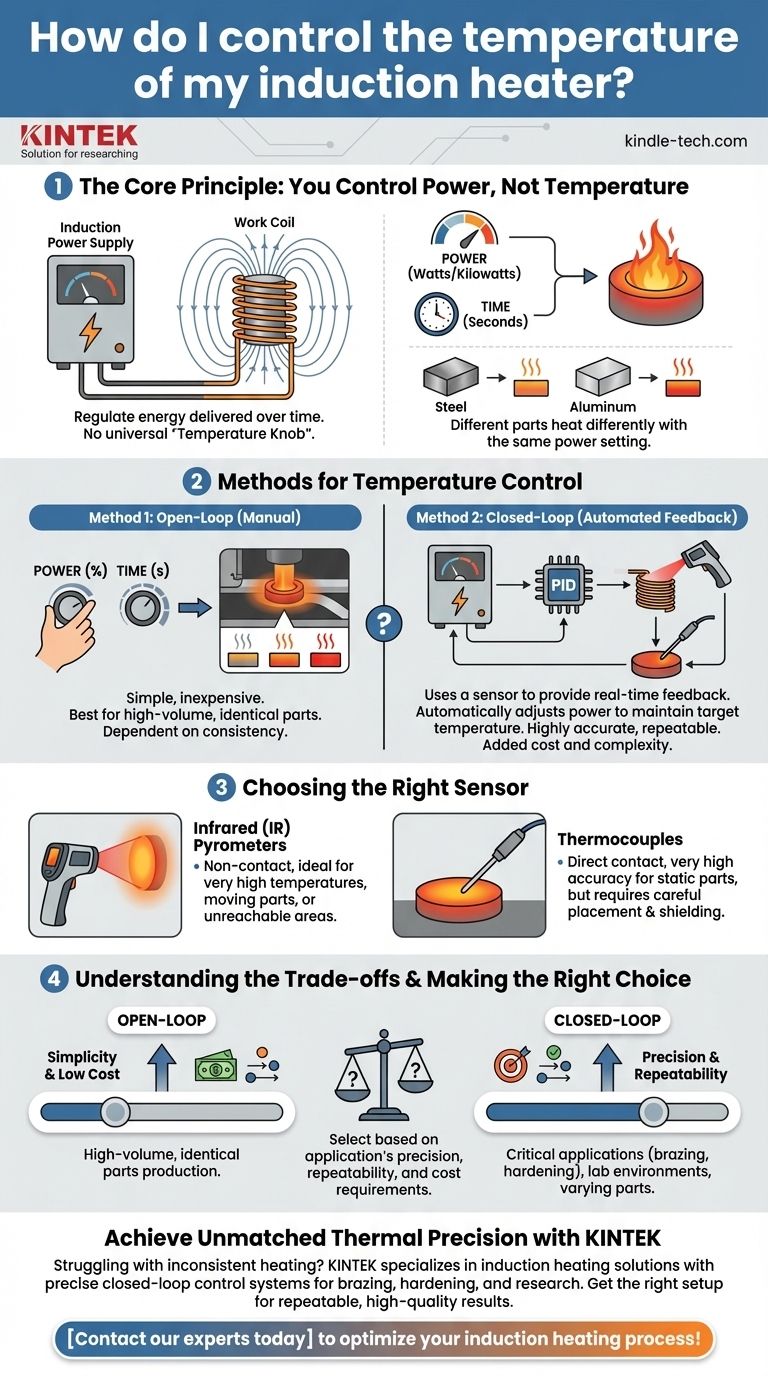

Le principe fondamental : vous contrôlez la puissance, pas la température

La tâche principale d'un appareil de chauffage à induction est de transférer l'énergie, mesurée en watts ou en kilowatts, de l'alimentation à votre pièce par l'intermédiaire d'un champ magnétique. Comprendre ce concept est la clé pour maîtriser le contrôle de la température.

Comment la puissance se traduit en chaleur

L'alimentation à induction génère un courant alternatif à haute fréquence dans la bobine de travail. Cela crée un champ magnétique puissant et rapidement variable autour de la bobine.

Lorsque vous placez un matériau conducteur (comme l'acier) dans ce champ, le champ induit des courants électriques, appelés courants de Foucault, à l'intérieur de la pièce. La résistance naturelle du matériau à l'écoulement de ces courants génère une chaleur précise et instantanée.

La température de la pièce augmente tant que l'alimentation est appliquée. Le taux de cette augmentation dépend du niveau de puissance, des propriétés du matériau et de la masse de la pièce.

Pourquoi il n'existe pas de « bouton de température »

Le même réglage de puissance chauffera différentes pièces à différentes températures. Une petite pièce chauffera beaucoup plus vite qu'une grande, et une pièce en acier magnétique chauffera différemment d'une pièce en aluminium.

Étant donné que le système ne peut pas connaître les propriétés de la pièce à usiner, il ne peut pas avoir un réglage de température universel. Il sait seulement quelle puissance il fournit. Le contrôle est obtenu en indiquant au système comment appliquer cette puissance.

Méthodes de contrôle de la température

Il existe deux stratégies principales pour contrôler la température : la boucle ouverte (manuelle) et la boucle fermée (rétroaction automatisée).

Méthode 1 : Boucle ouverte (Puissance et temps)

C'est la méthode la plus simple. Vous contrôlez deux variables : le pourcentage de sortie de l'alimentation et la durée de chauffage.

Par essais et erreurs, vous déterminez qu'un réglage de la puissance à, par exemple, 60 % pendant 8,5 secondes permet d'atteindre la température souhaitée. Il s'agit d'un système en « boucle ouverte » car l'appareil de chauffage ne reçoit aucune rétroaction ; il exécute simplement la commande.

Cette méthode fonctionne bien pour les processus à haut volume et hautement reproductibles où la pièce, sa position dans la bobine et sa température initiale sont toujours identiques.

Méthode 2 : Boucle fermée (Rétroaction par capteur)

C'est la méthode la plus précise et la plus fiable pour les processus thermiques précis. Un système en boucle fermée utilise un capteur de température pour mesurer la température de la pièce en temps réel et renvoyer ces données au contrôleur de l'alimentation.

Le contrôleur (souvent un contrôleur PID) compare continuellement la température réelle à votre point de consigne. Il ajuste ensuite automatiquement la puissance de sortie — en augmentant, en maintenant stable ou en coupant — pour atteindre et maintenir précisément la température cible.

Choisir le bon capteur

La qualité de votre contrôle en boucle fermée dépend entièrement de la qualité de la rétroaction de votre capteur.

- Pyromètres infrarouges (IR) : Ces capteurs sans contact mesurent la température en détectant l'énergie infrarouge émise par un objet. Ils sont idéaux pour les températures très élevées, les pièces en mouvement ou les situations où le contact direct est impossible.

- Thermocouples : Ces capteurs doivent être en contact physique direct avec la pièce. Ils offrent une très grande précision pour les pièces statiques, mais peuvent être difficiles à positionner correctement et peuvent être sensibles aux interférences du champ magnétique s'ils ne sont pas correctement blindés ou positionnés.

Comprendre les compromis

Chaque méthode de contrôle présente des avantages et des inconvénients distincts qui la rendent adaptée à différentes applications.

La simplicité de la boucle ouverte

Le contrôle en boucle ouverte est peu coûteux et simple à mettre en œuvre, car il ne nécessite qu'une alimentation électrique de base avec une minuterie.

Cependant, il dépend entièrement de la cohérence. Toute variation de la température initiale, de la masse ou de la position de la pièce dans la bobine entraînera une température finale différente, ce qui se traduira par une qualité incohérente.

La précision de la boucle fermée

Le contrôle en boucle fermée est très précis, reproductible et adaptable. Il compense automatiquement les légères variations de positionnement ou de température initiale de la pièce pour garantir le résultat correct à chaque fois.

Le principal inconvénient est le coût et la complexité supplémentaires. Vous devez investir dans un capteur de qualité et une alimentation électrique dotée d'un contrôleur PID capable de traiter le signal de rétroaction.

Le positionnement du capteur est critique

Un système en boucle fermée n'est aussi bon que sa mesure. Un pyromètre IR pointé sur le mauvais endroit ou un thermocouple mal en contact fournira de fausses données, ce qui amènera le système à surchauffer ou à sous-chauffer la pièce. Le capteur doit être focalisé sur la zone spécifique où la température est la plus critique.

Faire le bon choix pour votre processus

Les exigences de votre application en matière de précision, de reproductibilité et de coût détermineront la meilleure stratégie de contrôle.

- Si votre objectif principal est la production à faible coût et à haut volume de pièces identiques : Le contrôle de la puissance et du temps en boucle ouverte est souvent suffisant une fois réglé.

- Si votre objectif principal est une haute précision pour des applications critiques telles que le brasage, le durcissement ou l'ajustement serré : Un système en boucle fermée avec un capteur est non négociable pour garantir la qualité et la reproductibilité.

- Si vous travaillez dans un laboratoire ou chauffez une variété de pièces différentes : Un système en boucle fermée est essentiel, car les réglages manuels ne seront pas transférables entre différentes configurations.

En fin de compte, maîtriser le contrôle de la température par induction passe par la sélection de la méthode de rétroaction appropriée pour la précision qu'exige votre application.

Tableau récapitulatif :

| Méthode de contrôle | Fonctionnement | Idéal pour | Considération clé |

|---|---|---|---|

| Boucle ouverte (Manuelle) | Réglage du niveau de puissance et du temps de chauffage. Aucune rétroaction de température. | Pièces identiques à haut volume ; applications à faible coût. | Incohérent si la masse ou la position de la pièce varie. |

| Boucle fermée (Automatique) | Utilise un capteur (pyromètre IR/thermocouple) pour fournir une rétroaction en temps réel à un contrôleur PID. | Applications critiques telles que le brasage, le durcissement ; laboratoires avec pièces variables. | Le positionnement et la qualité du capteur sont essentiels pour la précision. |

Obtenez une précision thermique inégalée avec KINTEK

Vous rencontrez des problèmes de chauffage incohérent ou de contrôle complexe de la température dans vos processus de laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de chauffage à induction dotées de systèmes de contrôle en boucle fermée précis. Notre expertise garantit que vous obtenez la configuration appropriée pour le brasage, le durcissement ou toute application thermique — offrant des résultats reproductibles et de haute qualité à chaque fois.

Laissez-nous vous aider à optimiser votre processus de chauffage à induction. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Agitateurs de laboratoire haute performance pour diverses applications

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quelle est la précision du moulage sous vide ? Obtenez des prototypes haute fidélité et une production à faible volume

- Quelles sont les conversions d'énergie dans les fours à induction ? Maîtriser la physique du chauffage efficace

- Le métal peut-il être refondu ? Débloquer une recyclabilité infinie et une efficacité matérielle

- Quelles sont les limites du four à induction ? Comprendre les contraintes opérationnelles et métallurgiques

- Quelle est la consommation électrique requise pour la fusion de l'acier doux/inoxydable ? Lignes directrices d'experts pour l'efficacité énergétique

- Quel est le matériau de revêtement de base pour les fours à induction ? Le choix critique pour une fusion sûre et efficace

- Pourquoi un moule en cuivre refroidi à l'eau est-il préféré pour la coulée du 625 à base de nickel ? Obtenir des échantillons de référence à dilution zéro

- Comment pouvons-nous augmenter l'efficacité du four à induction ? Optimiser la puissance, la chaleur et le rendement pour des performances maximales