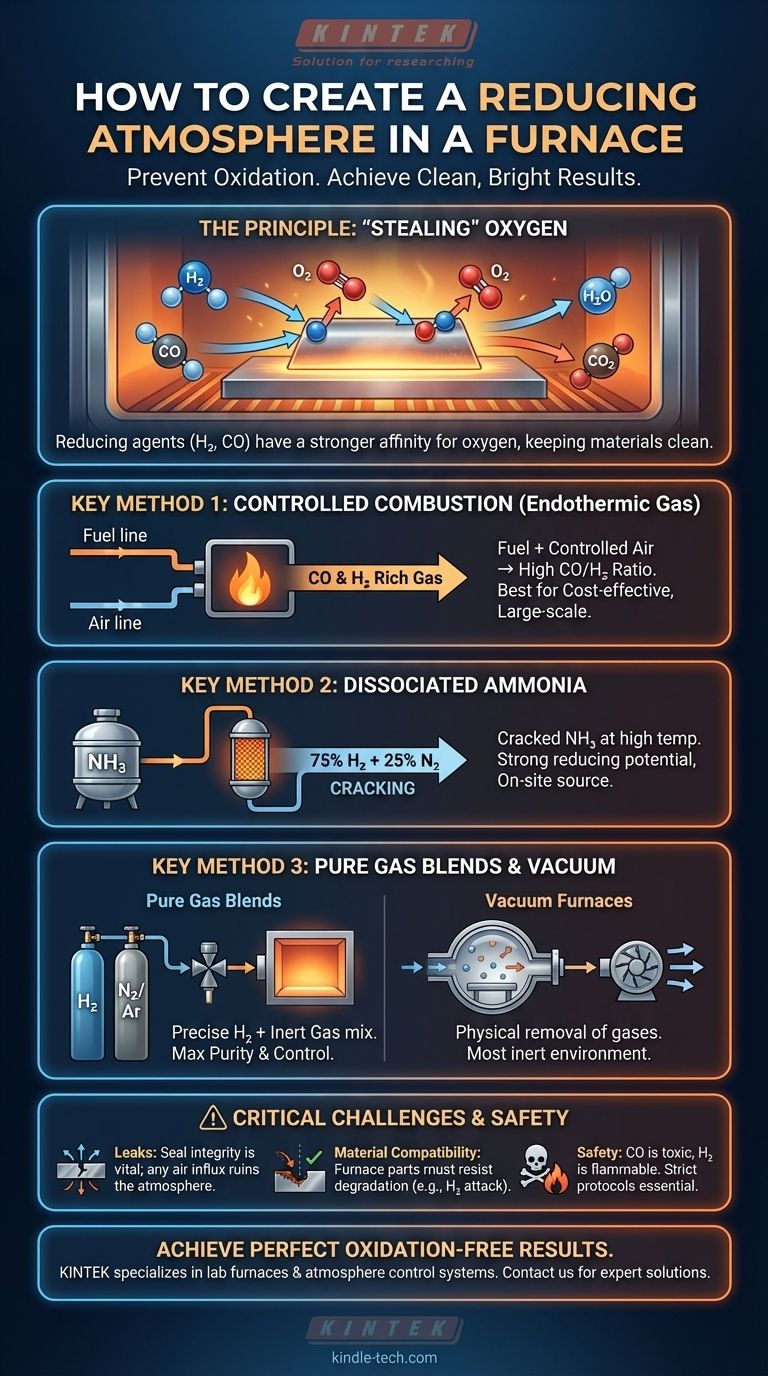

En pratique, une atmosphère réductrice est créée en introduisant des gaz spécifiques dans un four qui recherchent activement et se combinent avec l'oxygène libre, empêchant ainsi l'oxydation de la pièce. Les méthodes les plus courantes impliquent l'utilisation de la combustion contrôlée du combustible pour générer un rapport CO/CO₂ élevé, l'introduction d'un mélange de gaz purs comme l'hydrogène et l'azote, l'utilisation d'ammoniac dissocié comme source d'hydrogène, ou la création d'un vide poussé pour éliminer complètement les gaz contenant de l'oxygène.

Le défi fondamental n'est pas simplement d'ajouter un « gaz réducteur », mais de maintenir un déséquilibre chimique précis où l'oxygène est activement éliminé plus rapidement qu'il ne peut être introduit. Cela nécessite un contrôle rigoureux à la fois de la composition du gaz et de l'intégrité physique du four lui-même.

Le principe d'une atmosphère réductrice

Une atmosphère réductrice est un environnement de four contrôlé qui est chimiquement conçu pour prévenir ou inverser l'oxydation à la surface d'un matériau lors des processus à haute température.

Pourquoi est-ce nécessaire ?

À des températures élevées, la plupart des métaux réagissent facilement avec tout oxygène disponible pour former des oxydes, qui apparaissent sous forme de calamine ou de décoloration. Une atmosphère réductrice contrecarre cela en fournissant une abondance d'« agents réducteurs ».

Comment fonctionnent les agents réducteurs ?

Les agents réducteurs sont des éléments ou des composés, tels que l'hydrogène (H₂) et le monoxyde de carbone (CO), qui ont une affinité plus forte pour l'oxygène que le matériau traité. Ils « volent » efficacement les atomes d'oxygène de l'environnement et même des oxydes existants à la surface du matériau, le laissant propre et brillant.

Méthodes clés pour créer une atmosphère réductrice

La méthode spécifique choisie dépend du matériau, de la pureté requise, de la température du processus et des considérations de coût.

Méthode 1 : Combustion contrôlée (Gaz endothermique)

C'est une méthode industrielle largement utilisée où un combustible hydrocarboné (comme le gaz naturel) est partiellement brûlé avec une quantité contrôlée d'air.

Cette réaction est gérée pour produire un gaz riche en monoxyde de carbone (CO) et en hydrogène (H₂), tous deux de puissants agents réducteurs. Le rapport CO sur dioxyde de carbone (CO₂) est le paramètre de contrôle critique.

Méthode 2 : Ammoniac dissocié

Dans ce processus, l'ammoniac anhydre (NH₃) est craqué à haute température sur un catalyseur.

Il se décompose en un mélange de 75 % d'hydrogène et 25 % d'azote. La forte concentration d'hydrogène crée un potentiel réducteur très puissant.

Méthode 3 : Mélanges de gaz purs

Pour une précision et une pureté maximales, de nombreux processus utilisent des mélanges directs de gaz en bouteille purs.

Il s'agit généralement d'un mélange d'hydrogène (H₂) et d'un gaz porteur inerte comme l'azote (N₂) ou l'argon (Ar). Le pourcentage d'hydrogène peut être contrôlé avec précision, de seulement quelques pour cent pour une réduction légère à 100 % pour les applications agressives.

Méthode 4 : Fours à vide

Un four à vide crée un environnement réducteur selon un principe différent : l'élimination physique des gaz.

En aspirant la chambre du four jusqu'à un vide poussé, les molécules — y compris l'oxygène — sont presque entièrement éliminées. Cela crée un environnement inerte qui empêche l'oxydation, obtenant un résultat final similaire sans agent réducteur chimique.

Comprendre les défis pratiques

Créer et maintenir l'atmosphère idéale est un défi opérationnel important qui nécessite une vigilance constante.

La menace critique des fuites

Une atmosphère réductrice n'est efficace que dans un four parfaitement scellé. Toute fuite, aussi petite soit-elle, permettra à l'air (qui contient 21 % d'oxygène) de s'infiltrer dans la chambre.

Cet afflux d'oxygène compromettra immédiatement l'atmosphère, ruinant potentiellement l'ensemble du processus. La détection régulière des fuites et la maintenance préventive sont non négociables pour un fonctionnement fiable.

Compatibilité des matériaux à haute température

Les gaz réducteurs eux-mêmes, combinés à la chaleur extrême, peuvent être agressifs envers les composants du four.

Des matériaux comme l'hydrogène peuvent dégrader certains métaux et isolants. Les revêtements de four, les tubes et les creusets doivent être fabriqués à partir de matériaux réfractaires très stables comme l'alumine ou la magnésie bien frittées pour résister à l'environnement chimique agressif sans ramollir ni se dégrader.

Sécurité et manipulation des gaz

De nombreux agents réducteurs sont dangereux. Le monoxyde de carbone est toxique et l'hydrogène est hautement inflammable et explosif lorsqu'il est mélangé à l'air.

Des protocoles de sécurité appropriés, une ventilation, des systèmes de détection de gaz et une formation des opérateurs sont absolument essentiels lorsque l'on travaille avec ces atmosphères.

Faire le bon choix pour votre processus

Votre choix d'atmosphère dépend directement de vos exigences techniques et de vos contraintes opérationnelles.

- Si votre objectif principal est un traitement thermique rentable à grande échelle : Le gaz endothermique issu de la combustion contrôlée est une norme industrielle éprouvée et économique.

- Si votre objectif principal est un traitement de haute pureté avec un contrôle précis : Les mélanges d'hydrogène et d'azote purs offrent le plus haut degré de gestion chimique.

- Si votre objectif principal est d'empêcher toute réaction de surface : Un four à vide poussé offre l'environnement le plus inerte possible, exempt d'interaction chimique.

- Si votre objectif principal est un fort potentiel réducteur à partir d'une source sur site : L'ammoniac dissocié fournit une source économique de gaz riche en hydrogène.

En fin de compte, maîtriser votre atmosphère réductrice est une question de contrôle chimique précis et d'intégrité de l'équipement sans compromis.

Tableau récapitulatif :

| Méthode | Composants clés | Cas d'utilisation principal |

|---|---|---|

| Combustion contrôlée | CO, H₂ issus du mélange combustible/air | Traitement thermique rentable à grande échelle |

| Ammoniac dissocié | 75 % H₂, 25 % N₂ | Réduction forte à partir d'une source sur site |

| Mélanges de gaz purs | H₂, N₂, ou Ar | Traitement de haute pureté avec contrôle précis |

| Four à vide | Vide poussé | Prévention de toute réaction de surface |

Obtenez des résultats parfaits sans oxydation dans votre laboratoire. Créer et maintenir une atmosphère réductrice précise est essentiel pour le succès des processus de traitement thermique et de frittage. KINTEK est spécialisé dans les fours de laboratoire, les systèmes de contrôle d'atmosphère et les consommables nécessaires à un fonctionnement fiable. Nos experts peuvent vous aider à choisir l'équipement et les gaz appropriés pour vos matériaux et votre application spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins et garantir l'intégrité de votre four et le contrôle de votre processus sans compromis.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un four à atmosphère est-il utilisé pour évaluer la tolérance au CO2 ? Test des membranes de transport d'oxygène dopées au Bi

- Comment l'argon élimine-t-il l'oxygène ? En le déplaçant physiquement pour créer un bouclier inerte

- Qu'est-ce qui provoque l'oxydation dans le traitement thermique ? Contrôlez l'atmosphère de votre four pour prévenir la calamine et la décarburation

- Quel est le but de l'utilisation d'un four tubulaire à atmosphère pour le revêtement LLZTO ? Améliorer les performances des batteries à état solide

- Quelles sont les atmosphères protectrices pour le traitement thermique ? Un guide pour prévenir l'oxydation et la calamine

- Comment un four à tube à haute température sous atmosphère est-il utilisé pour les catalyseurs AMFC ? Ingénierie de catalyseurs haute performance

- Pourquoi un four à tube sous atmosphère est-il nécessaire pour la préparation de matériaux d'anode de silicium revêtu de carbone (C@Si) ?

- Qu'est-ce qu'un four à atmosphère inerte haute température ? Contrôlez votre processus de traitement thermique