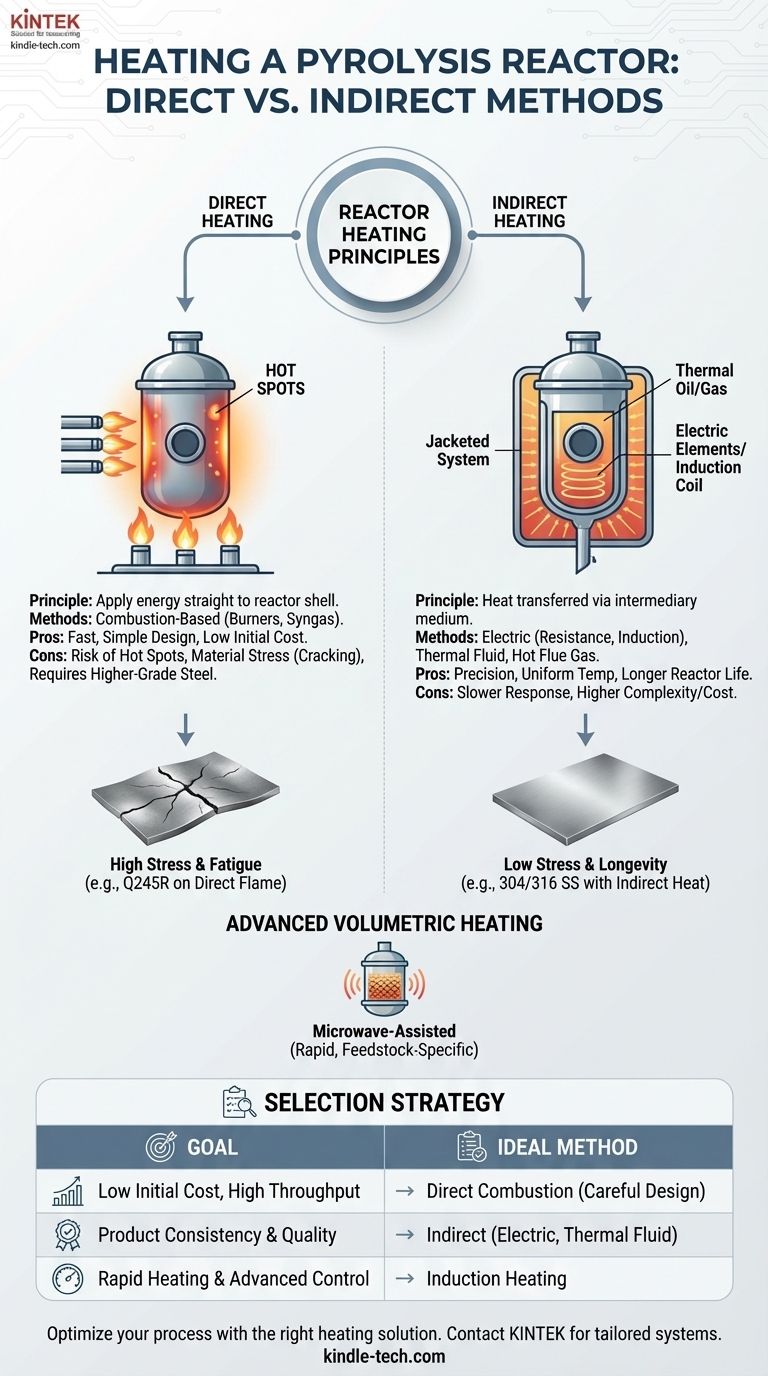

À la base, chauffer un réacteur de pyrolyse implique de transférer une énorme quantité d'énergie dans une chambre sans oxygène pour décomposer thermiquement le matériau. Les principales méthodes pour y parvenir sont globalement classées en deux approches : le chauffage direct, où la source de chaleur est appliquée directement sur la coque extérieure du réacteur, et le chauffage indirect, qui utilise un milieu intermédiaire comme du gaz chaud, de l'huile thermique ou de l'électricité pour fournir une température plus contrôlée et uniforme.

La décision fondamentale en matière de chauffage de réacteur est un compromis entre la simplicité et la réponse rapide du chauffage direct, et la précision, l'uniformité et la longévité des matériaux offertes par les méthodes de chauffage indirect. Votre choix a un impact direct sur le contrôle opérationnel, la cohérence du produit et la durée de vie du réacteur.

Les deux principes du chauffage de réacteur

Comprendre la différence entre le chauffage direct et indirect est la première étape de la conception ou de la sélection d'un système de pyrolyse. Chaque philosophie a des implications significatives en termes de coût, de contrôle et de maintenance.

Chauffage direct : Appliquer l'énergie directement à la source

Le chauffage direct est le concept le plus simple. Il implique d'appliquer la source de chaleur, généralement une flamme provenant d'un brûleur, directement sur la surface du réacteur de pyrolyse.

Cette méthode est analogue à tenir une casserole directement au-dessus d'une flamme de gaz à haute puissance. Le transfert d'énergie est rapide et intense.

Les sources de combustible courantes pour le chauffage direct comprennent le gaz naturel, le diesel, ou même le syngas non condensable produit par le processus de pyrolyse lui-même, créant une boucle auto-entretenue.

Chauffage indirect : Précision via un intermédiaire

Le chauffage indirect sépare la source de chaleur primaire de la paroi du réacteur. L'énergie est d'abord transférée à un milieu secondaire, qui chauffe ensuite uniformément le réacteur.

C'est comme placer votre casserole dans un four préchauffé. La chaleur est moins intense en un seul point mais enveloppe la cible uniformément.

Les méthodes incluent la circulation de gaz de combustion chauds autour du réacteur, l'utilisation d'une chemise remplie d'huile thermique ou de sel fondu, ou l'enveloppement du réacteur avec des résistances électriques.

Un regard plus approfondi sur les technologies de chauffage

Bien que les principes soient simples, les technologies spécifiques utilisées pour les mettre en œuvre varient en complexité, en efficacité et en coût.

Systèmes basés sur la combustion

C'est la méthode la plus courante, utilisant la combustion de combustible pour générer de la chaleur. Les brûleurs peuvent être configurés pour le chauffage direct et indirect.

Dans un four rotatif à chauffage direct, par exemple, les brûleurs sont dirigés vers la coque rotative. Dans un système indirect, les brûleurs peuvent chauffer une "boîte chaude", les gaz d'échappement chauds étant ensuite acheminés pour circuler autour de la cuve du réacteur stationnaire.

Chauffage électrique

Le chauffage électrique offre une précision et une propreté inégalées au point d'utilisation, bien qu'il puisse être plus coûteux à exploiter en fonction des coûts de l'électricité.

Le chauffage par résistance implique d'envelopper le réacteur avec des éléments chauffants de haute puissance, similaires à un four électrique. Il offre un excellent contrôle de la température, par zones.

Le chauffage par induction est une technique plus avancée. Il utilise une bobine électromagnétique pour induire un courant électrique directement dans la paroi métallique du réacteur, le faisant chauffer rapidement et uniformément de l'intérieur.

Chauffage volumétrique avancé

Pour certaines applications, l'énergie peut être introduite de manière à chauffer le matériau d'alimentation lui-même, et pas seulement les parois du réacteur.

La pyrolyse assistée par micro-ondes utilise des micro-ondes pour exciter et chauffer directement les molécules polaires au sein de la matière première (comme l'eau). Cela peut conduire à un chauffage extrêmement rapide et efficace, mais est généralement limité aux systèmes à petite échelle ou spécialisés.

Comprendre les compromis : Chaleur vs. Intégrité des matériaux

Le choix de la méthode de chauffage a un impact direct et critique sur la santé structurelle et la durée de vie du réacteur. La référence à des matériaux comme la tôle de chaudière Q245R et l'acier inoxydable 304/316 est centrale à ce problème.

Le danger des points chauds

L'impact direct de la flamme est connu pour créer des points chauds – des zones localisées sur la coque du réacteur qui sont significativement plus chaudes que la température moyenne.

Ces points chauds créent d'énormes contraintes thermiques et peuvent accélérer considérablement la fatigue des matériaux, la corrosion et le fluage. Avec le temps, cela peut entraîner des déformations, des fissures et une défaillance catastrophique du réacteur.

Taux de transfert de chaleur vs. Contrainte matérielle

La vitesse à laquelle vous chauffez et refroidissez le réacteur induit un stress thermique. Les méthodes indirectes, en particulier celles utilisant des fluides thermiques ou des éléments électriques contrôlés, permettent des rampes de température programmées et graduelles.

Ce processus contrôlé minimise le choc thermique et est beaucoup plus doux pour les soudures et la structure du réacteur, prolongeant ainsi sa durée de vie opérationnelle.

Adapter le matériau à la méthode

Les systèmes à haute température à chauffage direct exigent presque toujours des matériaux supérieurs comme l'acier inoxydable 304 ou 316. Ces alliages conservent leur résistance à des températures élevées et résistent à l'oxydation et à la corrosion accélérées par les points chauds.

L'utilisation d'un matériau de qualité inférieure comme l'acier de chaudière Q245R dans une application à chauffage direct présente un risque important. Cependant, pour un processus à basse température utilisant une méthode de chauffage indirect bien contrôlée (comme une chemise à huile thermique), un tel matériau pourrait être un choix viable et rentable.

Choisir la bonne stratégie de chauffage pour votre objectif

Votre choix doit être guidé par votre objectif principal, qu'il s'agisse de minimiser les coûts d'investissement, de maximiser la qualité du produit ou d'atteindre un débit élevé.

- Si votre objectif principal est un faible coût initial et la simplicité : Le chauffage par combustion directe est souvent le choix le plus économique, mais il nécessite une conception soignée du brûleur et potentiellement des matériaux de qualité supérieure pour atténuer le risque de points chauds.

- Si votre objectif principal est la cohérence et la qualité du produit : Le chauffage indirect via des éléments électriques, un fluide thermique ou du sel fondu offre le contrôle supérieur de la température nécessaire pour produire un rendement constant.

- Si votre objectif principal est un chauffage rapide et un contrôle de processus avancé : Le chauffage par induction offre une vitesse et une uniformité inégalées, tandis que le chauffage par micro-ondes peut offrir des avantages uniques pour des matières premières spécifiques, bien que les deux entraînent un coût et une complexité plus élevés.

En fin de compte, votre système de chauffage n'est pas seulement un accessoire ; c'est un composant fondamental qui dicte la performance, la sécurité et la viabilité économique de l'ensemble de votre opération de pyrolyse.

Tableau récapitulatif :

| Méthode de chauffage | Principe | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Chauffage direct | Flamme appliquée directement sur la coque du réacteur | Chauffage rapide, conception plus simple, risque de points chauds | Faible coût initial, débit élevé |

| Chauffage indirect | Chaleur transférée via un milieu (huile, gaz, électricité) | Température uniforme, contrôle précis, durée de vie plus longue du réacteur | Consistance du produit, longévité des matériaux |

| Électrique/Induction | Chauffage propre, par zones ou interne via l'électricité | Haute précision, réponse rapide, coût d'exploitation plus élevé | Contrôle avancé, applications spécialisées |

Optimisez votre processus de pyrolyse avec la bonne solution de chauffage. Le choix entre le chauffage direct et indirect est essentiel pour l'efficacité de votre réacteur, la qualité de votre produit et sa durée de vie. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des systèmes de pyrolyse sur mesure qui correspondent à vos besoins spécifiques – que vous privilégiez le coût, le contrôle ou la durabilité. Contactez nos experts dès aujourd'hui pour concevoir une stratégie de chauffage qui garantit le succès de votre laboratoire !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS