Pour maintenir la pression du vide, vous devez vous assurer que le taux de gaz retiré de votre système par la pompe à vide est égal ou supérieur au taux de gaz entrant dans le système. Cela implique de choisir la pompe appropriée pour votre pression cible et de minimiser activement toutes les sources de gaz entrant, qui comprennent principalement les fuites physiques et le dégazage des matériaux à l'intérieur de la chambre. Une surveillance continue avec un manomètre à vide est essentielle pour vérifier que cet équilibre est maintenu avec succès.

Le défi fondamental du maintien du vide n'est pas seulement lié à la pompe ; c'est une bataille contre un afflux invisible de gaz. Votre succès dépend de l'élimination systématique des fuites et du choix de matériaux propres et à faible dégazage pour créer un environnement véritablement isolé.

Les fondamentaux de la pression du vide

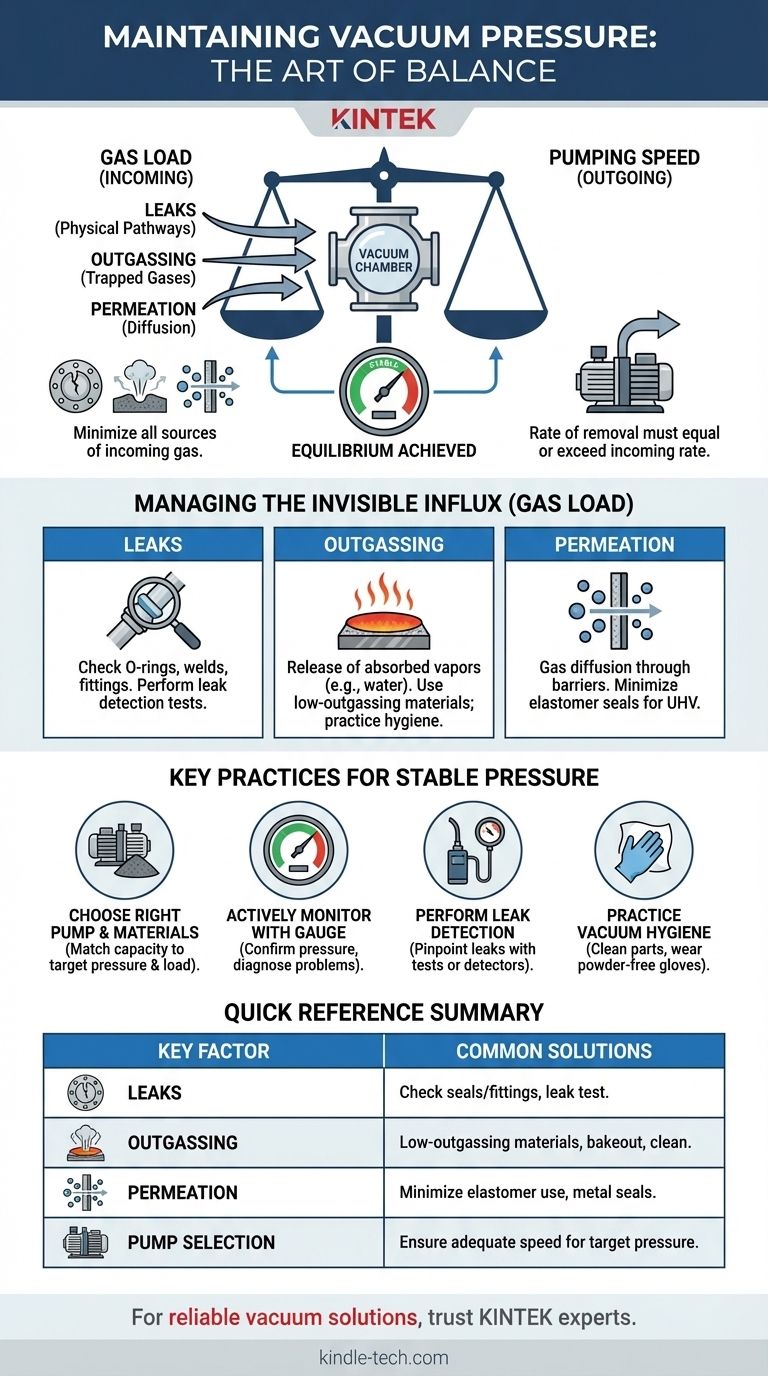

Un vide stable est atteint lorsque vous atteignez un équilibre entre l'élimination des gaz et l'ajout de gaz. Comprendre ces deux forces opposées est la clé du contrôle.

L'équation Vitesse de Pompage vs Charge de Gaz

Chaque système de vide est régi par une relation simple : Vitesse de Pompage contre Charge de Gaz.

Vitesse de Pompage est le volume de gaz que votre pompe à vide peut retirer par unité de temps (par exemple, litres par seconde).

Charge de Gaz est le taux total auquel les molécules de gaz pénètrent dans votre chambre à vide à partir de toutes les sources. Une pression stable est atteinte lorsque le taux d'élimination de la pompe correspond exactement à cette charge de gaz entrante.

Le pompage constant ne garantit pas une pression constante

Le simple fait de laisser la pompe fonctionner ne suffit pas. Si la charge de gaz augmente (par exemple, une nouvelle fuite apparaît ou la température augmente, augmentant le dégazage), la pression à l'intérieur de votre chambre augmentera, même si la pompe fonctionne parfaitement.

Identifier et contrôler la charge de gaz

Votre tâche principale pour maintenir le vide est de minimiser la charge de gaz. Ce gaz provient de trois sources principales.

Les fuites : le coupable évident

Les fuites sont des chemins physiques permettant au gaz de l'atmosphère extérieure de pénétrer dans votre chambre à vide. Elles sont souvent le premier suspect lorsque la pression est instable.

Les points de fuite courants comprennent les joints toriques mal positionnés, les soudures défectueuses, les fissures dans les composants ou les raccords et brides desserrés. Même les fissures microscopiques peuvent représenter une charge de gaz importante dans les systèmes à vide poussé.

Le dégazage : l'ennemi caché

Le dégazage est le rejet des gaz ou des vapeurs qui ont été absorbés ou piégés dans les matériaux de votre chambre à vide. Il s'agit d'une source de charge de gaz critique et souvent sous-estimée.

La vapeur d'eau est la substance la plus courante de dégazage, adhérant à pratiquement toutes les surfaces internes. D'autres sources comprennent les huiles, les solvants de nettoyage et les gaz piégés dans les matériaux poreux. C'est pourquoi le choix des matériaux est si important.

La perméation : le gaz à travers les barrières solides

La perméation est le processus de diffusion du gaz directement à travers un matériau solide. Bien que cela semble contre-intuitif, des gaz comme l'hélium et l'hydrogène peuvent lentement traverser des matériaux tels que les élastomères (joints toriques) et même des parois minces en verre ou en métal.

Ceci est une préoccupation majeure dans les applications d'ultra-vide poussé (UHV), où chaque molécule compte.

Pratiques clés pour maintenir la pression

Atteindre un vide stable nécessite une approche systématique de la conception et du fonctionnement du système.

Choisir la bonne pompe et les bons matériaux

La capacité de la pompe doit être suffisante pour gérer la charge de gaz attendue et atteindre votre pression cible. Plus important encore, construisez votre chambre avec des matériaux compatibles avec le vide présentant de faibles taux de dégazage, tels que l'acier inoxydable ou le verre borosilicaté, et minimisez l'utilisation de plastiques et de céramiques poreuses.

Surveiller activement avec un manomètre à vide

Un manomètre à vide est votre fenêtre sur le système. Il ne maintient pas la pression par lui-même, mais il vous permet de voir l'effet de vos actions en temps réel.

Utilisez le manomètre pour confirmer que vous avez atteint votre pression cible et pour diagnostiquer les problèmes. Une pression qui augmente lentement après avoir isolé la chambre de la pompe est un indicateur clair d'une fuite ou d'un dégazage important.

Effectuer une détection de fuite

Si vous soupçonnez une fuite, un processus formel de détection de fuite est nécessaire. Cela peut être aussi simple qu'un test de « taux d'augmentation » (mesurer la rapidité avec laquelle la pression augmente lorsque la pompe est fermée par une vanne) ou aussi sophistiqué que l'utilisation d'un détecteur de fuite à hélium dédié pour localiser l'emplacement exact de la fuite.

Pratiquer l'hygiène du vide

Pour les systèmes haute performance, la propreté est non négociable. Utilisez toujours des gants sans poudre lors de la manipulation des composants internes pour éviter de transférer les huiles cutanées. Nettoyez les pièces avec des lingettes non pelucheuses et des solvants appropriés (comme l'alcool isopropylique) pour éliminer les contaminants qui deviendraient autrement une charge de dégazage majeure.

Comprendre les compromis

Chaque décision dans la conception d'un système de vide implique de trouver un équilibre entre performance, coût et commodité.

Coût vs Performance

Un système construit avec des joints entièrement métalliques et des matériaux spécialisés aura un dégazage extrêmement faible et pourra atteindre des pressions très basses. Cependant, il est beaucoup plus coûteux et moins tolérant qu'un système utilisant des joints toriques en élastomère courants, qui sont moins chers mais présentent des taux de dégazage et de perméation plus élevés.

Complexité de la pompe vs Niveau de pression

Atteindre le vide grossier (par exemple, pour le maintien mécanique) peut être réalisé avec une pompe mécanique simple et robuste. Atteindre le vide poussé nécessite un système plus complexe et sensible, impliquant souvent une pompe de second étage (comme une pompe turbomoléculaire ou à diffusion) qui ne peut pas être exposée à la pression atmosphérique.

Procédures de cuisson (Bakeout) : Effort vs Pureté

Dans les applications à vide poussé, la cuisson du système (chauffage de la chambre à 150-400°C tout en pompant) est une pratique courante. La chaleur fournit l'énergie nécessaire aux molécules adsorbées comme l'eau pour se libérer des surfaces, réduisant considérablement le dégazage et permettant des pressions ultimes plus faibles. Cela ajoute du temps et de la complexité au processus, mais c'est souvent essentiel.

Faire le bon choix pour votre objectif

Votre stratégie pour maintenir la pression dépend entièrement des exigences de votre application.

- Si votre objectif principal est le vide grossier (par exemple, filtration, mandrins à vide) : Assurez-vous que tous les raccords sont serrés, utilisez des tuyaux à vide à paroi épaisse qui ne s'effondreront pas, et vérifiez que votre huile de pompe est propre et au bon niveau.

- Si votre objectif principal est le vide poussé (par exemple, revêtements, spectrométrie de masse) : Vous devez privilégier les matériaux propres et à faible dégazage, minimiser les joints en élastomère, effectuer des vérifications de fuite régulières et envisager de mettre en œuvre des procédures de cuisson.

En fin de compte, le maintien de la pression du vide est un processus actif de gestion de l'équilibre entre ce que vous retirez et ce que vous autorisez à rester.

Tableau récapitulatif :

| Facteur clé | Description | Solutions courantes |

|---|---|---|

| Fuites | Chemins physiques pour l'entrée de gaz | Vérifier les joints toriques, les soudures et les raccords ; effectuer des tests de détection de fuite |

| Dégazage | Libération des gaz piégés des matériaux | Utiliser des matériaux à faible dégazage (par exemple, acier inoxydable) ; pratiquer l'hygiène du vide |

| Perméation | Diffusion de gaz à travers les barrières solides | Minimiser les joints en élastomère ; utiliser des joints métalliques pour l'ultra-vide poussé |

| Sélection de la pompe | Correspond à la charge de gaz et à la pression cible | Choisir des pompes avec une vitesse adéquate (par exemple, turbomoléculaire pour le vide poussé) |

Vous avez des difficultés avec une pression de vide instable dans votre laboratoire ? KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, fournissant des solutions de vide fiables adaptées à vos besoins—du vide grossier pour la filtration aux systèmes à vide poussé pour les revêtements et la spectrométrie. Nos experts vous aident à choisir les pompes, les matériaux et les pratiques de maintenance appropriés pour obtenir des performances durables. Contactez-nous dès aujourd'hui pour optimiser votre système de vide et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Bride de passage d'électrode ultra-vide pour applications de haute précision

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Plaque borgne à bride sous vide en acier inoxydable KF ISO pour systèmes de vide poussé

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quelle est l'importance des fuites dans un système de vide ? Prévenir la contamination et la défaillance du processus

- Quelle est la fonction d'un système de vide de laboratoire dans la préparation des précurseurs de COF ? Assurer la pureté et prévenir l'oxydation

- Quel instrument est utilisé pour mesurer le vide ? Choisir le bon manomètre pour votre plage de pression

- Comment la pression du vide est-elle mesurée ? Un guide des manomètres et techniques précis

- Quelles sont les fonctions essentielles des joints en polytétrafluoroéthylène (PTFE) dans une unité de décharge luminescente ? Améliorer la précision