À la base, un four à graphite fonctionne sur le principe de la résistance électrique. Il génère une chaleur immense en faisant passer un courant électrique important à travers des éléments chauffants en graphite. Ce processus se déroule à l'intérieur d'une chambre scellée où l'atmosphère est étroitement contrôlée — soit un vide est créé, soit la chambre est remplie d'un gaz inerte — pour empêcher le graphite de se combuster et pour assurer la pureté du matériau traité.

Un four à graphite n'est pas seulement un four à haute température ; c'est un environnement précisément contrôlé. Sa caractéristique déterminante est l'utilisation du graphite à la fois pour les éléments chauffants et l'isolation, ce qui lui permet d'atteindre des températures extrêmes (jusqu'à 3000°C) tout en maintenant une atmosphère pure et exempte d'oxygène, essentielle pour le traitement des matériaux avancés.

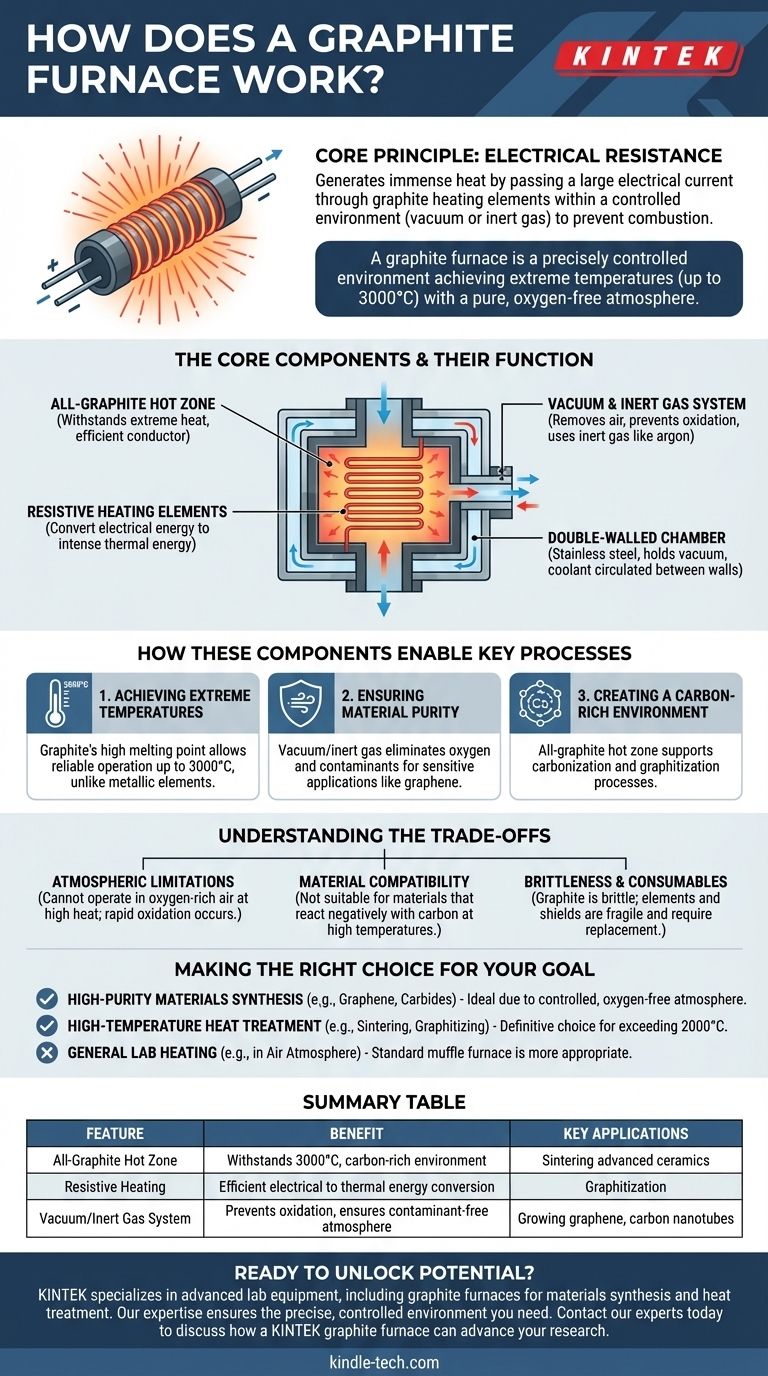

Les composants clés et leur fonction

Pour comprendre le fonctionnement d'un four à graphite, il est essentiel d'examiner ses composants clés. Chaque pièce joue un rôle essentiel dans la création de l'environnement unique de haute température et à faible contamination.

La zone chaude entièrement en graphite

La « zone chaude » est le cœur du four. Dans cette conception, elle est entièrement construite en graphite, y compris les éléments chauffants et les écrans isolants environnants.

Le graphite est choisi pour sa remarquable capacité à résister à une chaleur extrême sans fondre et pour son efficacité en tant que conducteur électrique.

Éléments chauffants résistifs

Le four génère de la chaleur en utilisant le principe simple de la résistance électrique. Un courant électrique élevé est passé à travers les éléments chauffants en graphite.

Alors que l'électricité peine à traverser le graphite, cette énergie électrique est directement convertie en énergie thermique, provoquant l'incandescence des éléments et l'émission d'une chaleur intense.

Le système de vide et de gaz inerte

Ce système est fondamental pour le fonctionnement du four. Avant le chauffage, une pompe à vide retire presque tout l'air de la chambre.

Ceci est essentiel car à haute température, l'oxygène de l'air brûlerait et détruirait rapidement les composants en graphite. Une fois le vide établi, la chambre peut être réalimentée avec un gaz inerte comme l'argon pour créer un environnement de traitement stable et non réactif.

La chambre à double paroi

L'ensemble du système est logé dans une chambre en acier inoxydable à double paroi. Cette chambre assure l'intégrité structurelle nécessaire pour maintenir le vide.

Souvent, de l'eau ou un autre liquide de refroidissement est mis en circulation entre les parois pour maintenir l'extérieur du four à une température sûre malgré les milliers de degrés à l'intérieur.

Comment ces composants permettent des processus clés

La combinaison unique de ces composants permet au four d'accomplir des tâches spécialisées impossibles pour les fours conventionnels.

Atteindre des températures extrêmes

Les éléments chauffants métalliques standard échouent ou fondent généralement bien en dessous de 2000°C. Le point de fusion élevé du graphite permet au four de fonctionner de manière fiable à des températures allant jusqu'à 3000°C.

Cette capacité est essentielle pour des processus tels que le frittage de céramiques avancées, la graphitisation et la croissance de carbures synthétiques.

Assurer la pureté des matériaux

Le système de vide et de gaz inerte élimine l'oxygène et autres contaminants atmosphériques potentiels.

Cette pureté est non négociable pour les applications sensibles comme la croissance de films de graphène ou la préparation de nanotubes de carbone, où même des traces d'autres éléments peuvent ruiner le produit final.

Créer un environnement riche en carbone

Par sa nature même, une zone chaude entièrement en graphite crée une atmosphère riche en carbone.

Ceci est très bénéfique pour des processus tels que la carbonisation (conversion de substances organiques en carbone) ou la graphitisation (conversion du carbone amorphe en graphite cristallin), car l'environnement lui-même soutient la transformation chimique souhaitée.

Comprendre les compromis

Bien que puissants, les fours à graphite présentent des limites spécifiques qui les rendent inappropriés pour certaines applications. Comprendre ces compromis est essentiel pour utiliser correctement la technologie.

Limites atmosphériques

Un four à graphite ne peut pas fonctionner dans une atmosphère riche en oxygène ou à l'air ambiant à haute température. La présence d'oxygène provoquerait l'oxydation rapide et la défaillance des éléments et de l'isolation en graphite.

Compatibilité des matériaux

L'environnement riche en carbone signifie que ce four n'est pas adapté au traitement de matériaux qui réagissent négativement avec le carbone à haute température.

Fragilité et consommables

Le graphite est un matériau cassant. Les éléments chauffants et les écrans peuvent être fragiles et nécessitent une manipulation prudente. Avec le temps, ils sont considérés comme des consommables qui devront éventuellement être remplacés.

Faire le bon choix pour votre objectif

Décider si un four à graphite est l'outil approprié dépend entièrement des exigences de votre processus en matière de température et de pureté atmosphérique.

- Si votre objectif principal est la synthèse de matériaux de haute pureté (graphène, carbures) : L'atmosphère contrôlée et exempte d'oxygène est son avantage le plus critique, ce qui en fait le choix idéal.

- Si votre objectif principal est le traitement thermique à haute température (frittage, graphitisation) : Sa capacité à dépasser 2000°C, là où les fours métalliques conventionnels échouent, est la raison décisive de son utilisation.

- Si votre objectif principal est le chauffage général de laboratoire dans une atmosphère d'air : Un four à moufle standard ou un four à convection est un outil bien plus approprié et rentable pour vos besoins.

En fin de compte, choisir un four à graphite est une décision de privilégier avant tout un environnement de température et de pureté extrêmement élevées.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Zone chaude entièrement en graphite | Résiste à la chaleur extrême (jusqu'à 3000°C) et crée un environnement riche en carbone. |

| Chauffage résistif | Convertit efficacement l'énergie électrique en énergie thermique intense et rayonnante. |

| Système de vide/gaz inerte | Prévient l'oxydation du graphite et assure une atmosphère pure et exempte de contaminants. |

| Applications clés | Idéal pour le frittage de céramiques avancées, la graphitisation et la croissance de graphène ou de nanotubes de carbone. |

Prêt à libérer le potentiel du traitement à haute température et haute pureté dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours à graphite conçus pour les applications exigeantes telles que la synthèse de matériaux et le traitement thermique. Notre expertise garantit que vous obtenez l'environnement précis et contrôlé dont vous avez besoin pour votre travail le plus critique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à graphite KINTEK peut faire progresser votre recherche et développement.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les propriétés du graphite à hautes températures ? Découvrez sa force et sa stabilité sous chaleur extrême

- À quoi sert un four à graphite ? Atteindre des températures extrêmes jusqu'à 3000°C dans un environnement contrôlé

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- Quelle est la conductivité thermique du graphite à hautes températures ? Un guide pour la gestion thermique en chaleur extrême

- Comment le graphite synthétique est-il fabriqué ? Une plongée profonde dans le processus à haute température