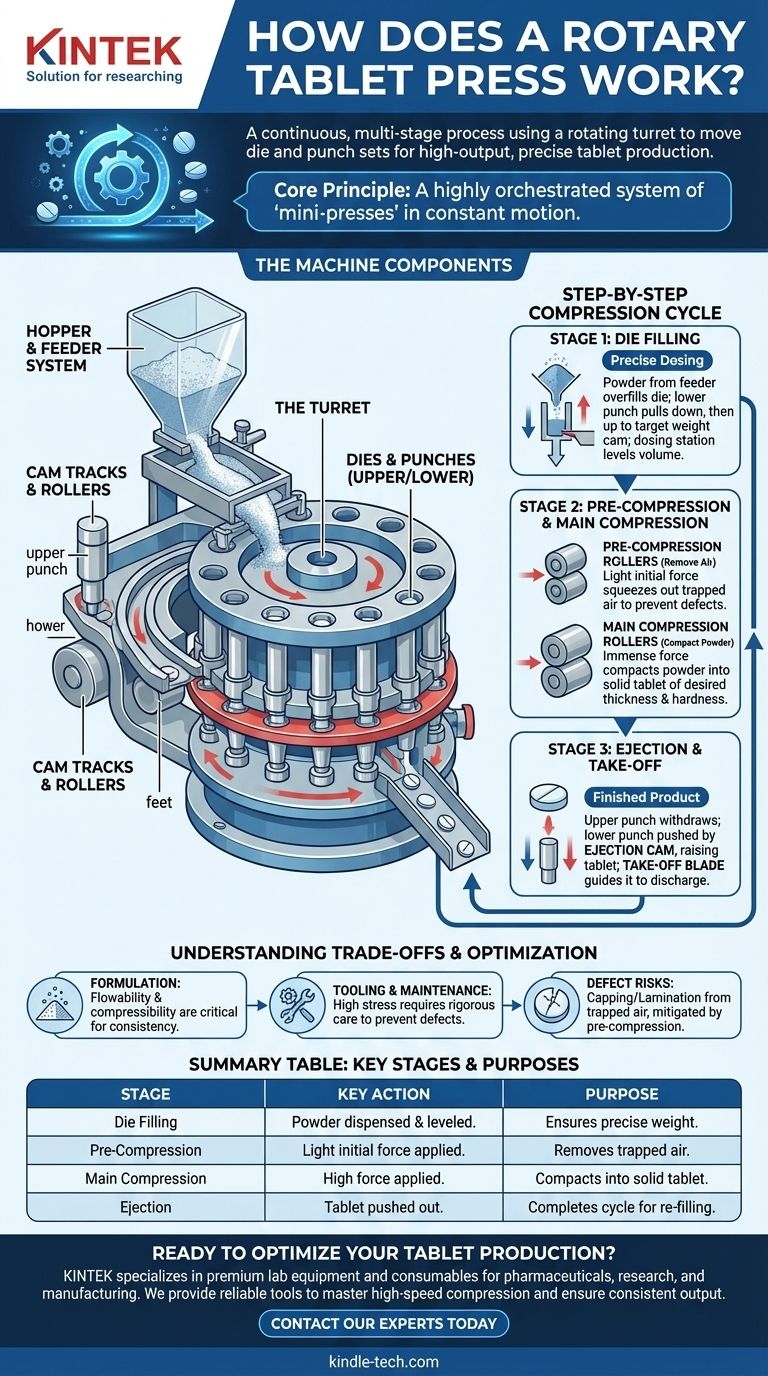

À la base, une presse à comprimés rotative fonctionne en utilisant une tourelle rotative pour déplacer une série de jeux de matrices et de poinçons individuels à travers un processus continu et multi-étapes. Cette approche de chaîne de montage implique de remplir simultanément les matrices de poudre à une station, de compresser cette poudre en comprimés à une autre, et d'éjecter les comprimés finis à une troisième. Ce traitement parallèle est ce qui permet sa production extraordinairement élevée.

Le principe essentiel à comprendre est qu'une presse rotative n'est pas une seule machine effectuant une action à la fois. C'est un système hautement orchestré où des dizaines de "mini-presses" (jeux de poinçons et de matrices) sont déplacées en cercle continu, chacune subissant une action spécifique à un point précis de la rotation. Cette conception est la clé de sa vitesse et de sa précision.

Les composants clés et leurs rôles

Pour comprendre le processus, vous devez d'abord comprendre les principaux composants qui le rendent possible. La machine est un système de pièces imbriquées, chacune ayant une fonction spécifique.

La tourelle : Le cœur de la machine

Le composant rotatif central est la tourelle. Elle contient tous les outils nécessaires à la fabrication des comprimés.

Cette tourelle contient une série de matrices, qui sont les cavités qui définissent la forme et le diamètre du comprimé. Pour chaque matrice, il y a un poinçon supérieur et un poinçon inférieur correspondants.

Le système d'alimentation : Assurer un dosage précis

Le processus commence par la trémie, qui contient la formulation de poudre en vrac. Cette poudre s'écoule dans un système d'alimentation.

Le rôle de l'alimentateur est de distribuer la poudre sur la tourelle et de s'assurer que chaque matrice est surremplie. Ce surremplissage délibéré est une étape critique pour assurer la cohérence.

Immédiatement après le remplissage, une station de dosage racle l'excès de poudre de la surface de la tourelle, laissant un volume de poudre précisément mesuré et nivelé dans chaque matrice. Cette action est la principale méthode de contrôle du poids du comprimé.

Pistes de came et rouleaux : Orchestrer l'action

Les pistes de came sont des guides stationnaires qui contrôlent le mouvement vertical des poinçons supérieurs et inférieurs lorsqu'ils tournent avec la tourelle. Les poinçons ont des "pieds" qui suivent ces pistes.

Lorsque les poinçons sont guidés par les cames, ils passent entre des paires de rouleaux de compression robustes. C'est là que la force est appliquée pour former le comprimé.

Le cycle de compression étape par étape

Pour tout jeu de poinçons et de matrices, le parcours autour de la presse se compose de trois étapes distinctes.

Étape 1 : Remplissage de la matrice

Lorsqu'une matrice passe sous le système d'alimentation, le poinçon inférieur est tiré vers le bas par sa piste de came. Cela crée une cavité qui est ensuite surremplie de poudre.

Le poinçon inférieur se déplace ensuite légèrement vers le haut jusqu'à la came de poids cible, poussant une petite quantité de poudre jusqu'à ce que le volume exact reste, qui est ensuite nivelé par la station de dosage.

Étape 2 : Pré-compression et compression principale

La tourelle tourne, éloignant la matrice remplie de l'alimentateur. Le poinçon supérieur, guidé par sa piste de came, est abaissé dans la matrice.

Les poinçons passent d'abord entre les rouleaux de pré-compression. Cela applique une légère force initiale, ce qui est essentiel pour évacuer l'air emprisonné de la poudre et prévenir les défauts.

Immédiatement après, les poinçons passent entre les rouleaux de compression principaux, beaucoup plus grands. Ces rouleaux appliquent la force finale et immense nécessaire pour compacter la poudre en un comprimé solide de l'épaisseur et de la dureté désirées.

Étape 3 : Éjection et retrait

Après la compression principale, le poinçon supérieur est retiré de la matrice par sa piste de came.

Simultanément, le poinçon inférieur est poussé vers le haut par la came d'éjection, soulevant le comprimé fini jusqu'à ce qu'il affleure la surface de la table de la matrice.

Une lame de retrait stationnaire guide ensuite doucement le comprimé éjecté hors de la tourelle et dans une goulotte de décharge, où il est collecté. Le cycle est maintenant terminé pour cette matrice, qui retourne à la station de remplissage pour recommencer.

Comprendre les compromis

Bien que très efficace, le système de presse rotative n'est pas sans défis. Le succès dépend de plus que de la machine elle-même.

Le rôle critique de la formulation

L'ensemble du processus repose sur une excellente fluidité et compressibilité de la poudre. Une poudre qui s'écoule mal ne remplira pas les matrices uniformément, ce qui entraînera une variation du poids des comprimés. Une poudre qui ne se comprime pas bien peut entraîner des comprimés fragiles ou défectueux.

Exigences d'outillage et de maintenance

La vitesse élevée et les forces immenses exercent un stress important sur les poinçons et les matrices (outillage). Cet outillage est coûteux et nécessite une inspection, un nettoyage et une maintenance rigoureux pour prévenir les défauts et garantir la qualité du produit.

Le risque de défauts courants

La compression à grande vitesse augmente le risque de défauts tels que le capping (où le dessus du comprimé se sépare) ou la lamination (division du comprimé en couches). Ces problèmes sont souvent causés par l'air emprisonné dans la poudre, que l'étape de pré-compression est conçue pour atténuer.

Appliquer ces connaissances à votre objectif

Comprendre le fonctionnement d'une presse rotative vous permet de diagnostiquer les problèmes et de prendre des décisions éclairées.

- Si votre objectif principal est l'optimisation des processus : L'alimentateur, la station de dosage et les rouleaux de pré-compression sont vos points de contrôle clés pour le poids des comprimés, l'uniformité et la prévention des défauts.

- Si votre objectif principal est la sélection d'équipement : Une presse rotative est le seul choix viable pour la production commerciale à grand volume, tandis qu'une presse à poinçon unique plus simple est mieux adaptée à la recherche et au développement.

- Si votre objectif principal est le contrôle qualité : La dureté et la friabilité des comprimés sont directement liées à la force appliquée aux rouleaux de compression principaux, tandis que des défauts comme le capping indiquent souvent des problèmes de pré-compression ou de formulation de la poudre elle-même.

En maîtrisant la mécanique de ce processus de rotation continue, vous maîtrisez l'efficacité et la qualité de la fabrication moderne de comprimés.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Remplissage de la matrice | La poudre est distribuée dans les matrices et l'excès est raclé. | Assure un poids de comprimé précis et constant. |

| Pré-compression | Une légère force initiale est appliquée par les rouleaux. | Élimine l'air emprisonné pour prévenir les défauts des comprimés comme le capping. |

| Compression principale | Une force élevée est appliquée par les rouleaux principaux. | Compacte la poudre en un comprimé solide de la dureté désirée. |

| Éjection | Le comprimé fini est poussé hors de la matrice. | Achève le cycle et prépare la matrice pour un nouveau remplissage. |

Prêt à optimiser votre production de comprimés ?

Comprendre la mécanique d'une presse rotative est la première étape vers une efficacité et une qualité inégalées dans votre laboratoire ou votre installation de production. Le bon équipement est essentiel pour le succès.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haut de gamme, répondant aux besoins précis des laboratoires pharmaceutiques, de recherche et de fabrication. Nous fournissons les outils fiables et le support expert nécessaires pour maîtriser la compression à grande vitesse, minimiser les défauts et assurer une production constante.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de presse rotative parfaite pour vos objectifs.

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

Les gens demandent aussi

- Quelle est la différence entre une presse à comprimés à poinçon unique et une presse rotative ? Choisissez la bonne machine pour votre laboratoire ou votre production

- Quels sont les avantages d'une presse à comprimés ? Atteindre une production rapide et constante

- Quels sont les avantages d'une machine à comprimer rotative ? Débloquez une production de comprimés rapide et précise

- Quel type de presse à comprimés est le plus adapté à la production à grande échelle ? Les presses rotatives pour une efficacité à haut volume

- Quelle est la vitesse d'une presse à comprimer rotative ? Atteignez des vitesses de production maximales pour vos comprimés