À la base, le dépôt chimique est un processus où un fluide — gaz ou liquide — subit une réaction chimique à la surface d'un objet pour créer un film mince solide. L'élément clé est que la nouvelle couche n'est pas simplement appliquée, mais est formée chimiquement directement sur la pièce, ce qui donne un revêtement très uniforme et adhérent.

Le dépôt chimique n'est pas une méthode unique, mais une famille de techniques utilisées pour faire croître des films minces. Le principe déterminant est l'utilisation d'une réaction chimique à une surface pour créer une couche solide. La principale différence entre les méthodes réside dans l'état du matériau de départ, connu sous le nom de précurseur : gaz ou liquide.

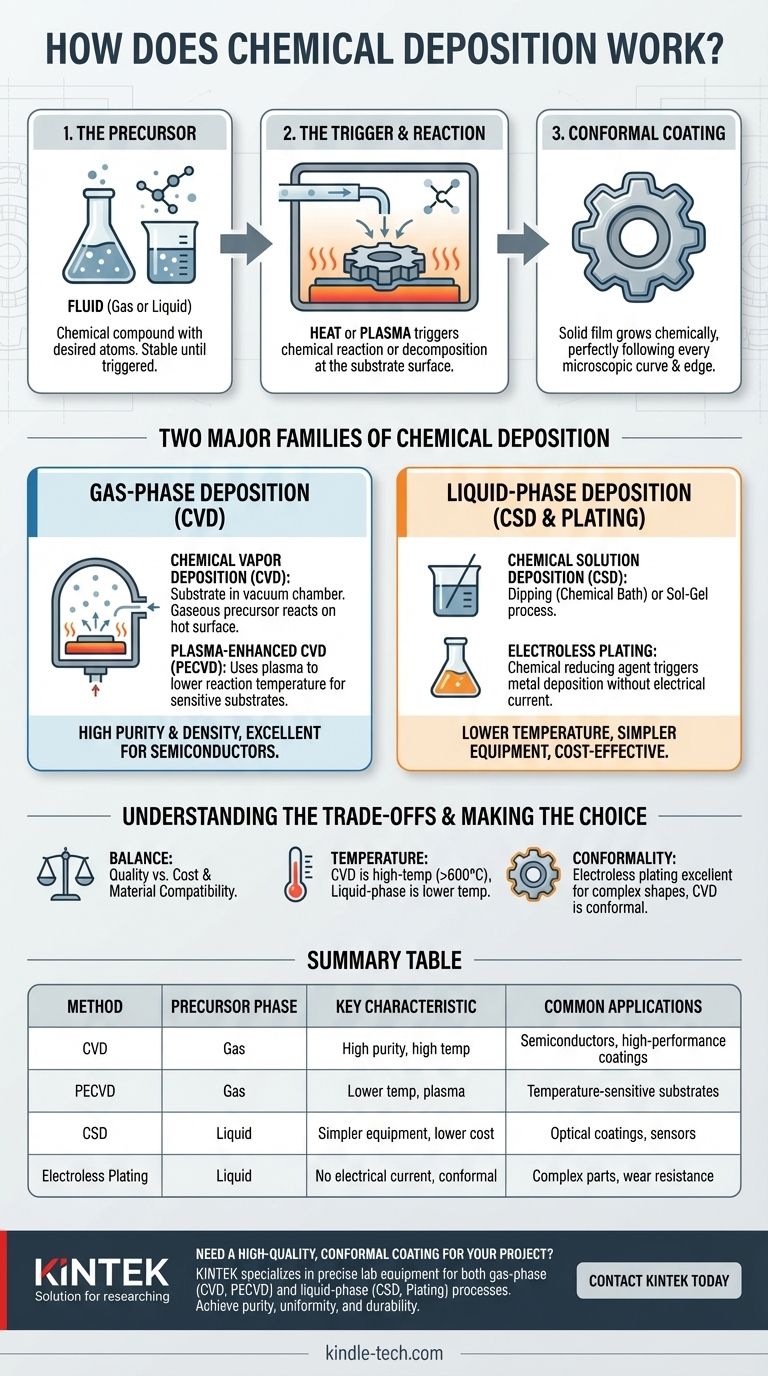

Le principe fondamental : du fluide au film solide

Le dépôt chimique est un processus fondamental en science des matériaux et en fabrication, utilisé pour créer de tout, des puces semi-conductrices aux revêtements résistants à l'usure sur les outils. Le principe reste cohérent dans toutes ses variations.

Le rôle du précurseur

Chaque processus de dépôt chimique commence par un précurseur. Il s'agit d'un composé chimique à l'état fluide (gaz ou liquide) qui contient les atomes que vous souhaitez déposer.

Le précurseur est conçu pour être stable à température ambiante mais réactif dans des conditions spécifiques.

Le déclencheur de la réaction

Le fluide précurseur est introduit dans une chambre contenant l'objet à revêtir, connu sous le nom de substrat. Le processus est ensuite déclenché, le plus souvent par la chaleur.

Lorsque le substrat est chauffé à une température de réaction spécifique, les molécules de précurseur qui entrent en contact avec sa surface chaude réagissent ou se décomposent. Ce changement chimique « casse » le précurseur, laissant le matériau solide souhaité lié à la surface.

La marque du revêtement conforme

L'un des principaux avantages du dépôt chimique est sa capacité à produire des films conformes. Cela signifie que le revêtement croît avec une épaisseur uniforme sur toute la surface exposée de l'objet.

Il suit parfaitement chaque courbe microscopique, chaque arête et chaque caractéristique interne, contrairement aux processus à ligne de visée (comme la peinture au pistolet) qui ne peuvent pas revêtir les zones cachées.

Les deux grandes familles de dépôts chimiques

La technique spécifique utilisée dépend de la phase du précurseur. Cela divise le domaine en deux catégories principales : le dépôt en phase gazeuse et le dépôt en phase liquide.

Dépôt en phase gazeuse : Dépôt Chimique en Phase Vapeur (CVD)

Le Dépôt Chimique en Phase Vapeur (CVD) est la technique en phase gazeuse la plus importante. Le substrat est placé dans une chambre de réaction sous un vide contrôlé.

Un précurseur gazeux volatil est ensuite introduit dans la chambre. Le vide assure un environnement pur et contrôle la pression, permettant au gaz de remplir tout l'espace.

Lorsque le substrat est chauffé, le précurseur gazeux réagit à sa surface, construisant le film solide couche atomique par couche atomique. Cela donne des revêtements exceptionnellement purs et uniformes. Une variation courante, le CVD assisté par plasma (PECVD), utilise le plasma pour énergiser le gaz, permettant à la réaction de se produire à des températures beaucoup plus basses.

Dépôt en phase liquide : CSD et placage

Cette catégorie utilise un précurseur dissous dans un solvant liquide. Les méthodes sont généralement plus simples et fonctionnent à des températures plus basses que le CVD traditionnel.

Le Dépôt par Solution Chimique (CSD) implique des techniques telles que le trempage du substrat dans un bain chimique (Dépôt par Bain Chimique) ou l'utilisation d'un processus Sol-Gel où le liquide se solidifie en un gel puis est traité thermiquement.

Le placage est une autre méthode courante en phase liquide. Le placage sans électrolyse, par exemple, utilise un agent réducteur chimique dans le bain pour déclencher le dépôt de métal sur le substrat sans aucun courant électrique externe.

Comprendre les compromis

Aucune méthode unique n'est universellement supérieure. Le choix implique d'équilibrer le besoin de qualité, la compatibilité des matériaux et le coût.

CVD : Forces et limites

La force du CVD réside dans sa capacité à produire des films extrêmement purs, denses et conformes, ce qui en fait la norme pour les applications haute performance telles que les semi-conducteurs.

Cependant, les températures élevées requises (souvent >600°C) peuvent endommager les substrats sensibles comme les plastiques ou certains métaux. Le processus nécessite également des équipements à vide complexes et coûteux.

CSD et placage : Forces et limites

Les méthodes en phase liquide sont attrayantes car elles fonctionnent à température ambiante ou proche et nécessitent généralement des équipements plus simples et moins coûteux.

Le principal compromis concerne souvent la pureté et la densité du film. Les revêtements peuvent parfois incorporer des impuretés provenant du solvant, et ils peuvent ne pas atteindre le même niveau de perfection atomique que les films cultivés par CVD.

Faire le bon choix pour votre objectif

La sélection de la méthode correcte nécessite d'aligner les capacités du processus avec vos exigences de matériaux et de performance.

- Si votre objectif principal est la pureté et l'uniformité ultimes pour l'électronique haute performance : Le CVD à haute température est la norme de l'industrie pour créer des films minces sans défaut.

- Si vous travaillez avec des matériaux sensibles à la température comme les polymères ou les dispositifs pré-assemblés : Le PECVD ou une méthode en phase liquide comme le CSD offre une alternative à basse température.

- Si votre objectif est un revêtement métallique durable et rentable sur des formes complexes : Le placage sans électrolyse offre une excellente couverture conforme sans systèmes à vide complexes.

En fin de compte, comprendre l'interaction entre le précurseur, le déclencheur de réaction et le substrat vous permet de sélectionner la technique de dépôt idéale pour votre application spécifique.

Tableau récapitulatif :

| Méthode | Phase du précurseur | Caractéristique clé | Applications courantes |

|---|---|---|---|

| CVD (Dépôt Chimique en Phase Vapeur) | Gaz | Haute pureté, haute température (>600°C) | Semi-conducteurs, revêtements haute performance |

| PECVD (CVD assisté par plasma) | Gaz | Température plus basse, utilise le plasma | Substrats sensibles à la température |

| CSD (Dépôt par Solution Chimique) | Liquide | Équipement plus simple, coût inférieur | Revêtements optiques, capteurs |

| Placage sans électrolyse | Liquide | Pas de courant électrique, revêtement conforme | Pièces complexes, résistance à l'usure |

Besoin d'un revêtement conforme de haute qualité pour votre projet ?

Choisir la bonne méthode de dépôt chimique est essentiel pour la performance de vos matériaux. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de dépôt en phase gazeuse (CVD, PECVD) et en phase liquide (CSD, Placage). Notre expertise garantit que vous obtenez la pureté, l'uniformité et la durabilité qu'exige votre application.

Laissez nos experts vous aider à choisir la solution idéale. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application