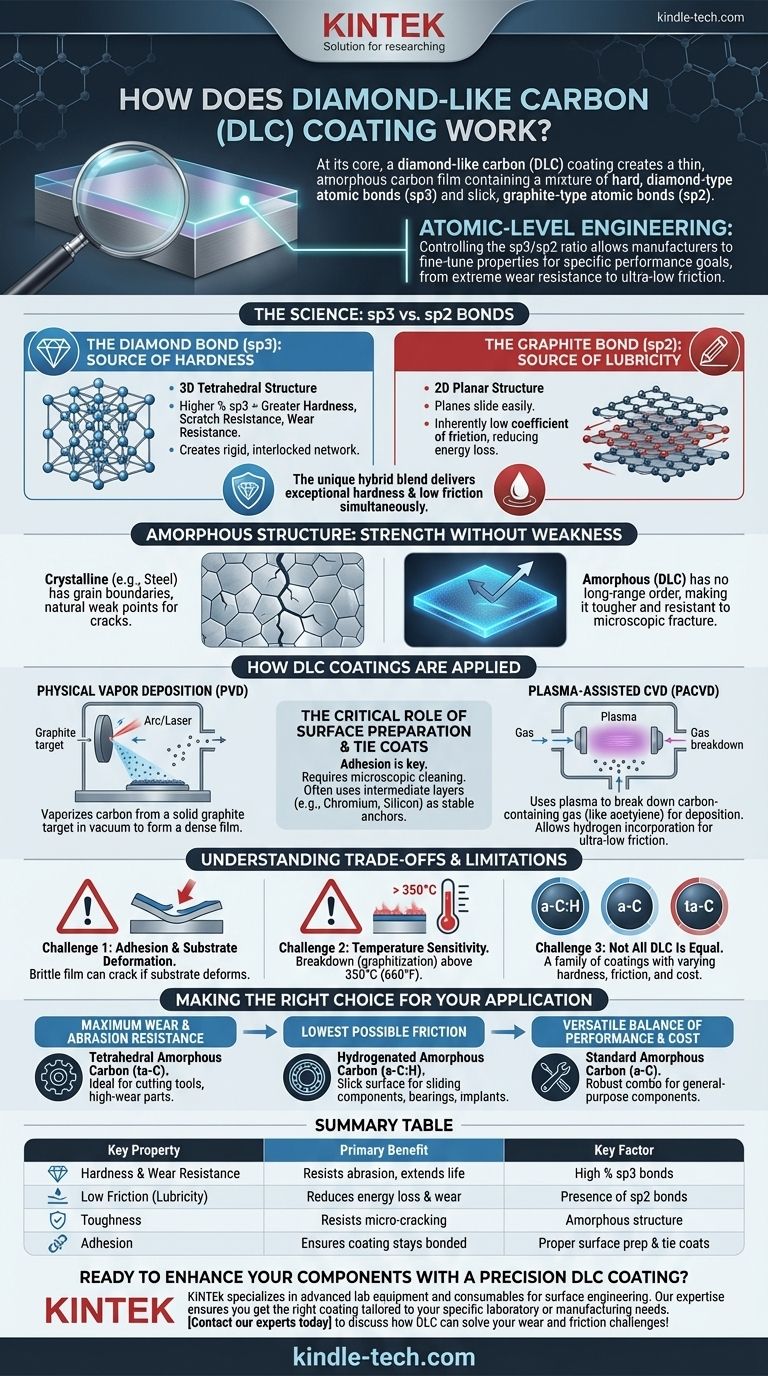

À la base, un revêtement en carbone amorphe (DLC) fonctionne en créant une fine couche de carbone amorphe sur la surface d'un composant. Ce film n'est ni du diamant pur ni du graphite pur, mais un hybride unique. Il contient un mélange de liaisons atomiques de type diamant incroyablement dures (appelées sp3) et de liaisons atomiques de type graphite glissantes (appelées sp2), qui se combinent pour offrir simultanément une dureté exceptionnelle et un faible frottement.

Le principe essentiel derrière le DLC est l'ingénierie au niveau atomique. En contrôlant le rapport des liaisons diamant (dures) aux liaisons graphite (lubrifiantes) pendant le processus de dépôt, les fabricants peuvent ajuster précisément les propriétés du revêtement pour atteindre des objectifs de performance spécifiques, allant de la résistance à l'usure extrême à un frottement ultra-faible.

La science derrière les propriétés : liaisons sp3 vs. sp2

Les capacités uniques du DLC ne sont pas magiques ; elles sont le résultat direct des façons spécifiques dont les atomes de carbone se lient les uns aux autres au sein du film.

La liaison diamant (sp3) : la source de la dureté

La liaison sp3 est la structure tétraédrique tridimensionnelle qui confère au diamant naturel sa dureté légendaire. Au sein d'un film DLC, un pourcentage plus élevé de ces liaisons sp3 se traduit directement par une plus grande dureté, une meilleure résistance aux rayures et à l'usure.

Cette structure crée un réseau atomique rigide et imbriqué qui résiste fortement à la déformation ou à la pénétration.

La liaison graphite (sp2) : la source de la lubrification

La liaison sp2 est la structure planaire bidimensionnelle que l'on trouve dans le graphite. Ces plans peuvent glisser les uns sur les autres avec très peu de force, ce qui fait du graphite un excellent lubrifiant solide.

La présence de liaisons sp2 au sein de la matrice DLC est responsable du coefficient de frottement intrinsèquement faible du revêtement, réduisant l'énergie nécessaire pour que les pièces glissent les unes contre les autres.

Structure amorphe : la force sans la faiblesse

Contrairement aux matériaux cristallins comme le diamant ou l'acier, le DLC est amorphe, ce qui signifie que ses atomes n'ont pas de motif ordonné à longue portée. C'est un avantage significatif.

Les matériaux cristallins ont des joints de grains, qui agissent comme des points faibles naturels où les fissures peuvent commencer et se propager. L'absence de ces joints dans un film DLC amorphe le rend plus résistant et plus difficile à fracturer au niveau microscopique.

Comment les revêtements DLC sont appliqués

L'application d'un film de seulement quelques microns d'épaisseur nécessite des processus hautement spécialisés menés sous vide.

Dépôt physique en phase vapeur (PVD)

En PVD, un processus à haute énergie (comme un arc ou un laser) frappe une cible de graphite solide à l'intérieur d'une chambre à vide. Cela vaporise les atomes de carbone, qui voyagent ensuite et se condensent sur le composant, formant le film DLC dense.

Dépôt chimique en phase vapeur assisté par plasma (PACVD)

En PACVD, un gaz contenant du carbone (tel que l'acétylène) est introduit dans la chambre. Un plasma est ensuite généré, qui décompose les molécules de gaz et énergise les atomes de carbone, les faisant se déposer sur la surface de la pièce. Cette méthode permet l'incorporation d'hydrogène, créant des types spécifiques de DLC avec un frottement extrêmement faible.

Le rôle critique de la préparation de surface

La performance de tout revêtement DLC dépend entièrement de sa capacité à adhérer au substrat. Avant le revêtement, le composant doit être parfaitement nettoyé au niveau microscopique.

Souvent, une ou plusieurs couches intermédiaires minces (par exemple, du chrome ou du silicium) sont d'abord déposées. Ces "couches de liaison" agissent comme un ancrage stable entre le matériau de base du composant et le film DLC final.

Comprendre les compromis et les limites

Bien que puissant, le DLC n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Défi 1 : Adhérence et déformation du substrat

Un film DLC n'est aussi bon que sa liaison à la pièce. Si la préparation de surface est médiocre, le revêtement peut s'écailler ou se décoller sous contrainte.

De plus, le revêtement est une coquille très mince et dure. Si le matériau sous-jacent est mou et se déforme significativement sous charge, la couche DLC cassante peut se fissurer car elle ne peut pas s'étirer avec le matériau de base.

Défi 2 : Sensibilité à la température

La plupart des revêtements DLC commencent à se dégrader et à se convertir en graphite plus mou (un processus appelé graphitisation) à des températures supérieures à 350°C (660°F). Cela limite leur utilisation dans certains composants de moteur ou d'échappement à haute température.

Défi 3 : Tous les DLC ne sont pas égaux

Le terme "DLC" fait référence à une famille de revêtements, pas à un seul matériau. Différents types incluent le carbone amorphe hydrogéné (a-C:H), non hydrogéné (a-C) et le carbone amorphe tétraédrique (ta-C). Ils varient significativement en dureté, frottement et coût. Spécifier "DLC" sans plus de détails est insuffisant pour une application technique.

Faire le bon choix pour votre application

Le choix du bon revêtement nécessite de faire correspondre ses propriétés à votre objectif d'ingénierie principal.

- Si votre objectif principal est une résistance maximale à l'usure et à l'abrasion : Vous avez besoin d'un revêtement avec le contenu sp3 le plus élevé possible, tel que le carbone amorphe tétraédrique (ta-C), idéal pour les outils de coupe et les pièces mécaniques soumises à une forte usure.

- Si votre objectif principal est le frottement le plus faible possible : Choisissez un revêtement en carbone amorphe hydrogéné (a-C:H), car l'hydrogène aide à créer une surface super-glissante parfaite pour les composants de moteur coulissants, les roulements et les implants médicaux.

- Si votre objectif principal est un équilibre polyvalent entre performance et coût : Le carbone amorphe standard (a-C) appliqué par PVD ou PACVD offre une combinaison robuste de dureté et de lubrification adaptée à une large gamme de composants à usage général.

En comprenant cette interaction entre la structure atomique et les propriétés des matériaux, vous pouvez spécifier un revêtement DLC qui offre un avantage de performance précis et prévisible.

Tableau récapitulatif :

| Propriété clé | Avantage principal | Facteur clé |

|---|---|---|

| Dureté et résistance à l'usure | Résiste à l'abrasion et prolonge la durée de vie des composants | Pourcentage élevé de liaisons sp3 (diamant) |

| Faible frottement (lubrification) | Réduit les pertes d'énergie et l'usure | Présence de liaisons sp2 (de type graphite) |

| Ténacité | Résiste aux micro-fissures et à la fracture | Structure amorphe (non cristalline) |

| Adhérence | Assure que le revêtement reste lié sous contrainte | Préparation de surface et couches de liaison appropriées |

Prêt à améliorer vos composants avec un revêtement DLC de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Notre expertise vous assure d'obtenir le bon revêtement – que ce soit pour une dureté maximale, un frottement ultra-faible ou une performance équilibrée – adapté à vos besoins spécifiques en laboratoire ou en fabrication. Contactez nos experts dès aujourd'hui pour discuter de la façon dont le DLC peut résoudre vos défis d'usure et de frottement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces