En bref, le traitement thermique modifie fondamentalement la résistance d'un matériau en modifiant sa microstructure interne. C'est un processus de chauffage et de refroidissement hautement contrôlé qui vous permet d'augmenter intentionnellement la dureté et la résistance, de soulager les contraintes internes ou d'améliorer la ductilité en fonction du résultat souhaité pour le composant.

Le principe fondamental à comprendre est que le traitement thermique ne consiste pas seulement à rendre un matériau « plus résistant » ; il s'agit d'obtenir un équilibre spécifique de propriétés mécaniques. Vous échangez souvent une propriété, comme la ductilité, pour en gagner une autre, comme la dureté.

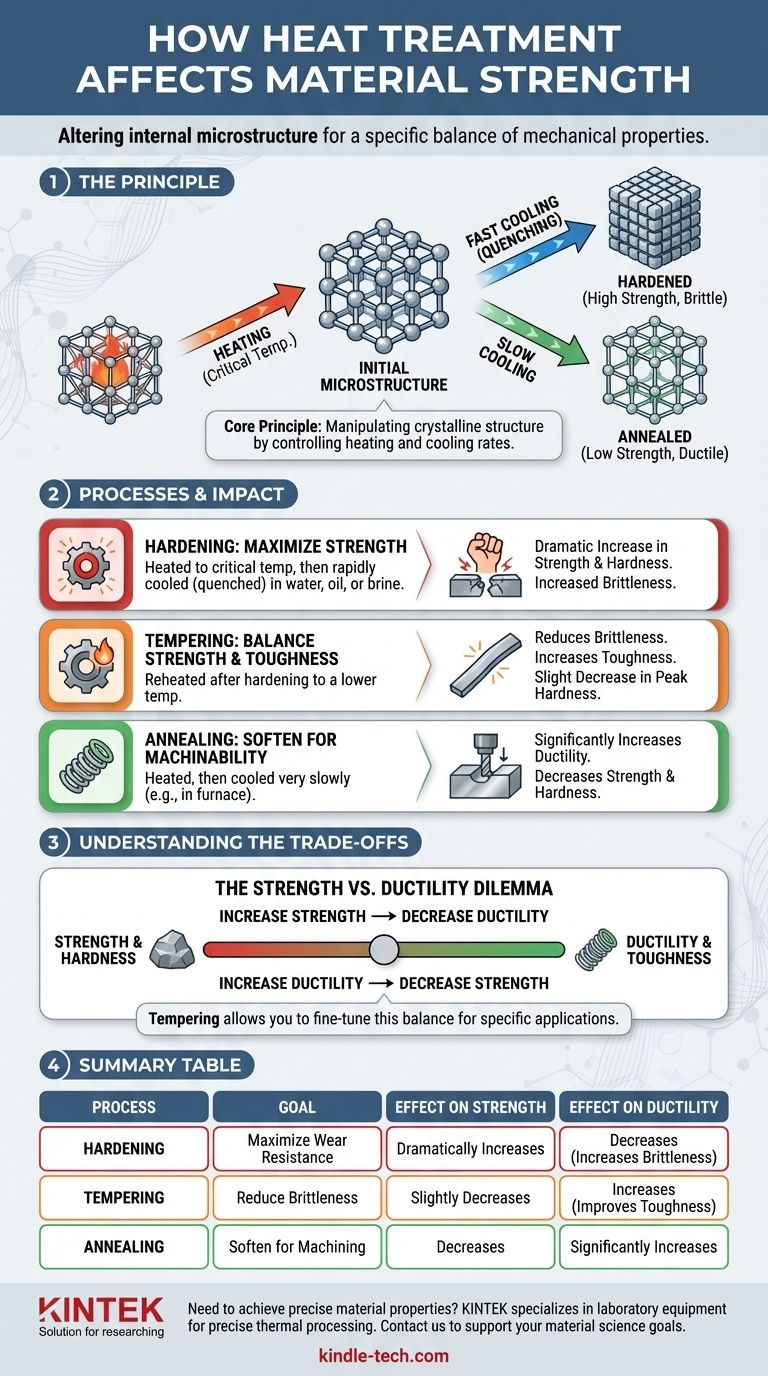

Le principe : comment le chauffage et le refroidissement modifient un matériau

Le traitement thermique fonctionne en manipulant la structure cristalline, ou microstructure, à l'intérieur d'un composant métallique. Cet arrangement interne des atomes est ce qui dicte finalement ses propriétés mécaniques, y compris la résistance, la dureté et la fragilité.

Le rôle du chauffage

Lorsqu'un métal comme l'acier est chauffé à une température critique spécifique, sa structure cristalline interne se transforme. Dans cet état chauffé, la structure devient plus uniforme et est préparée pour le changement.

Cette phase est essentielle pour dissoudre les éléments dans le métal et « effacer » la microstructure précédente, la préparant à la formation d'une nouvelle structure lors du refroidissement.

Le rôle critique du refroidissement

La vitesse à laquelle le matériau est refroidi à partir de cette température élevée est le facteur le plus critique. Cette vitesse de refroidissement « verrouille » une microstructure spécifique, qui détermine directement la résistance finale.

Une vitesse de refroidissement très rapide, connue sous le nom de trempe, piège les atomes dans une structure dure et très contrainte, augmentant considérablement la résistance et la dureté. Inversement, une vitesse de refroidissement très lente permet aux atomes de se réorganiser en une structure plus douce et moins contrainte, ce qui réduit la résistance mais augmente la ductilité.

Processus courants et leur impact sur la résistance

Différentes combinaisons de taux de chauffage et de refroidissement définissent des processus de traitement thermique spécifiques, chacun conçu pour atteindre un ensemble différent de propriétés mécaniques.

Trempe : maximiser la résistance

La trempe est le processus utilisé pour obtenir une résistance maximale et une résistance à l'usure. Il consiste à chauffer l'acier à une température critique, puis à le refroidir très rapidement, souvent en le plongeant dans de l'eau, de l'huile ou de la saumure.

Ce processus crée un matériau très dur, résistant, mais aussi cassant. Il est idéal pour les applications où la résistance à l'usure et la capacité à résister à des charges élevées sans se déformer sont primordiales.

Revenu : équilibrer la résistance et la ténacité

Une pièce trempée est souvent trop cassante pour une utilisation pratique. Le revenu est un traitement secondaire appliqué après la trempe pour réduire cette fragilité et augmenter la ténacité.

La pièce est réchauffée à une température plus basse et maintenue pendant un temps spécifique. Ce processus soulage une partie des contraintes internes dues au processus de trempe, entraînant une légère réduction de la dureté maximale mais un gain significatif de ténacité, rendant le matériau moins susceptible de se fracturer.

Recuit : adoucir pour l'usinabilité

Le recuit est l'opposé de la trempe. L'objectif est de rendre le matériau aussi doux et ductile que possible, ce qui soulage les contraintes internes et améliore sa capacité à être usiné ou formé.

Ceci est réalisé en chauffant le matériau puis en le refroidissant très lentement, souvent en le laissant refroidir à l'intérieur du four. Il en résulte un matériau avec une résistance et une dureté moindres, mais une ductilité et une usinabilité élevées.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il est impossible de maximiser simultanément toutes les caractéristiques souhaitables.

Le dilemme résistance contre ductilité

Le compromis le plus fondamental se situe entre la résistance et la ductilité. Lorsque vous augmentez la résistance et la dureté d'un matériau par un processus tel que la trempe, vous diminuez presque toujours sa ductilité, le rendant plus cassant.

Le revenu est la principale méthode pour gérer ce compromis, vous permettant d'ajuster finement l'équilibre entre la dureté et la ténacité pour une application spécifique.

L'impact sur la fabrication

Une considération clé est de savoir *quand* effectuer le traitement thermique. Une pièce recuite et plus douce est beaucoup plus facile et moins chère à usiner, mais elle manque de la résistance finale requise.

Par conséquent, une séquence de fabrication courante consiste à usiner la pièce dans son état doux et recuit, puis à la traiter thermiquement pour obtenir la résistance et la dureté finales souhaitées.

Faire le bon choix pour votre objectif

Le processus de traitement thermique optimal est dicté entièrement par les exigences d'utilisation finale du composant.

- Si votre objectif principal est une résistance à l'usure et une dureté maximales : Un processus de trempe suivi d'un revenu à basse température est l'approche la plus efficace.

- Si votre objectif principal est la durabilité et la ténacité sous impact : Un processus de trempe suivi d'un revenu à température plus élevée fournira le meilleur équilibre entre résistance et résistance à la fracture.

- Si votre objectif principal est la facilité de fabrication (usinage ou formage) : Un processus de recuit est nécessaire pour mettre le matériau dans son état le plus doux et le plus ductile.

En fin de compte, comprendre le traitement thermique vous permet de spécifier non seulement un matériau, mais les propriétés précises requises pour son application réussie.

Tableau récapitulatif :

| Processus | Objectif | Effet sur la résistance | Effet sur la ductilité |

|---|---|---|---|

| Trempe | Maximiser la résistance à l'usure | Augmente considérablement | Diminue (Augmente la fragilité) |

| Revenu | Réduire la fragilité | Diminue légèrement | Augmente (Améliore la ténacité) |

| Recuit | Adoucir pour l'usinage | Diminue | Augmente significativement |

Besoin d'obtenir des propriétés de matériau précises pour vos composants ? Le bon processus de traitement thermique est essentiel pour la performance et la durabilité. KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables nécessaires à un traitement thermique précis. Nos experts peuvent vous aider à sélectionner les fours appropriés pour tremper, revenir ou recuire vos matériaux selon des spécifications exactes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de science des matériaux et de fabrication de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la stabilité à long terme des analytes viraux dans le plasma stocké à -70°C ? Prouvé par des décennies de recherche

- Qu'est-ce qu'un four de traitement thermique ? Un guide de la transformation de matériaux de précision

- Quelle est l'épaisseur maximale du sputtering ? Surmonter les limites de contrainte et d'adhérence

- Quelle est la méthode d'évaporation dans le dépôt physique en phase vapeur ? Un guide des techniques de revêtement de films minces

- Pourquoi un système de chauffage de haute précision est-il requis pour le traitement par choc thermique des boues anaérobies ? Maximiser le rendement du Bio-H2

- Qu'est-ce que le frittage des matériaux argileux ? La science de la transformation de l'argile en céramique durable

- Quel est l'avantage de la pompe rotative par rapport à la pompe centrifuge ? Manipulation de précision pour les fluides à haute viscosité

- Quelle est la différence entre la pulvérisation AC et DC ? Choisissez la bonne méthode pour votre matériau