À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un gaz énergisé, ou plasma, pour déposer des couches minces sur une surface. Contrairement au dépôt chimique en phase vapeur (CVD) conventionnel qui repose sur une chaleur extrême pour déclencher des réactions chimiques, le PECVD initie ces réactions en utilisant l'énergie du plasma. Cela permet de former des films de haute qualité à des températures nettement inférieures, ce qui en fait un processus beaucoup plus polyvalent.

L'avantage central du PECVD est sa capacité à créer des couches minces uniformes et de haute qualité sans soumettre le matériau cible à des températures élevées nuisibles. Il y parvient en utilisant un champ électrique ou électromagnétique pour transformer les gaz précurseurs en un plasma réactif, contournant ainsi la nécessité d'une énergie thermique pour piloter le processus de dépôt.

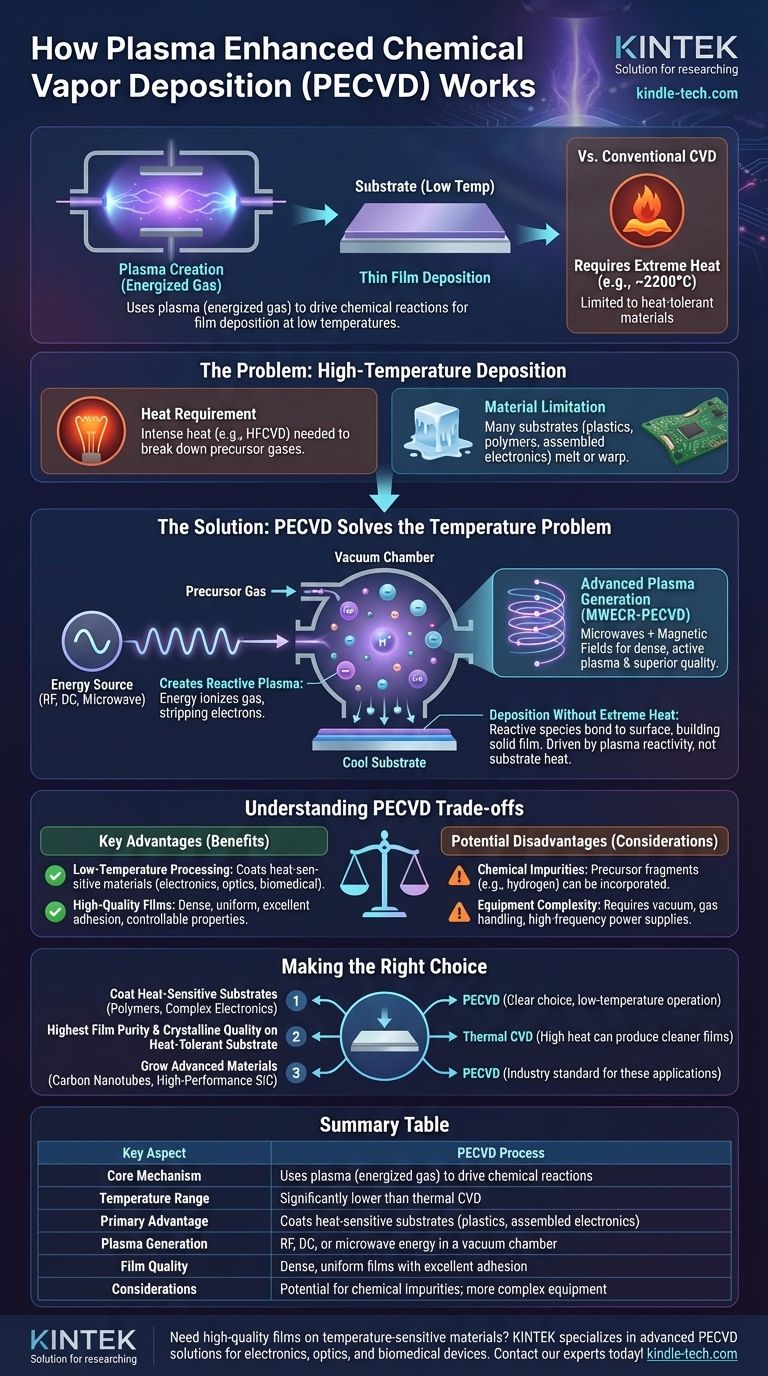

Le problème du dépôt à haute température

Les méthodes de dépôt traditionnelles, souvent regroupées sous le terme CVD thermique, partagent une exigence commune : une chaleur intense. Cela crée une contrainte d'ingénierie importante.

L'exigence de chaleur du CVD conventionnel

Les méthodes telles que le CVD à filament chaud (HFCVD) utilisent un filament chauffé à des températures extrêmes (environ 2200 °C) pour décomposer les gaz précurseurs. Cette énergie thermique « craque » les molécules de gaz, créant les espèces réactives nécessaires pour former un film sur un substrat plus froid et proche.

La limitation matérielle résultante

Cette dépendance à la chaleur élevée limite considérablement les types de matériaux pouvant être revêtus. De nombreux substrats, y compris les plastiques, les polymères et de nombreux composants électroniques assemblés, fondraient, se déformeraient ou seraient fondamentalement endommagés par les températures requises pour le CVD thermique.

Comment le PECVD résout le problème de la température

Le PECVD modifie fondamentalement l'équation en substituant l'énergie électrique à l'énergie thermique. Il crée la chimie réactive nécessaire sans avoir besoin de chauffer l'ensemble du système à des températures extrêmes.

Création d'un état plasma

Le processus se déroule dans une chambre à vide. Un gaz précurseur spécifique (la source du matériau du film) est introduit à basse pression. Une source d'énergie — généralement des radiofréquences (RF), un courant continu (CC) ou des micro-ondes — est ensuite appliquée.

Cette énergie ionise le gaz, arrachant des électrons aux atomes et créant un mélange d'ions, d'électrons, de radicaux et de particules neutres. Cet état énergisé et chimiquement réactif est le plasma.

Dépôt sans chaleur extrême

Les ions et les espèces radicalaires hautement réactives présentes dans le plasma sont chimiquement instables. Ils réagissent facilement avec toute surface qu'ils touchent.

Lorsque ces particules réactives se déposent sur le substrat, elles se lient à sa surface et les unes aux autres, formant une couche mince solide et uniforme. La réaction est pilotée par la réactivité chimique du plasma, et non par l'énergie thermique du substrat.

Génération de plasma avancée

Les techniques plus avancées telles que le PECVD par résonance cyclotron électronique à micro-ondes (MWECR-PECVD) utilisent une combinaison de micro-ondes et de champs magnétiques. Cela piège les électrons dans une trajectoire en spirale, augmentant considérablement leur taux de collision avec les molécules de gaz et créant un plasma exceptionnellement dense et actif, permettant une qualité de film supérieure à des températures très basses.

Comprendre les compromis du PECVD

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses avantages et ses inconvénients est essentiel pour une application appropriée.

Avantage clé : Traitement à basse température

C'est l'avantage déterminant. Le PECVD permet le revêtement de matériaux sensibles à la température qui sont incompatibles avec le CVD thermique, ouvrant un vaste éventail d'applications dans l'électronique, l'optique et les dispositifs biomédicaux.

Avantage clé : Films de haute qualité

Les processus PECVD peuvent produire des films denses, uniformes et dotés d'une excellente adhérence. La capacité de contrôler précisément les paramètres du plasma permet d'affiner les propriétés du film, telles que sa structure et sa stabilité chimique.

Inconvénient potentiel : Impuretés chimiques

Étant donné que les réactions du plasma sont complexes, des fragments de gaz précurseurs peuvent parfois être incorporés dans le film en croissance sous forme d'impuretés (par exemple, des atomes d'hydrogène). Dans certaines applications de haute pureté, cela peut être un inconvénient par rapport à l'environnement « plus propre » à haute température du CVD thermique.

Inconvénient potentiel : Complexité de l'équipement

Un système PECVD nécessite une chambre à vide, des systèmes de manipulation des gaz et des alimentations haute fréquence sophistiquées. Cela rend l'équipement plus complexe et généralement plus coûteux que certaines techniques de dépôt plus simples.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite d'aligner les capacités du processus avec votre matériau de substrat et les caractéristiques de film souhaitées.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur comme les polymères ou l'électronique complexe : Le PECVD est le choix évident et souvent le seul viable en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté de film et la meilleure qualité cristalline possible sur un substrat résistant à la chaleur : Une méthode CVD thermique peut être une meilleure option, car la chaleur élevée peut produire des films plus propres et plus ordonnés.

- Si votre objectif principal est de cultiver des matériaux avancés comme les nanotubes de carbone ou de déposer des films SiC haute performance : Le PECVD est une norme industrielle fréquemment utilisée et très efficace.

En fin de compte, le PECVD permet à la science des matériaux moderne en fournissant une méthode robuste pour ingénieriser les surfaces sans la contrainte destructive de la chaleur élevée.

Tableau récapitulatif :

| Aspect clé | Processus PECVD |

|---|---|

| Mécanisme de base | Utilise le plasma (gaz énergisé) pour piloter les réactions chimiques |

| Plage de température | Significativement inférieure au CVD thermique |

| Avantage principal | Revêtement de substrats sensibles à la chaleur (plastiques, électronique assemblée) |

| Génération de plasma | Énergie RF, CC ou micro-ondes dans une chambre à vide |

| Qualité du film | Films denses, uniformes avec une excellente adhérence |

| Considérations | Potentiel d'impuretés chimiques ; équipement plus complexe |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la température ? KINTEK se spécialise dans les solutions PECVD avancées et l'équipement de laboratoire pour les applications dans l'électronique, l'optique et les dispositifs biomédicaux. Notre expertise garantit que vous obtenez le processus de dépôt adapté à votre substrat spécifique et à vos exigences de film. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut améliorer vos capacités de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les améliorations et les applications du HDPCVD ? Résoudre le remplissage de lacunes à rapport d'aspect élevé dans les semi-conducteurs

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le processus de dépôt HDP ? Obtenir des films minces sans vide pour des microstructures complexes

- Quels gaz sont utilisés en PECVD ? Un guide des mélanges gazeux fonctionnels pour le dépôt de couches minces

- Quel rôle joue un système de contrôle du débit massique de gaz dans le dépôt de DLC ? Maîtriser l'uniformité chimique et le dopage à l'argent

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quels matériaux sont utilisés en PECVD ? Découvrez les films clés pour le revêtement à basse température

- Quels types spécifiques de couches minces sont couramment déposés par les systèmes PECVD ? Matériaux clés et applications expliqués