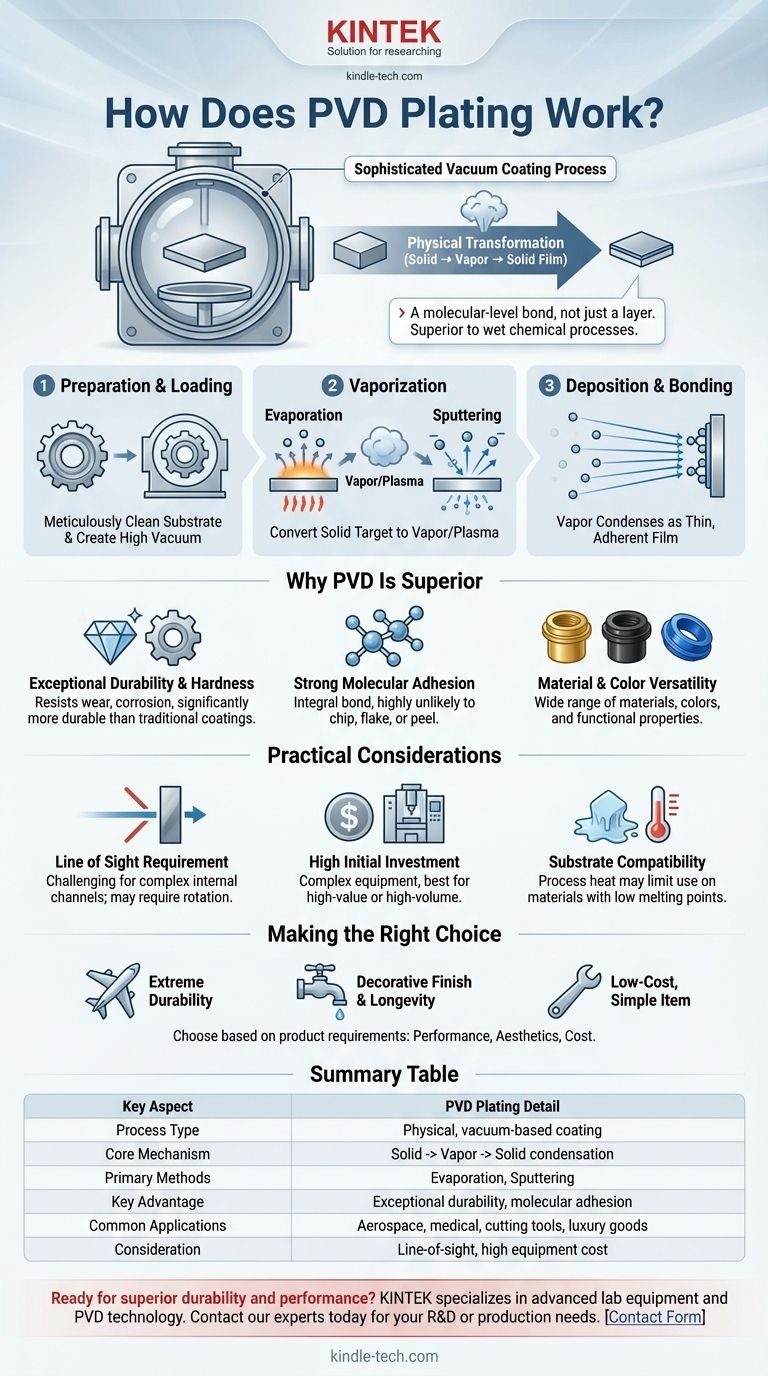

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué qui fixe une fine pellicule de matériau à la surface d'un objet au niveau moléculaire. Il fonctionne en transformant un matériau de revêtement solide en vapeur à l'intérieur d'une chambre à vide. Cette vapeur voyage ensuite et se condense sur l'objet, formant une couche dense, durable et hautement adhérente.

L'idée essentielle est que le PVD n'est pas un processus chimique humide comme la peinture ou la galvanoplastie. Il s'agit plutôt d'une transformation physique — solide à vapeur, puis de retour à un film solide — qui crée une finition liée au substrat plutôt que simplement superposée.

Le processus PVD en trois étapes expliqué

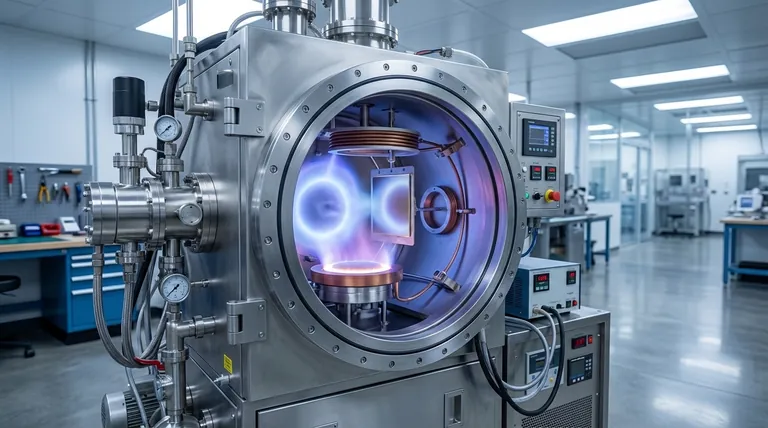

Pour vraiment comprendre le fonctionnement du PVD, il est préférable de le décomposer en ses trois étapes fondamentales. Cette séquence entière a lieu dans une chambre scellée et sous vide poussé pour garantir une pureté absolue et prévenir la contamination par des particules en suspension dans l'air.

Étape 1 : Préparation et chargement dans le vide

Avant le début du processus, l'élément à revêtir, connu sous le nom de substrat, doit être méticuleusement nettoyé. Toute imperfection de surface ou contaminant compromettra l'adhérence et la qualité du revêtement final.

Une fois nettoyé, le substrat est placé dans la chambre PVD. Tout l'air est ensuite pompé pour créer un vide quasi parfait, un environnement essentiel pour les étapes suivantes.

Étape 2 : Vaporisation du matériau de revêtement

C'est le cœur du processus. Un matériau de revêtement solide et de haute pureté, appelé la cible, est converti en vapeur. Ceci est généralement réalisé de l'une des deux manières suivantes :

- Évaporation : Le matériau cible est chauffé par un arc électrique ou un faisceau d'électrons jusqu'à ce qu'il bout et s'évapore, libérant des atomes dans la chambre.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée d'ions à haute énergie (souvent issus d'un gaz inerte comme l'argon). Cela agit comme un sablage microscopique, délogeant les atomes du matériau cible et les éjectant dans le vide.

Dans de nombreux cas, ce matériau vaporisé existe dans un état énergisé connu sous le nom de plasma.

Étape 3 : Dépôt et liaison

Les atomes vaporisés du matériau de revêtement voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent le substrat.

Au contact, ils se recondensent à l'état solide, formant un film mince et hautement uniforme. Cette couche s'accumule atome par atome, créant une liaison moléculaire puissante avec la surface du substrat.

Pourquoi le PVD est une méthode de finition supérieure

La nature unique du processus PVD offre des avantages significatifs par rapport aux méthodes de revêtement traditionnelles, ce qui explique son utilisation dans des applications de haute performance, de l'aérospatiale aux dispositifs médicaux.

Durabilité et dureté exceptionnelles

Étant donné que le revêtement est lié au niveau moléculaire, il est incroyablement dur et résistant à l'usure et à la corrosion. Une finition PVD est nettement plus durable que la plupart des peintures, poudres ou revêtements galvanisés.

Forte adhérence moléculaire

Le film devient une partie intégrante de la surface du substrat. Cela signifie qu'il est très peu probable qu'il s'écaille, se fende ou se décolle, même sous une contrainte importante.

Polyvalence des matériaux et des couleurs

Le PVD peut déposer une large gamme de matériaux, y compris des métaux, des alliages et des céramiques comme le nitrure de titane. Cette polyvalence permet un vaste spectre de couleurs, de finitions et de propriétés fonctionnelles, telles qu'une faible friction ou une biocompatibilité.

Comprendre les considérations pratiques

Bien que puissant, le PVD n'est pas la solution universelle pour tous les besoins de revêtement. Les caractéristiques de son processus créent des compromis spécifiques qu'il est important de reconnaître.

La nécessité d'une ligne de visée

Le matériau de revêtement voyage en ligne droite de la cible au substrat. Cette nature de « ligne de visée » signifie que le revêtement de canaux internes complexes ou de zones profondes et encastrées peut être difficile sans machinerie sophistiquée pour faire pivoter les pièces pendant le processus.

Investissement initial élevé

L'équipement PVD est complexe et représente un investissement en capital important. Cela rend le processus mieux adapté aux composants de grande valeur ou à la production à haut volume où le coût peut être amorti efficacement.

Compatibilité du substrat

Bien que polyvalent, le processus PVD implique souvent de la chaleur, ce qui peut limiter son utilisation sur des matériaux ayant des points de fusion très bas, comme certains plastiques. Le substrat doit être capable de résister aux conditions à l'intérieur de la chambre à vide.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement des exigences de votre produit en matière de performance, d'esthétique et de coût.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est le choix supérieur pour les outils, les implants médicaux, les composants aérospatiaux et les montres de luxe où la performance n'est pas négociable.

- Si votre objectif principal est une finition décorative avec une grande longévité : Le PVD offre des couleurs vibrantes et durables pour des articles tels que les robinets haut de gamme, la quincaillerie architecturale et les bijoux qui ne terniront, ne se décoloreront ou ne rayeront pas facilement.

- Si votre objectif principal est de revêtir un article simple et peu coûteux : Des méthodes plus simples comme la peinture ou la galvanoplastie traditionnelle peuvent être plus rentables si la haute performance du PVD n'est pas requise.

En fin de compte, comprendre le processus PVD vous permet de tirer parti de sa liaison au niveau moléculaire pour créer des produits dotés d'une durabilité inégalée et d'une finition supérieure.

Tableau récapitulatif :

| Aspect clé | Détail du placage PVD |

|---|---|

| Type de processus | Revêtement physique, basé sur le vide (non chimique) |

| Mécanisme central | Le matériau cible solide est vaporisé, puis se condense sur le substrat |

| Méthodes principales | Évaporation, Pulvérisation cathodique |

| Avantage clé | Durabilité exceptionnelle et adhérence au niveau moléculaire |

| Applications courantes | Composants aérospatiaux, dispositifs médicaux, outils de coupe, produits de luxe |

| Considération | Processus de ligne de visée ; investissement initial élevé en équipement |

Prêt à obtenir une durabilité et des performances supérieures pour vos composants ?

Le processus PVD est complexe, mais les résultats sont inégalés. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la science des matériaux et le développement de revêtements. Que vous soyez en R&D ou en production à haut volume, notre expertise peut vous aider à tirer parti de la technologie PVD pour créer des produits dotés d'une résistance à l'usure exceptionnelle, d'une protection contre la corrosion et de finitions vibrantes et durables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre laboratoire et vos besoins en matière de revêtement. Trouvons la bonne solution pour votre projet.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression